液相外延设备温度控制系统研究

2021-03-10程文进黄志海陈李松

李 瑫,程文进,黄志海,杨 勇,陈李松

( 中国电子科技集团公司第四十八研究所,湖南 长沙410111)

水平滑舟式液相外延具有变化组分容易、组分及厚度控制能力强和可重复性好等优势,是一种研制和生产碲镉汞薄膜材料有效且成熟的方法[1]。水平液相外延设备是目前国内实现该种工艺方法的主流设备,其温度控制的精度、升降温的速率、温度场的均匀性直接影响了外延材料的质量、外延片的均匀性、可重复性、尺寸、设备的产能等,是设备的关键性能指标。本文针对液相外延设备的温度控制要求,研究设计满足外延工艺技术要求的温度控制系统,并进行测试验证。

1 加热系统总体设计

设备的加热系统由PLC(可编程控制器)、闭环控制器、功率调节器(简称调功器)、炉体、温度传感器等构成。其中,PLC 用于设定目标温度、控制模式及控制参数,读取过程值、状态等,闭环控制器则根据检测温度与目标温度的偏差进行PID(比例积分微分)闭环计算,输出加热功率信号,调功器根据加热功率输入信号控制功率器件,输出正确的电压和电流至炉体进行加热,形成温度场,最后由温度传感器检测目标位置温度并反馈回闭环控制器。温度采集包括反应管內温度和管外温度,并以管內温度作为控制目标。为保证控温精度及温度场的空间均匀性,炉体采用5 段独立加热独立控温方式,并采用串级PID 进行双闭环控制,如图1 所示。

图1 加热系统控制原理

2 温度闭环控制设计

串级控制因其抗干扰和自适应能力强而被广泛用于对象扰动幅度大、非线性、容量滞后大、参数相互关联[2]的场合。加热系统中反应管內温度真实地反映炉体中反应管内温度场,但只能通过管外温度的热辐射来维持,管內温度与管外温度之间存在着非线性且大滞后的复杂关系,采用串级控制可以简化控制模型,同时提高整个系统的响应速度。其温度控制原理如图2 所示。

图2 温度串级控制框图

图2 中,当串级命令为OFF 时,温度处于单控模式,设定温度作为管外温度设定值(Tex);当串级命令为ON 时,温度处于串级模式,设定温度作为管內温度设定值(Tin),管內温度PID 控制输出(TPID-in)经串级计算后作为Tex。管內温度与管外温度闭环采用相同的控制周期,以提升系统的响应速度[3]。

液相外延设备一般要求温度按照设定曲线进行精确的升降变化,在不同的升温/降温阶段要求的加热不同,对应的控制参数也有所差异。但传统PID 控制器以一组固定不变的PID 参数来解决被控过程参数变化、干扰等问题,显然难以获得满意的控制效果[4]。因此,本文在串级计算中对TPID-in乘以系数A,再对Tin进行偏置,两者之和作为Tex。串级计算式为:

式中,A为串级系数,表征TPID-in对管外温度的调节幅度;B为串级常数,表征管外温度辐射到管內温度的梯度关系。为保证温度曲线各阶段均有良好跟随性能,本文将温度变化分为快升、慢升、慢降、快降4 个阶段,分别采用不同的串级参数,由工艺程序根据温度变化状态自动选取。如此,可通过动态调整串级参数来间接调整温度控制PID 参数,使温度曲线具有良好的跟随性能。

3 控制程序设计

设备的控制系统采用三菱FX5U 系列PLC 作为主控制器,温度控制程序由PID 闭环控制、通信协议、控制逻辑3 部分构成,如图3 所示。其中,控制逻辑部分进行加热开/ 关、报警、保护等逻辑控制,管理通信的逻辑和时序,准备通信数据并对接收数据进行处理;通信协议部分定义通信协议号的功能、访问的寄存器地址、数量、数据长度以及数据存储区域,以便程序调用协议号发起通信;PID 闭环控制部分负责读取温度传感器信号并进行线性化,接收通信数据和命令,进行PID 闭环计算,输出加热功率控制信号。控制程序首先初始化通信协议所需访问的寄存器地址、数量、数据长度等数据,之后根据上位机或自动工艺命令,设置相应的通信请求;在通信空闲时,按顺序选取优先级最高的通信请求,准备其相应的通信数据,发起通信,并待通信结束后进行处理:若异常结束,重新设置通信请求,若重试>3 次,报错;若正常结束,根据协议功能进行相应的处理。

图3 温度控制程序结构

4 测试及结果分析

鉴于非线性温度系统较难建立准确的数学模型,采用温控仪自动整定再手动微调的方法确定闭环PID 参数及串级A、B参数。具体方法如下:

(1)单控模式下,加热外温至目标值并稳定后,进行外温PID 自整定;整定结束并稳定后,观察管外温度的控温精度是否满足应用要求,若不满足则手动微调参数;

(2)温度稳定后,记录反应管内、外温度的差值ΔT;将串级A参数设为默认值0.3,B参数设为B=A×50+ΔT;

(3)使能串级控温,待管內温度在目标值附近稳定后,进行管內温度PID 自整定;整定结束并稳定后,观察管内温度的控温精度是否满足应用要求,若不满足则手动微调参数;

(4)按照要求的速率进行斜率升降温,调整串级A参数,使实际管內温度曲线与设定斜率偏差在3%以内;不同A参数对应的B参数仍然按照B=A×50+ΔT计算。

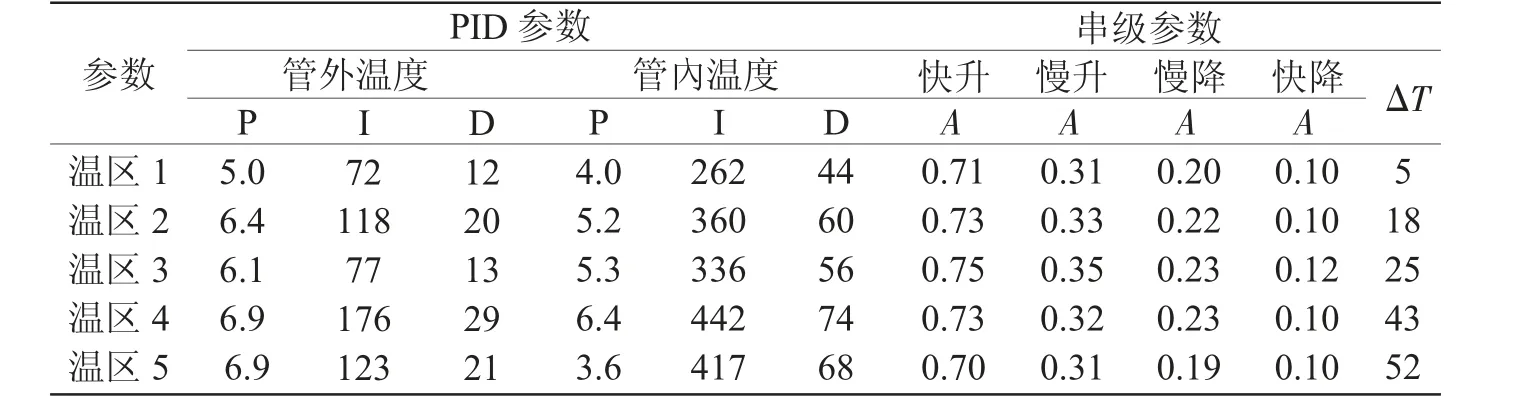

温度控制系统的控制参数如表1 所示。

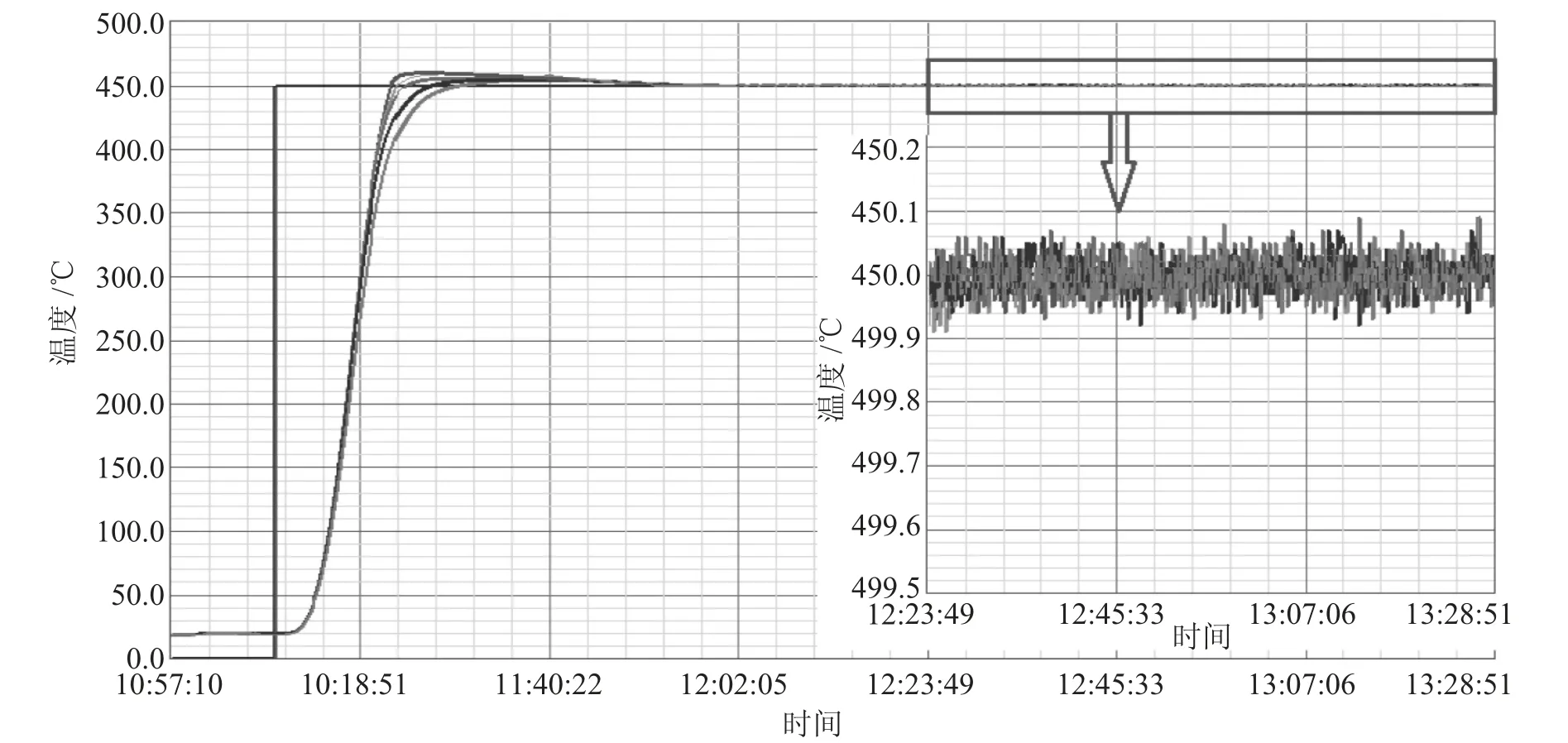

在水平液相外延设备上进行控温试验,在不带石墨舟的情况下,管内温度从室温升至450 ℃并稳定的过程,整体温度曲线如图4 所示,其右侧方框下方所标记是曲线的局部放大图。从图4 可以看出,升温速率约31 ℃/min,超调6 ℃(管内温度3),控温精度为450 ℃±0.1 ℃,满足设备的控温要求。通过可移动单点热偶测量反应管内轴线上的温度分布如图5 所示(以温区3 中心为零点,往炉内为正,炉口为负,每间隔10 mm 测量一个点,每点停留5 min)。

表1 温度控制参数

由图5 可知,在±250 mm 区间内(即500 mm恒温区),轴线上温度最大偏差为0.7 ℃,标准差0.21 ℃,恒温区长度及温度均匀性均满足外延工艺要求。

图4 管內温度升温及稳定过程曲线

图5 反应管内恒温区温度曲线

通过编辑自动工艺测试温度控制的跟随性能,温度的设定曲线及实际曲线如图6 所示。图6中仅显示温区2~4 的温度曲线(温区1、5 不在恒温区内),整体曲线右侧方框下方所标记的是曲线的局部放大图。

从图6 可以看出,管內温度实际曲线可以很好地跟随设定值的变化,特别在对外延至关重要的缓慢降温阶段,降温斜率可保持0.1 ℃/min,与设定值的最大滞后偏差≤0.3 ℃,符合工艺技术要求。

图6 工艺过程中的温度跟踪曲线

5 结 论

通过测试结果可以看出,设计开发的多段独立加热系统可以满足液相外延设备炉体空间上的温度均匀性控制要求,恒温区长度达到500 mm;通过采用串级PID 算法对管內温度进行精确控制,恒温区温度均匀性小于等于0.21(标准差),控温精度小于等于±0.1 ℃,并且升温较快,超调较小,可以减少工艺升温时间。通过对串级参数进行动态调节,满足了不同时间对加热功率的不同需求,温度可以较好地跟随设定曲线变化,特别在工艺生长阶段,温度降温速率可以保持0.1 ℃/min,与设定值的最大滞后偏差小于等于0.3 ℃,完全满足生产工艺要求。

6 结束语

针对液相外延设备,设计了多段独立控制的加热系统,满足了空间上温度均匀控制的要求;采用串级控温方式,简化了非线性大惯量的炉体中反应管内温度的控制模型,并应用PID 算法对管內温度进行精准控制;通过对不同加热阶段的串级参数进行动态调整,在时间上提升反应管內温度的动态跟随性能。设备的检测结果表明,该温控系统可以满足不同加热阶段的不同功率要求,温度控制的精度、恒温区均匀性以及动态跟随性能等均符合工艺技术要求。