相控阵雷达天线焊接技术研究

2021-03-10刘志丹赵志平罗小宇

刘志丹,张 飞,赵志平,陈 帅,罗小宇

( 中国电子科技集团公司第二十研究所, 陕西 西安710071)

相控阵雷达具有波形变化灵活、波束扫描快、易于全固态化和轻小型化、可靠性高,容易实现天线共形设计、抗干扰能力强等特点,广泛地应用于陆基、海基、机载雷达等几乎所有领域[1,2]。相控阵雷达与其他雷达在外观上主要区别在于天线阵面的不同,相控阵雷达的天线通常是一个平面,在这个平面内按一定规律分布着许多天线单元,形成电子阵列,通过改变部分单元的相位,雷达的波束就能在一定范围内进行移动,移动速度快于机械操作[3]。相控阵雷达工作于微波频段,天线作为其的重要组成部分,对接地和散热性能以及可靠性都有较高的要求,相比于传统的螺装工艺,焊接技术更能满足其高频需求。

本文所述的相控阵雷达天线是由阵面壳体、印制板和连接器组成,其装配主要包括基板的大面积钎焊和连接器的焊接。针对以上两种焊接技术国内外均有研究,吴昱昆[4]提出了大面积基板的真空回流焊接工艺,解决了基板钎焊过程中助焊剂残留和钎透率不足等问题,基板钎透率提升到95%以上;王晶[5]采用真空钎焊的方法对微带板与盒体之间进行了大面积钎焊,钎焊钎透率达到60%以上;王松[6]针对连接器与基板焊接工艺分析,使用感应焊和电阻焊两个方法实现工艺过程,均能够满足焊接要求。针对该天线的焊接,研究了真空钎焊和真空汽相焊两种焊接技术,使用钎焊工艺完成小型试验件的微波连接器、基板与阵面壳体的电和机械连接,通过对比研究和分析,最终采用真空汽相焊完成相控阵雷达天线的装配,焊接效果良好,满足性能要求。

1 试验方法

试验以一种相控阵雷达天线为研究对象,分别使用低温真空钎焊和真空汽相焊接两种方式完成多层基板、连接器与阵面壳体的焊接,焊接一次完成。低温真空钎焊采用真空/ 可控气氛共晶炉GJL-2023(如图1 所示),真空汽相焊采用Condens XM 焊接设备(如图2 所示)。

阵面壳体基材选用铝合金材料,表面镀银,厚度约为4.5 mm,多层基板焊接面镀金,基板整体厚度约为5 mm,其中多层基板与天线阵面壳体之间焊料选用厚度为0.1 mm 锡铅焊片,连接器与天线阵面壳体的焊料为预成型锡铅焊环,整个组件装配如图3 所示。钎焊完成后,使用X 射线检测仪检测基板和连接器钎透率,使用专用工装对连接器进行插拔,检测其焊接是否牢固。

图1 真空/ 可控气氛共晶炉

图2 真空汽相焊设备

图3 装配示意图

2 试验及结果分析

相控阵雷达天线的焊接类似于基板与接地板的大面积焊接,常规焊接方法包括热台焊接、低温真空钎焊、回流炉焊接等。热台焊接操作简单,无保护气氛,钎透率低且难以保证焊接质量;低温真空钎焊可精确控制工艺曲线,操作简便,焊接一致性较好,并且能保证良好的钎透率,对焊接表面质量要求较高,生产效率低;回流焊可提供保护气氛,生产效率高,但其钎透率较低,并且针对较大组件升温困难,传送带承重能力有限。真空汽相焊作为一种新型的焊接方式,具有加热效率高,最高温度可控等显著优点,但国内外对其研究有限,并且温度曲线无法实测,更容易引发立碑缺陷、汽相液渗漏等不利因素,这些都影响了真空汽相焊的应用和推广[4-7]。汽相焊的缺点主要针对印制板组件,对于基板焊接不会带来不良影响。为了保证良好的焊接质量,本次试验主要研究低温真空钎焊和真空汽相焊两种焊接方法。

2.1 低温真空钎焊

低温真空钎焊是基板焊接的常见工艺,其工艺过程是将待焊部件、焊料及相应工装放置于低温真空钎焊设备(试验使用的是真空/ 可控气氛共晶炉)中,加热至焊料熔化,焊接表面形成金属间化合物,从而实现焊接。试验使用的GJL-2023共晶炉,其焊接过程示意图如图4 所示,通过PLC(可编程控制器) 控制设定的温度与气体流量,石英管辐射使加热板升温,加热板与焊接组件接触传热达到设定温度完成焊接过程,整个过程可以在真空或者保护气氛下进行。

图4 真空/ 可控气氛共晶炉焊接示意图

试验采用的低温真空钎焊的工艺曲线如图5所示,整个组件加热时间约为600 s。初始预处理阶段,通过进行多次抽真空、充氮气,减少炉腔内氧气和水汽含量;升温至一定温度,进入预热阶段,使得焊接表面温度均匀,并且达到助焊剂活化温度,去除表面氧化物,促进焊料润湿;温度进一步上升,进入焊接阶段,并抽真空,峰值温度设定为220 ℃,保温一段时间完成焊接;焊接完成后充氮气快速降温冷却。焊接过程接近焊料熔点时抽真空,有利于减少铺展过程中形成的空洞[8]。

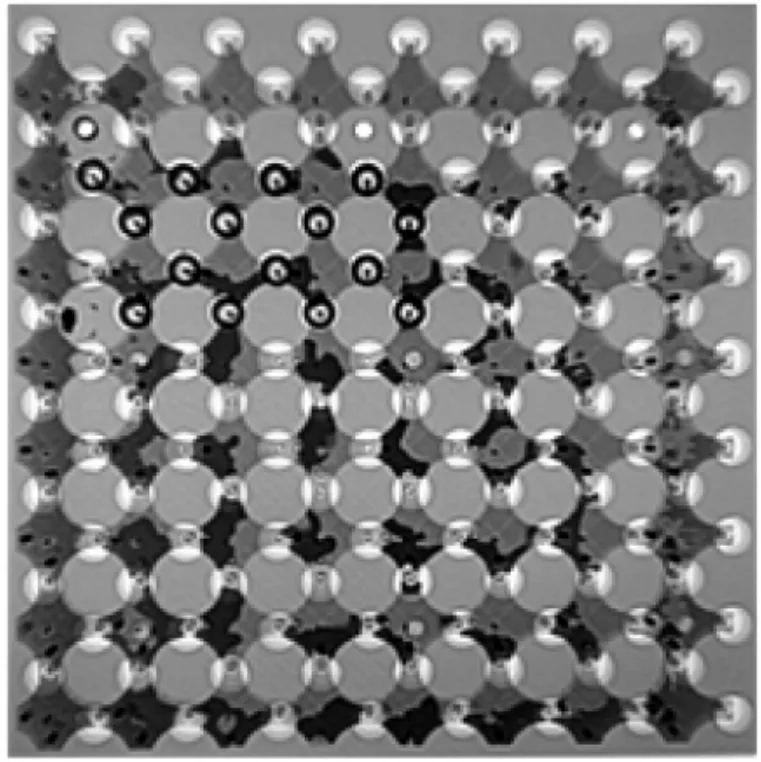

对焊接后样品进行X 射线检测,其结果如图6 所示。试验阶段只装了16 个连接器,底部焊片面积也并未完全覆盖,因此只统计连接器周围的空洞率,空洞率约为50%左右,基板焊接效果较差,连接器焊接效果良好,并未发现贯穿性空洞。分析其原因,镀银器件容易发生氧化,焊接面状态较差,焊片和被焊接件表面的氧化层未能完全有效地去除,从而影响了焊接钎透率;为保护插针,放置了垫板,垫板先接触热板,接着是多层介质板和阵面壳体,整个组件厚度将近10 mm,组件温度升温缓慢,导致焊接效果较差。

图5 低温真空钎焊工艺曲线

图6 X 射线检测结果

低温真空钎焊可以提供真空或保护气氛环境,抑制钎焊过程中焊料与焊接面的氧化,还可通入甲酸等还原气氛去除表面的氧化层,能保证一个较高的钎透率,其对组件焊接表面的洁净度有较高的要求[4]。相比于基板、盒体焊接,共晶炉焊接更适合于功率芯片的共晶焊接,共晶芯片和载体的焊接面一般为镀金,使用的焊料也多为金锡等高温焊料,焊接表面状态洁净并良好,使用共晶炉焊接芯片能实现90%以上的钎透率[9],通过严格控制工艺参数空洞率能控制在1%以内[10]。本试验件壳体采用镀银,容易氧化,表面状态差,使用的共晶炉焊接难以保证其钎透率,有必要采取其他焊接方式。

2.2 真空汽相焊

汽相焊接又叫凝热焊接,它是一种利用饱和蒸汽为传热介质、用汽化潜热来加热物体从而达到焊接温度的焊接方法。其焊接过程示意图如图7 所示,进行焊接时,对密封炉腔内定量的惰性液体介质即汽相液(通常是PFPE)进行汽化处理,蒸汽冷凝放热,将热量有效传递到待焊组件上,介质温度保持不变,通过控制蒸汽的量控制焊接过程的温度。同时汽相焊传热速率高,可以使复杂结构的组件均匀加热升温,所有部件均能同时达到焊接温度,并且最高温度焊接就是汽相液的沸点,温度易于控制,不会产生过热现象[11]。

图7 真空汽相焊接示意图

真空汽相焊的工艺曲线如图8 所示,通过控制注入汽相液的用量和时间控制焊接温度曲线,整个组件加热时间约为360 s。初始预处理阶段进行抽真空,真空环境下有利于汽相液的均匀注入;注入汽相液后,组件升温,为预热阶段,助焊剂发挥作用;第二次注入汽相液,升温至焊接温度,在焊接阶段抽真空,保温一段时间完成焊接;焊接完成后抽出汽相液,进行降温冷却。

汽相焊是非接触传热,温度场分布均匀,将焊片、焊环、连接器、基板、垫板装配完成如图9(a)所示,焊接完成后组件外观如图9(b)所示。表面镀银层未发生明显氧化,连接器均焊接至阵面壳体上,使用万用表测量连接器内导体均未短路,使用专用工装插拔连接器,连接器焊接牢固。

图8 真空汽相焊的工艺曲线

图9 试验件外观

对焊接后样品进行X 射线检测,如图10 所示,发现右侧焊接空洞率较低,部分区域基本完全钎透,只存在细小空洞,组件中部焊接效果略差,即使焊接不良区域,钎透率也能达到50%以上,焊接空洞率低于共晶炉焊接试样,组件整体钎透率达到75%以上,连接器处未发现贯穿性空洞。

图10 X 射线检测结果

采用真空汽相焊的试验件焊接效果良好,后期加电调试,符合设计性能要求。真空汽相焊为无氧环境,在惰性的汽相蒸气中,使用了助焊剂,有助于焊料润湿和去除焊接表面氧化物,使表面的初始状态更“敏感”,焊料熔化并润湿焊盘,增加了焊料的润湿速度,有助于焊料的铺展,使组件空洞率明显下降。该焊接设备支持最大尺寸650 mm×650 mm×150 mm,焊接支持最大承重10 kg,满足天线阵面焊接尺寸。

通过试验,发现针对此类结构组件真空汽相焊的焊接效果优于低温真空钎焊,确定使用汽相焊并配合相应焊接工装,优化工艺参数,完成相控阵雷达天线的焊接。

3 相控阵雷达阵面天线的真空汽相焊接

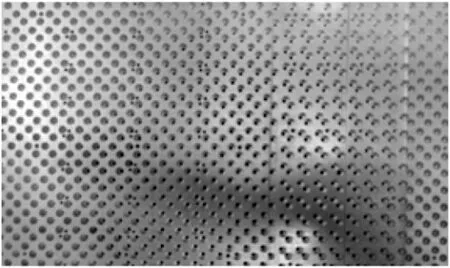

本文研究的相控阵雷达天线阵面尺寸约为350 mm×350 mm,印制板尺寸约为350 mm×160 mm,共有1 280 个连接器,阵面壳体材质为铝合金,采用3D 打印工艺完成,内部含有流道,整体镀银,外观如图11 所示。天线阵面结构复杂,成本较高,并且体积较大,难以返工,为保证焊接成功率,设计相应工装辅助定位,保护插针。

精密的焊接夹具,有助于提高焊接位置精度,提高焊接一致性。工装分为垫块与压块两部分,垫块为铝制,已用于试验件焊接,保护插针并辅助定位,压块为铜制镀镍,提供焊接压力,保证连接器底部与外壳压紧,方便后续对接天线单元,整个焊接过程装配示意如图12 所示。

图11 天线阵面外观

图12 工装装配示意图

参照试验件焊接温度曲线,提高汽相液的注入量,并延长保温时间。焊接完成后天线正面如图13所示,连接器、印制板均与壳体焊接牢固,表面发生了部分氧化,表面质量较试验件差。这可能是由于正样采用3D 打印表面状态与试验件不同,镀银表面在焊接过程中更容易发生氧化。用专用工装对所有连接器进行插拔测试,连接器未发生脱落;使用万用表测试连接器内导体,均未发生短路。

图13 焊接完成后天线

X 射线检测结果如图14 所示,阵面整体尺寸过大,对部分照片进行分析,图中显示出8 个焊接部位,除最右侧2 个焊接部位,钎透率在95%以上,有些部位只存在少量内部小空洞,最右上角部钎透率也能达到90%以上,右下角钎透率较差约为75%,整体钎透率达到90%以上,大面积接地焊接效果良好,连接器焊接处也未发现贯穿性空洞。

图14 X 射线检测结果

真空汽相焊的核心是将汽相液汽化后形成蒸汽来对焊料进行热交换,使焊料熔化而再次流动浸润,通过控制焊接仓内蒸汽密度变化来改变升温速率,并通过真空焊接环境减少空洞、锡珠、助焊剂污染等缺陷。研究发现,针对大尺寸、大质量的基板与连接器焊接,特别是类似于相控阵雷达天线阵面,采用真空汽相焊能达到良好的焊接效果。

4 结束语

通过研究低温真空钎焊和真空汽相焊两种焊接方法,完成了相控阵雷达天线试验件的装配,发现2 种方式对于连接器焊接效果良好,均未发现贯穿性空洞,对于大面积基板焊接,低温真空钎焊只有50%左右的钎透率,而真空汽相焊能保证75%以上的钎透率。通过研究和分析,选用真空汽相焊完成最终产品的焊接,设计焊接工装,优化工艺参数,焊接后钎透率能达到90%以上。真空汽相焊适合于大面积基板焊接,可有效解决大尺寸、大质量组件的焊接难题,为此类结构的产品焊接提供了实用的工艺途径。