高压射流流道结构对纤维素微细化的影响

2021-03-10孙世琪许兰贞

孙世琪 刘 斌 冯 瞿 许兰贞

(1. 北京工商大学材料与机械工程学院,北京 100048;2. 北京工商大学外国语学院,北京 100048)

膳食纤维主要由纤维素、半纤维素和木质素等构成,纤维素等组分经微细化处理后,比表面积增大,聚合度降低,能大大改善膳食纤维的理化品质,并拓展其生理功能的应用[1-3]。

高压射流破碎是利用压力梯度、剪切、空化等多重作用,对物料实现超微细化处理[4-6]。Floury等[7-8]对操作压力高达350 MPa的Stansted均质阀内流场进行数值分析发现,均质阀内部机械应力、剪切速度和空化效应存在明显差异。Cheng等[9-10]研究表明,颗粒或液滴尺寸随高压射流压力的增大和通过次数的增加而减小,平均粒径与操作压力或压力梯度呈特定的函数关系。Johannes等[11-13]指出,在固液或液液混合物的超微细化过程中,通过增加操作压力和通过次数是获得更加细微颗粒的有效途径。Schultz等[14]认为阀隙区域对应的压降能量密度是液滴超微细化的主要机理。Innings等[15]通过阀隙区域的可视化,指出微液滴形成在阀隙出口的湍射流处。Keinig等[16-19]指出,阀体结构形成特定的流道形式,Stansted均质阀、射流均质阀、倒Z环均质阀的流场内,压力骤降均发生在流道最窄段的初始端,速度梯度则主要体现在阀隙孔隙内和出口以后,速度变化主要与流道结构和固壁影响相关。除操作压力对应的压力梯度和剪切速度以及通过次数对应的破碎能量累积效应外,阀体结构形成的特定流道形式也影响最终的微细化效果。Francesco等[20]发现阀体孔隙结构直接影响高压射流处理后微生物活性。Schultz等[21]指出阀体孔隙的几何参数如孔隙长度和入口角度直接影响高压射流后的粒径中值。

研究[1-2]表明,高压射流作为高效的湿法粉碎方法,对膳食纤维的微细化处理效果明显,且阀体的操作压力是影响物料微细化效果的主要因素。通常情况下,动力源柱塞推进速度大,即形成阀体内操作压力越大,同一阀体结构下柱塞推进速度与操作压力基本为线性对应关系[22]。除操作压力因素外,如果阀体结构存在差异,即使同样的操作压力,流道各处的压降和速度分布也不同,即各种机械力作用的效果存在差异。文章拟采用计算流体动力学方法研究相同操作压力下不同阀体结构内的压降和速度分布差异,进而结合不同阀体结构微细化膳食纤维单一组分——纤维素的粒径变化,探索流道结构对纤维素微细化处理的影响,为高压射流阀体结构改进和膳食纤维微细化的工程制备提供依据。

1 材料与方法

1.1 试验材料

纤维素粉:90 μm,阿拉丁试剂(上海)有限公司;

氢氧化钠:分析纯,国药集团化学试剂有限公司。

1.2 仪器与设备

电子天平:AB104-N型,上海第二天平仪器厂;

高压射流均质机:NCJJ-0.005/150型,操作压力0~150 MPa,最大处理量5 L/h,廊坊通用机械制造有限公司;

集热式恒温加热磁力搅拌器:DF-101S型,北京世纪予华仪器有限公司;

激光粒度分析仪:Mastersizer 2000型,英国马尔文公司;

EDI超纯水设备:ZYpureEDI100c型,中扬永康环保科技有限公司;

扫描电镜:Phenom XL型,荷兰Phenom-world公司。

1.3 试验方法

1.3.1 流道CFD分析 高压射流最常用的孔隙阀体为单孔阀(见图1),由天然金刚石镶嵌在钢制基材中央形成阀体,经高能激光束熔钻打孔,孔径100 μm左右;组阀应用通常由两片等孔径单阀重叠放置构成。

依据阀体部件装配情况,单阀与组阀形成的二维流道模型如图2所示,采用混合型网格。计算时工质选定为牛顿流体,单相,并认为不可压缩。通过计算雷诺数可知,流动的雷诺数大于临界雷诺数,为湍流模型,分子之间的黏性可忽略。二维流道模型的射流场均处于湍流状态,因此可采用标准的k—ε模型进行数值模拟[8,23]。入口边界设为压力入口(以130 MPa计),出口边界设为压力出口(0.1 MPa),离散格式采用二阶迎风格式。

1.3.2 高压射流超微粉碎处理纤维素 纤维素粉和去离子水分别以m纤维素∶m水为1∶99,2∶98混匀,磁力搅拌5 min,得1%,2%纤维素水分散原样。应用高压射流均质机,分别在单阀和组阀的阀体结构下,调整柱塞进给速度,维持130 MPa操作压力下高压射流超微粉碎处理纤维素水分散液4次。

图1 单阀

图2 单阀与组阀流道二维仿真模型图

1.3.3 纯化处理 配制6%的NaOH溶液备用。纤维素水分散液以3 000 r/min离心4 min,底物(以原干粉计)分别与6% NaOH溶液以m底物∶mNaOH溶液=1∶49混匀,60 ℃、150 r/min 搅拌纯化1 h。3 000 r/min离心4 min,底物复水洗涤后再次离心分离,反复操作3次,直至底物接近中性。

1.3.4 纤维素粒径分析 应用激光衍射的方法测量微粒尺寸及粒度分布,测量3次取平均值,测量时每个样品取样20 mL,设置激光粒度分析仪的分散介质水折射率1.33,纤维素折射率1.48,样品进样时遮光度控制在5%~10%。以粒径分布曲线、表面积平均粒径D[3,2]和体积平均粒径D[4,3]为粒径指标,并分别按式(1)、(2)计算体积加权平均粒径和表面积加权平均粒径。

(1)

(2)

式中:

ni——第i组颗粒数;

di——第i组颗粒直径。

1.3.5 电镜分析 纤维素水分散原样和纤维素水分散样品稀释40倍,将其均匀滴在粘有导电胶的样品台上,待其干燥后喷金处理90 s,进行扫描电镜观察。

1.3.6 数据处理 根据1.3.1流道CFD分析数据直接绘制单阀和组阀的速度和压力云图,以及沿轴线方向的压力和速度变化图;应用EXCEl软件处理粒径分析统计数据并作图。

2 结果与分析

2.1 CFD仿真分析

2.1.1 压力分析 由图3可知,单阀流道最窄处入口压力变化较快,几乎降为0;组阀流道最窄处入口压力变化相对较缓慢,压力突降并保持稳定然后再次突降,突降后压力几乎为0。单阀、组阀流道中压力骤降位置相差不大,组阀流道中出现两次压力骤降,而单阀出现一次压力骤降。单阀与组阀的最窄处出口附近区域均出现负压,说明液体离开阀孔后,气液两相共存且可能存在二次空化。此时,单一水相介质在该区域内的数值模拟已不能反映该区域的空泡发生和溃灭的真实情况,该区域的数值模拟过程出现压力负值的极端状态。阀孔出口后的大部分区域是气液混合的可压缩不连续体系,液体、汽化液体和不凝性气体三相共存,并因密度、速度等差异相互作用,在后续的流体运动历程中,随着压力的回升,空泡溃灭带给周围液体如固体般的冲击作用,为射流过程实现破碎的重要因素。

图3 单阀与组阀流道轴向方向压力曲线

当压降过程发生在很小的长度区域L内时,可定义阀内压力梯度为[14]:

(3)

由图4可知,两种阀体结构压力梯度的存在区域较小,且均在流道最窄处的入口附近较窄范围内存在较高的压力梯度,其余位置的压力梯度几乎为零。压力梯度反映高压射流过程挤压、摩擦作用的强弱,单阀结构压力梯度的最大值约为组阀的2倍,若计算域内压力梯度是均质微细化的主导原因,则理论上经单阀处理的料液微细化程度更高,若试验结果与理论推理不符,说明压力梯度并非均质破碎效果的关键制约因素,其他影响产品微细化程度的因素依然存在。

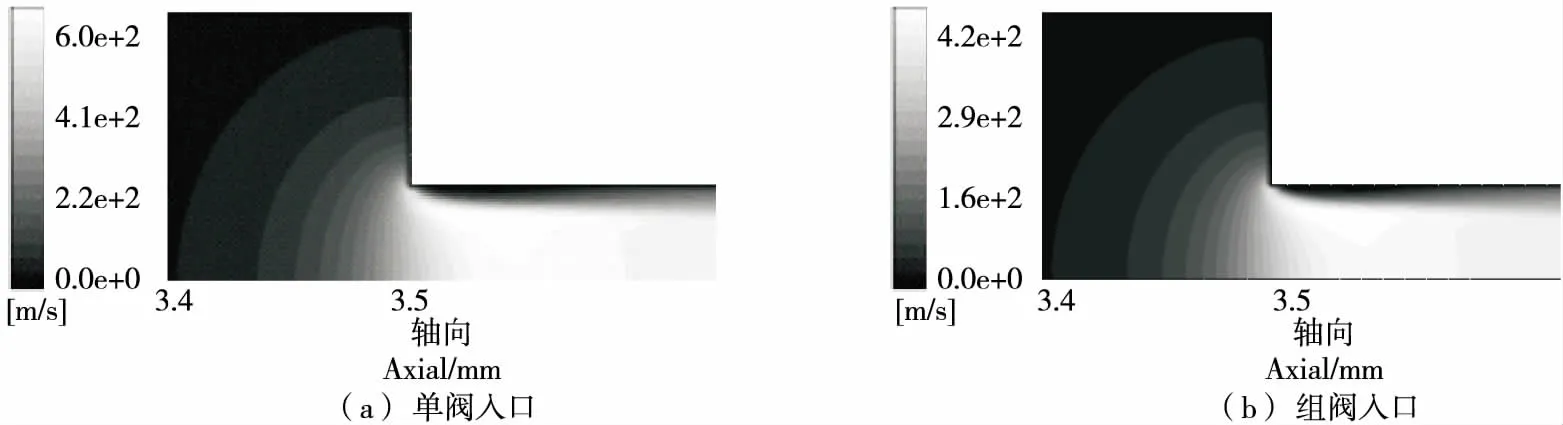

2.1.2 速度分析 流速反映高压射流破碎剪切、冲击作用强弱,是物料微细化的重要因素。流速从0逐渐增大,反映了液流高速挤入阀孔发生延展、断裂,最终被微细化的过程。由图5可知,单阀结构的入口速度最高达600 m/s,组阀结构的入口速度最大值为420 m/s。由图6 可知,在流道最窄处的入口附近,单阀内的速度变化比组阀内明显,但只出现一次速度突变,而组阀内出现两次速度突变,且速度变化区域相对较宽。

2.2 电镜分析

由图7可知,与纤维素原样相比,经单阀和组阀处理后的纤维素微纤束在直径和长度方向上的尺寸均减小。通过4次的高压射流处理,部分纤维素直径降至百纳米范围,长度降为微米级,但直径仍存在微米以上的纤维束。无论是1%还是2%的纤维素分散液,经组阀高压射流后,其纤维素微纤束纵向剥离更为充分,直径更小。纤维素水分散液质量浓度以及阀体结构造成的微细化效果差异也可以通过统计意义上的平均粒径和粒径分布数据进行分析。

图4 单阀和组阀流道的轴向压力梯度

图5 单阀与组阀速度云图

图6 单阀与组阀流道轴向速度变化

图7 扫描电镜图

2.3 粒径分布

由图8可知,纤维素原样的D[4,3]为125 μm,1%的纤维素水分散液经单阀、组阀处理后,D[4,3]分别降至22,28 μm;2%纤维素水分散液经单阀、组阀处理后,D[4,3]分别降至36,27 μm。

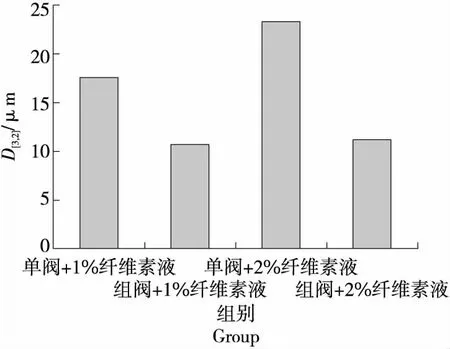

由图9可知,与单阀处理相比,1%,2%纤维素水分散液经组阀处理后的D[3,2]更小,纤维素原样的D[3,2]为56 μm,1%的纤维素水分散液经单阀、组阀处理后,D[3,2]分别降至18,11 μm;2%纤维素水分散液经单阀、组阀射流处理后,D[3,2]分别降至23,11 μm。

由图10可知,与组阀+2%纤维素液相比,组阀+1%纤维素液左移不明显,即纤维素粒径大小差别较小,说明当阀体结构为组阀时,料液质量浓度对高压射流过程影响不大;与单阀+2%纤维素液相比,单阀+1%纤维素液左移明显,且单阀+1%纤维素液的峰值更大和横向跨度变窄,说明当阀体结构为单阀时,料液质量浓度对高压射流的微细化效果有影响,料液质量浓度越小,高压射流的微细化效果越好。

图8 阀组处理对纤维素细化后D[4,3]的影响

图9 不同阀组处理对纤维素细化后D[3,2]的影响

图10 高压射流处理纤维素水分散液的粒径分布

粒径分布组阀+1%纤维素液在单阀+1%纤维素液左侧,组阀+2%纤维素液在单阀+2%纤维素液左侧,即组阀+1%纤维素液比单阀+1%纤维素液、组阀+2%纤维素液比单阀+2%纤维素液的整体粒径偏小,说明无论是高压射流处理1%还是2%的纤维素水分散液,相同处理条件(130 MPa,4次)下,组阀比单阀处理能获得更好的微细化效果。由于组阀内流道更为复杂,因此在操作压力和通过次数相同的条件下,流道结构的形式和尺寸也是影响微细化的重要因素。而当纤维素水分散液质量浓度>3%时,组阀结构的高压射流过程容易发生堵塞,说明流道过于复杂则不利于高浓度料液的高压射流处理;而单阀结构的高压射流过程仍可以处理3%的纤维素水分散液。

2.4 关联分析

高压射流过程中阀体内压力、流速变化形成的挤压、摩擦、空化、剪切和冲击等作用造成了纤维素微纤束直径和长度减小。图4中组阀的最大压力梯度值约为单阀的1/2,组阀各处的最大压力梯度总和基本与单阀相同。若计算域内压力梯度是均质微细化的主导原因,则理论上经单阀处理的料液微细化程度更高或者两种阀体的微细化效果相当,而图10表明组阀高压射流处理后纤维素的统计意义上的平均粒径更小,即微细化效果更好,说明尽管单阀内压力梯度大,但受限于作用区域较窄,因而压力梯度不能成为均质微细化的主因。

图6显示组阀的最大轴线速度是单阀的70%左右,但组阀存在两个明显的速度变化区域,且这两个区域的范围较宽;尽管图4显示组阀内这两个速度变化区域的最大压力梯度是单阀的50%左右,而最大轴线速度是单阀的70%左右;结合图10推断出速度变化的大小和范围要比压力梯度因素对物料的微细化效果影响更大。组阀比单阀形成更为复杂的流道,相同操作压力下,组阀比单阀的高压射流过程存在更大区域的速度变化,使剪切、空化等机械力作用增强,因此更倾向关联高压射流过程中速度变化的区域和大小要比压力梯度因素对物料的微细化效果影响更大,而速度变化的区域和大小主要取决于阀体结构对应的流道形状。

3 结论

高压射流实现料液的超微细化过程中,在操作压力和通过次数一致的前提下,单阀和组阀的流道结构不同,对纤维素的微细化效果存在差异。① CFD仿真结果表明,尽管单阀比组阀的压力梯度和速度变化要大,但单阀和组阀的压力梯度发生区域较窄,且组阀的速度变化区域更加宽泛,结合组阀比单阀处理的微细化效果更好,因此推断阀体结构造成的流道大范围区域内速度变化是影响微细化效果的关键因素。② 纤维素水分散液质量浓度越小,单阀处理的微细化效果越好;而当纤维素水分散液质量浓度≤2%时,组阀处理的微细化效果几乎无差异。③ 较单阀而言,组阀阀孔更易堵塞,因此组阀不适宜处理料液质量浓度>3%的纤维素水分散液;而单阀可处理料液质量浓度>3%的纤维素水分散液。结合CFD分析、电镜观察和粒径分析发现阀体流道内形成明显的速度变化对微细化效果有益,后续可探索通过阀体结构变化增强流速变化达到强化微细化效果的目的。