高世代超薄基板玻璃弯曲变形研究

2021-03-09巩遵群文超喻学宁

巩遵群,文超,喻学宁

(长沙鑫赛尔电子玻璃有限公司,湖南 长沙 410083)

0 引言

超薄基板玻璃是用于新型显示设备关键基础材料,如液晶面板、OLED面板。随着技术的发展和社会需求的进步,显示面板逐渐向大尺寸扩展,基板玻璃也逐步走向高世代。对于更宽更薄的基板玻璃,生产过程中控制其玻璃带的状态尤其复杂,机械特性受复杂温度和压力场的影响。同时工艺上为便于裁切,退火炉中的玻璃带需要保持一定的弯曲形状。因此,深入研究高温下退火炉中玻璃带的弯曲变形的影响因素,总结其规律,对于提升产品质量、工艺特性都有重要的实际意义。

1 理论计算

1.1 应用环境

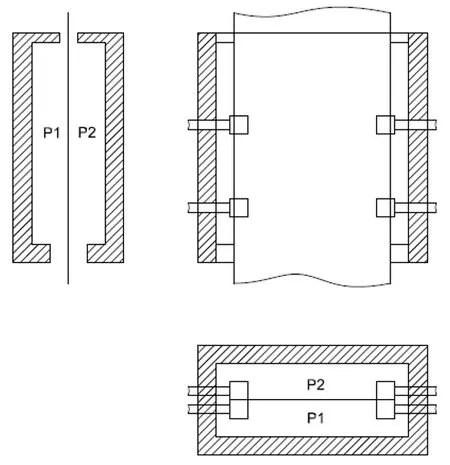

对于下拉法生产基板玻璃而言,玻璃带沿退火炉体方向垂直向下延伸,两端由玻璃辊夹持,中间不接触任何物体,如图1。炉体内被自上而下的玻璃带分隔成两个腔体,腔体下部出口处与外界空气相连,这样玻璃带两侧就形成两个相互独立的温度和压力场。实际生产中由于温度、空气密度、气流的不稳定会造成两侧压力的不一致。在压力差的作用下,玻璃带将会发生朝向一侧的弯曲变形。

图1 炉体中玻璃带示意图

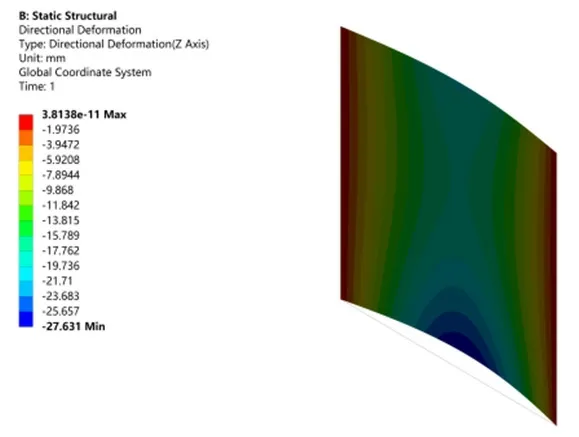

图2 流速差下0.2m/s时玻璃带变形示意图

1.2 数学计算

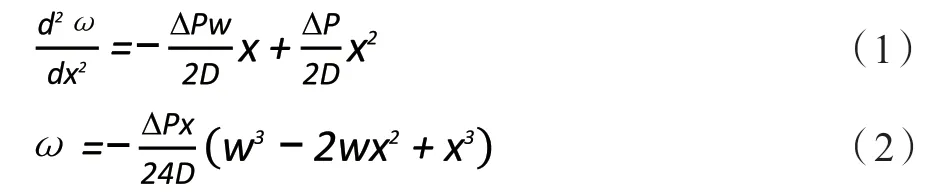

将炉体中的玻璃带看作宽度方向上受不变均布载荷的板弯曲问题。假设玻璃带宽度为w,厚度为t,一侧压力为P1,另一侧压力为P2,压力差ΔP=P1-P2,玻璃弹性模量为E,材料泊松比为μ。根据板壳理论[1],变形挠度和力矩的关系有:

在玻璃带中间位置,当x=w/2时,变形最大:

假设中间位置最大变形为30mm,超薄玻璃的相关尺寸及性能如表1所示,据此求得此时两边压力差为0.043Pa。因此,在玻璃中间位置产生30mm弯曲度所需的压力仅为0.043Pa。生产实际中就可以利用玻璃带两侧的压力差来控制玻璃带的弯曲度,甚至切换不同的外形。炉体内腔作为一个相对封闭的空间,其压力差可以通过控制玻璃带两侧的温度差或者流速差来产生。本文主要分析通过玻璃带两侧流速差形成压力差,从而控制玻璃带的形状。

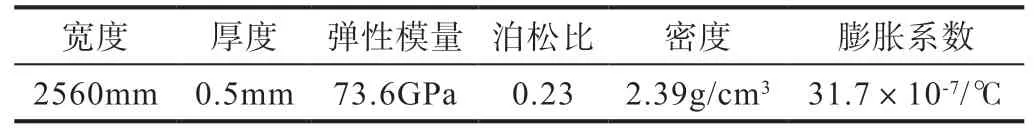

表1 基板玻璃的物理参数

2 数值模拟与讨论

2.1 模型建立

根据图1所示,建立玻璃带在退火炉中的三维模型,然后采用FLUENT软件对玻璃带变形情况进行数值模拟。参照实际情况,在玻璃边部施加约束,限制其摆动。使用六面体结构单元划分网格,网格数量约68万。玻璃的相关物理参数如表1所示。

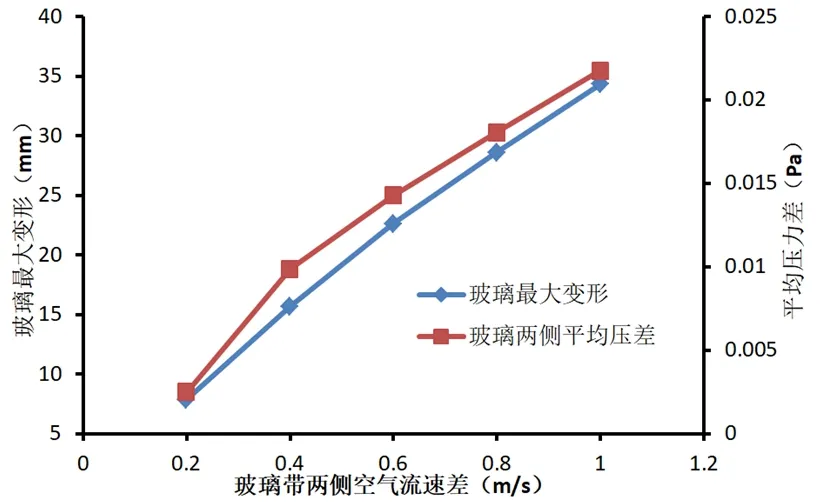

2.2 空气流速对玻璃带弯曲度的影响

玻璃带进入退火炉初始温度850℃,假设以5cm/s的速度向下流动。退火炉侧面加热组件温度为500℃。根据烟囱效应理论[2],空气由退火炉下方开口处流入,由上方开口处流出。设定下方开口处为压力入口,上方开口处为速度出口,一侧速度固定为2.0m/s,另一侧分别为1.8m/s、1.6m/s、1.4m/s、1.2m/s、1.0m/s五种不同速度,流速差分别为0.2m/s、0.4m/s、0.6m/s、0.8m/s、1.0m/s。

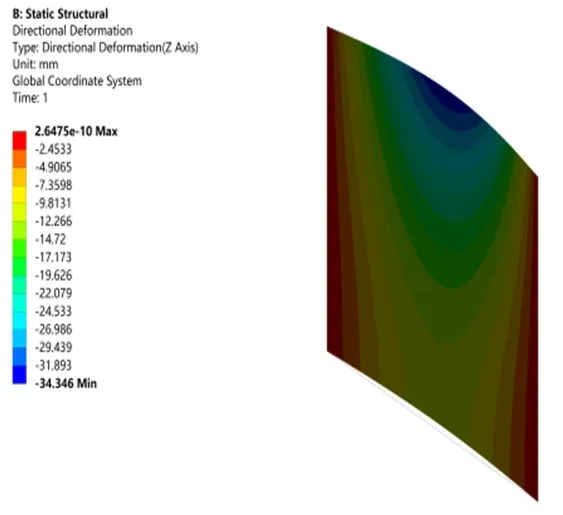

从分析结果中,可以看出炉体内空气流速快的一侧相对流速慢的一侧形成正的压力差,玻璃带发生了朝向流速慢的一侧的弯曲变形。在退火炉上部开口处玻璃中间位置,发生了最大的位移变形量,而靠近退火炉下方开口处变形量相对小一些。这是因为退火炉下方开口处与外界空气相通,受到了大气压力的影响。取玻璃带最大弯曲变形的绝对值,建立与玻璃带两侧流速差及压力差的关联如下图3所示。由图中得出,随着玻璃带两侧空气流速差的增大,玻璃带弯曲变形量也逐渐增大。当流速差为1.0m/s的时候,可产生最大位移为34.3mm的弯曲变形。

图3 不同空气流速差下玻璃带弯曲变形

图4 退火炉底部开口差下玻璃带弯曲变形

2.3 炉底开口大小对玻璃带弯曲度的影响

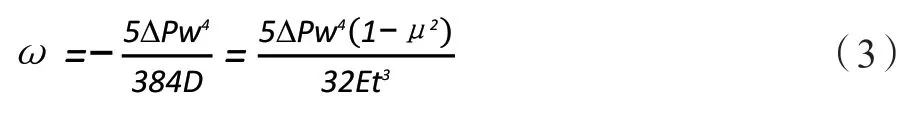

要在退火炉下部开口处设置不同的空气流速,需要设计专门的送气机构,设计结构相对复杂。实际生产中,退火炉下部开口处两侧设计有挡板,挡板能够沿厚度方向上来回移动,从而能控制开口的大小。根据烟囱效应理论[2],空气由下部开口处流入,由上部开口处流出。对应玻璃带两侧不同的开口大小,空气流入的速度应当不同,从而也会产生不同的弯曲变形。

设定一侧开口大小为50mm宽,另一侧分别为70mm、90mm、110mm、130mm、150mm,对应开口差值分别为20mm、40mm、60mm、80mm、100mm。其余条件与2.2节相同。位移云图表明,玻璃带由退火炉底部开口大的一侧发生了朝向开口小的一侧的弯曲变形。在烟囱效应下,开口大的一侧进入了更多的空气,这一侧的体积内形成了相对大的压力,对另一侧形成了正的压力差。在压力差的作用下,玻璃带发生弯曲变形。退火炉底部玻璃带两侧开口差越大,形成的压差越大,弯曲的最大变形值也越大。当两侧开口差为100mm时,玻璃带的最大弯曲变形为27.6mm。

3 结语

针对高世代玻璃基板生产,本文通过数值计算及模拟仿真得出以下结论:(1)退火炉体中玻璃带两侧的压力差对其弯曲的影响较大,理论计算表明G8.5代玻璃基板产生最大30mm变形所需的压差仅为0.043Pa。(2)退火炉内玻璃带两侧,空气流速高的一侧相对流速低的一侧产生正的压力差,导致玻璃朝向流速低的一侧发生弯曲变形;随着玻璃带两侧流速差的增大,弯曲变形的最大值逐渐增大。(3)退火炉下方不同的开口大小,导致玻璃带两侧空气的流速不同。开口大的一侧有较高的空气流速,相对开口小的一侧形成正的压力差,使玻璃带朝向开口小的一侧发生弯曲变形;随着玻璃带两侧开口差的增大,弯曲变形的最大值也逐渐增大。(4)本文分析了退火炉中玻璃带弯曲变形的影响因素,尤其指出了通过调整退火炉下方开口的大小,能够有效调整玻璃带的弯曲方向及大小,具有较好的生产实践指导意义。但本文中所做的工作还有很多不足,要准确的模拟玻璃带在退火炉中的弯曲变形,还需要开展更为细致的工作。