富氧侧吹熔炼+多枪顶吹连续吹炼炼铜工艺炉渣元素分布及其矿相特征

2021-03-09高永亮张哲铠

高永亮,张哲铠

(中国恩菲工程技术有限公司,北京 100038)

“富氧侧吹熔炼+多枪顶吹连续吹炼+火法阳极精炼”热态三连炉连续炼铜工艺是中国恩菲工程技术有限公司(以下简称“中国恩菲”)联合烟台国润铜业有限公司(以下简称“烟台国润”)共同开发的最新铜冶炼技术,于2017年11月建成投产,经过3年多的生产运行后,取得了非常好的技术经济指标,实现了清洁生产。在工程设计中,中国恩菲综合多年来对浸没式顶吹吹炼、自热炉吹炼、旋浮(闪速)吹炼等连续吹炼技术的设计经验,依据自主开发的氧气底吹连续吹炼技术的成功实践,同时借鉴三菱法C 炉的技术特性,研发了拥有自主知识产权的多枪顶吹连续吹炼技术。该技术不仅比传统的PS 转炉优势明显,与国外同类的连续吹炼技术相比,也具有规模灵活、流程简短、投资省和更环保等优点,属于当今世界上最先进的铜冶炼技术之一[1-5]。本文选择富氧侧吹熔炼渣和多枪顶吹连续吹炼渣作为研究对象,研究渣中铜和铁等元素在不同矿相中的分布情况,探究渣中主要矿相特征,分析降低渣含铜的具体措施,以期为后续有价元素的回收起到指导作用。

1 炉渣化学成分

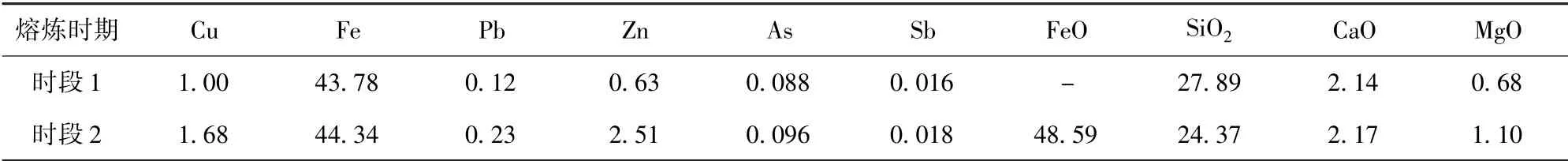

烟台国润在生产过程中,铜锍品位达72%~75%,熔炼渣渣含铜控制在1%~1.7%,吹炼渣型采用钙渣,渣含铜低至12%~15%。两种炉渣成分分别见表1 和表2。

由表1 和表2 可知,熔炼渣两段时期内铜含量分别为1.00%和1.68%,吹炼渣两段时期内铜含量分别为13.94%和10.9%。该工艺炉渣铜含量相对于其他连续吹炼工艺明显较低[6-9],闪速吹炼渣含铜24%左右,三菱吹炼渣含铜14%左右,顶吹吹炼炉渣含铜20%左右。

表1 熔炼渣组成 %

表2 吹炼渣组成 %

2 炉渣中元素分布及矿相特征

2.1 富氧侧吹熔炼渣

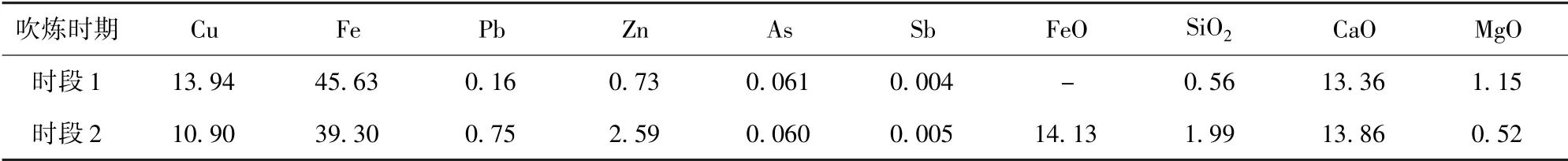

对熔炼渣取样,并用电子探针进行微观形貌观察,通过打点及面扫分析化学组成,进行矿相分析,结果如图1所示。图1(a)中,1 号检测点呈现灰色,为铁橄榄石相,主要成分是FeO、SiO2,分别占66.25%和30.20%,是熔炼渣的主要物相之一。铁橄榄石相的结晶粒度比较粗,其与磁铁矿相相互包裹、夹杂,是组成渣的基底物相。2 号检测点呈现灰白色,为磁铁矿相,主要成分是Fe 和O,两者之和占比高达94.25%,是熔炼渣中含铁的主要物相。渣中磁铁矿呈2 种形态产出:一种是结晶粒度较粗的磁铁矿,呈半自形-他形晶粒状产出;另一种是呈八面体状或树枝状雏晶形式分布在铁橄榄石晶粒间。3 号检测点呈现亮白色,为铜锍相,主要成分是Cu、S 及Fe,分别占71.59%、22.51%及5.9%。铜锍颗粒在渣中的大小并不相同,主要分布在磁铁矿相和玻璃相中,其中较大的颗粒依附在磁铁矿相周围,而磁铁矿相中也弥散着细小的颗粒。粗粒铜锍是熔渣中悬浮夹杂的铜锍液滴在冷却过程中形成的,而极细粒的铜锍有一部分是悬浮夹杂的细颗粒铜锍液滴冷却而成,另一部分是溶解于熔渣中的硫化铜在熔渣冷却过程中析出形成。4 号检测点呈现深灰色,为玻璃相,主要成分是SiO2、FeO、CaO,分别占55.15%、23.16%和9.47%,是渣相中最晚结晶出来的部分。玻璃相呈胶状充填于磁铁矿及铁橄榄石集合体中,也可见部分金属铜夹杂其间,并常有磁铁矿雏晶与微晶铁橄榄石富集在玻璃相周边。5 号检测点和2 号检测点相似,为磁铁矿相,呈现灰白色,主要成分是Fe 和O,占比高达93.76%,并含有MgO、Al2O3、ZnO、TiO2等成分。图1(b)为熔炼渣不同区域矿相分析,与图1(a)类似,1 点为铜锍相,主要成分是Cu、S 和Fe,分别占75.97%、22.24%和1.78%;2 点为铁橄榄石相,主要成分是FeO、SiO2,分别占65.78%和30.49%;3 点为玻璃相,主要成分是SiO2、FeO 和Al2O3,分别占55.76%、21.80%和8.14%。4 点和5 点均为磁铁矿相,主要成分为Fe 和O,两者之和分别占93.26%和90.95%。由此可知,熔炼渣主要是由铁橄榄石、磁铁矿、玻璃相及夹杂的铜锍组成,此外,每个打点测试中均含有少量的C,主要来源是原料中未完全燃烧的煤粉。

图1 熔炼渣矿相特征

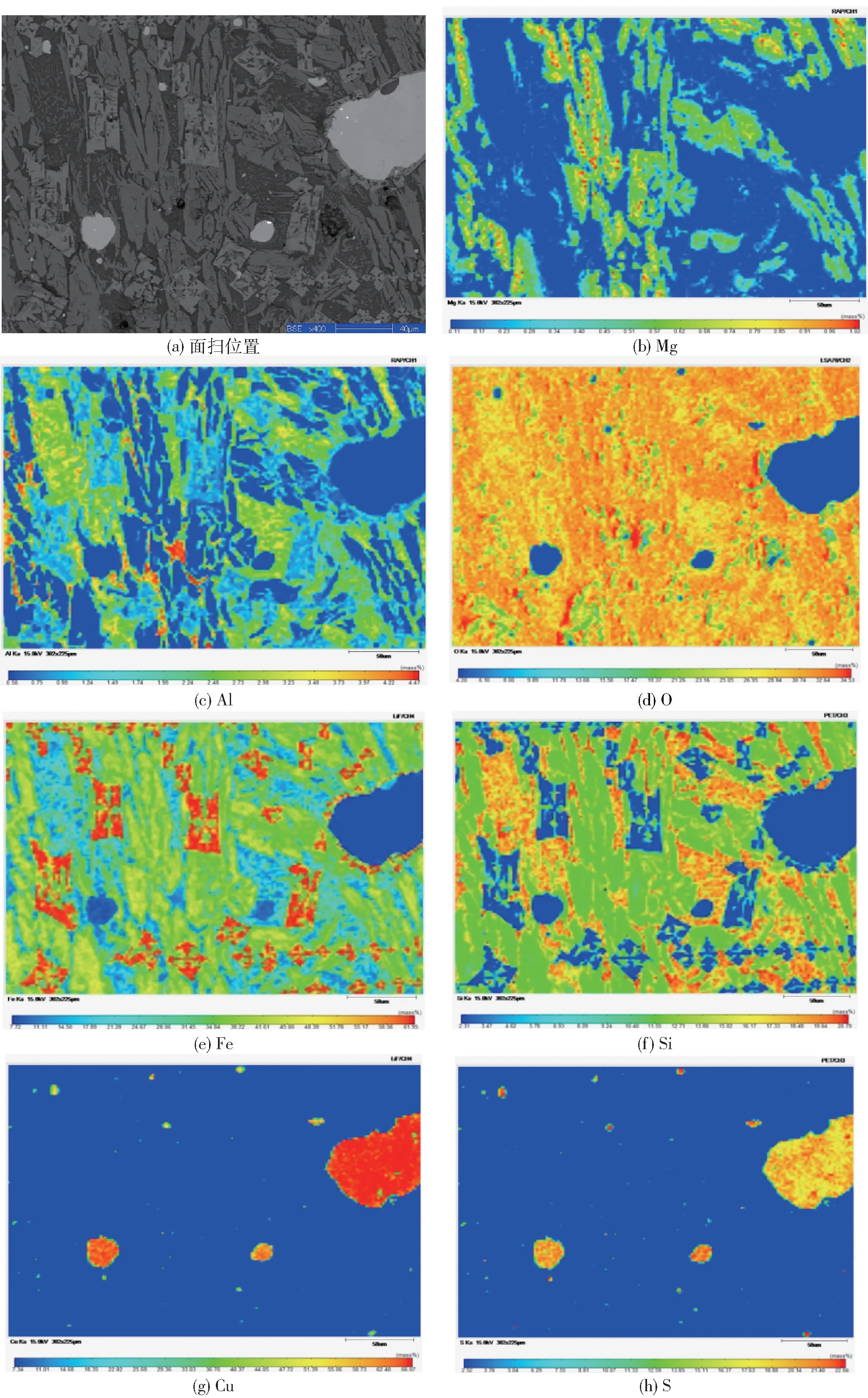

熔炼渣面扫分析如图2所示。由图2 可知,Fe与O 和Si 的面分布保持着较高的一致性,这是由于Fe 元素是渣中主要元素,且主要赋存在铁橄榄石与磁铁矿这两种矿相中,即Fe 主要与O 和Si 化合而赋存在一起。Cu 与S 的面分布呈现一致性,这是由于熔炼渣中Cu 以硫化态形式存在,而渣中S 也主要赋存在铜锍相中。

图2 熔炼渣面扫分析

2.2 多枪顶吹连续吹炼渣

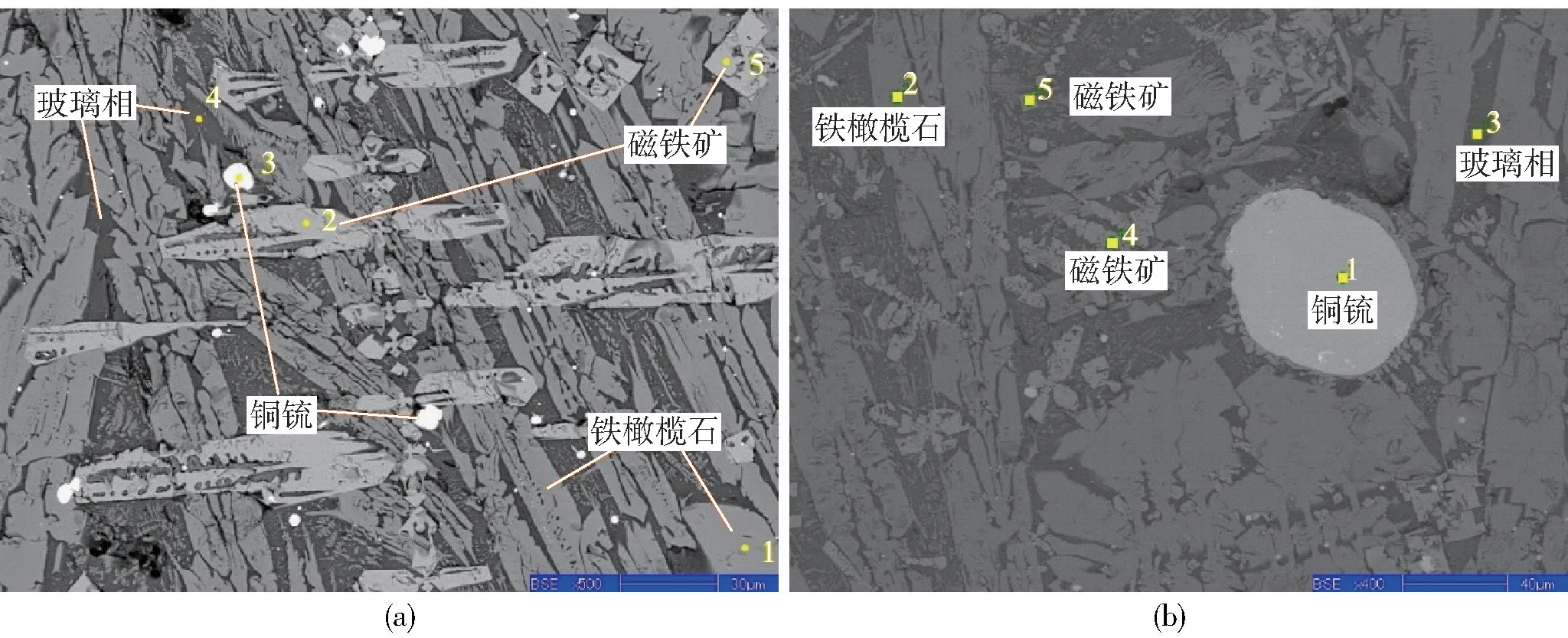

吹炼渣电子探针分析如图3所示。图中1 号分析点呈亮白色,为金属铜相,主要成分是Cu、Fe,分别占98.61%和1.39%。2 号点呈现深灰色,主要为铁酸钙相,主要成分是 FeO、 CaO,分别占54.33%、40.86%。3 号点呈现浅灰色,为磁铁矿相,主要成分是Fe 和O,占比高达86.68%,并含有CaO、Al2O3、ZnO、NiO 及CoO 等成分。4 号检测点与2 号检测点相似,在图中呈现深灰色,主要为铁酸钙相,主要成分是Fe2O3、CaO,分别占54.77%、40.86%。5 点主要为金属铜相和铁酸钙相结合产物,主要成分为Cu、Fe2O3和CaO,分别占51.57%、34.78%和12.00%。

图3 吹炼渣矿相特征

由图3 分析可知,吹炼渣主要由三种物相组成,包括铁酸钙相、磁铁矿相和金属铜相。吹炼渣采用钙渣,铁酸钙相是主要基底物相。铁酸盐相是溶解在铁酸钙相中磁铁矿冷却析出的产物,与铁酸钙相紧密相连,其主要成分为磁铁矿,并含有其他金属氧化物也富集于该相中。金属铜颗粒在吹炼渣中的大小并不相同,较大颗粒的金属铜主要分布在磁铁矿相和铁酸钙相之间,而磁铁矿相和铁酸钙相中弥散着细小的金属铜颗粒[10]。

吹炼渣中Cu、Fe、S、O、Ca、Al 和Mg 的面扫描如图4所示。由图可见,Fe 与O 的面分布保持着较高的一致性,这是由于Fe 元素是渣中主要元素,且主要赋存在铁酸钙与磁铁矿中,即Fe 主要与O 化合而赋存在一起。Cu 和S 元素重合度比较低,说明铜主要以金属铜存在。Ca 主要分布在铁酸钙相中,而在磁铁矿中含量较低。Mg 主要富集在磁铁矿相中。Al 的分布较为均匀,分散在磁铁矿相和铁酸钙相中。

3 降低渣含铜的措施

3.1 熔炼渣降低渣含铜的措施

影响渣含铜的因素较多,主要有渣型、炉温、磁性铁含量、渣层厚度及铜锍/粗铜层厚度等。

3.1.1 控制渣型

熔炼渣通常选用铁硅渣,SiO2含量高时,熔炼渣密度降低,有利于炉渣和铜锍的分离;另外,渣锍界面张力随SiO2含量的增加而升高,可改善铜锍微粒的聚集,降低渣含铜的机械损失;而且,渣中SiO2含量升高后,渣中铜硫化物的溶解度降低,减少了铜锍在渣中的物理损失。但当渣中SiO2含量达到一定值时,渣的黏度急剧增大,影响渣锍分离[11-13]。大部分熔炼工艺采用较低的铁硅比(即高SiO2含量),低铁硅比渣型增加了熔剂用量,同时增加了燃料的消耗,导致渣量大大增加。

侧吹熔炼渣选择高铁硅比渣型(1.6~1.8)操作,为了减少SiO2含量低造成渣锍分离困难的影响,将渣温控制在1 290 ℃左右,以提高熔炼渣的过热度。此外,由于生产的铜锍品位在70%以上,炉内氧化性气氛较强,导致渣中磁性铁含量较高,渣的黏度大,通过配入一定比例的煤粉,使Fe3O4还原为FeO,可降低炉渣黏度。

3.1.2 控制渣层和铜锍层厚度

渣层和铜锍层厚度对渣含铜也有较大的影响。渣层厚,阻碍炉内熔池熔体的热量传递,引起熔池下部温度降低,炉渣黏度增大,影响锍渣分离,同时易导致难熔化合物析出沉降炉底形成炉结。铜锍层过高,生产操作不安全,炉渣流速提高,在炉内停留时间缩短,炉渣与铜锍分离时间短。根据实践经验,渣层厚度和铜锍层厚度应分别控制在1 100~1 400 mm 和600~800 mm 范围内。

3.2 吹炼渣降低渣含铜的措施

吹炼过程中熔体易过热,渣型选择、炉温控制、磁性铁含量、粗铜层和渣层厚度等对渣含铜影响较大。

3.2.1 控制渣型

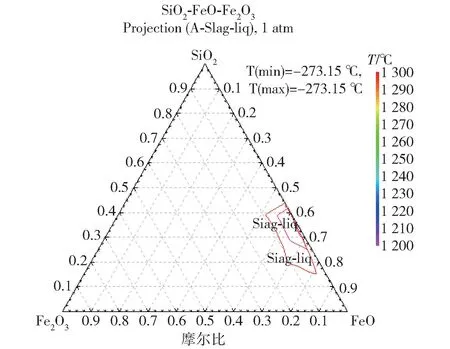

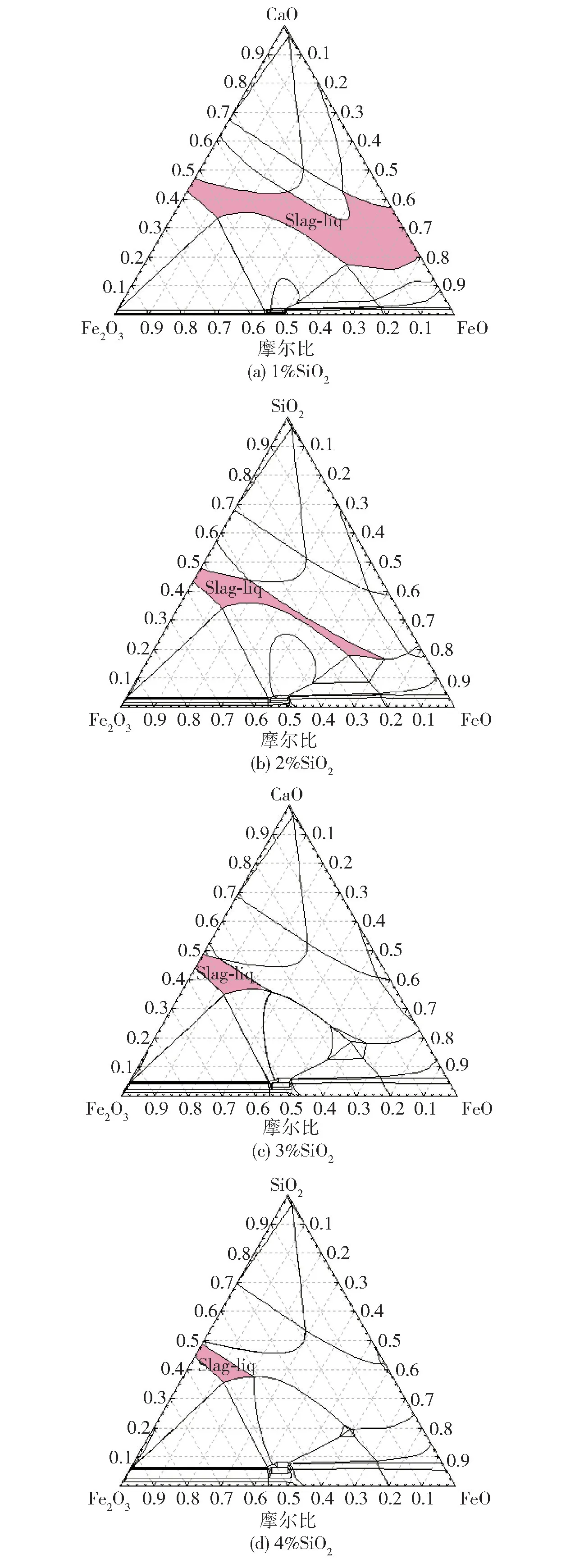

吹炼渣渣型有两种,分别为钙渣和硅渣。钙渣可大量溶解Fe3O4,保证炉渣良好的流动性,降低渣的黏度,使渣含铜较低[14-15]。如图5所示,在冶炼温度1 200~1 300 ℃时存在均匀且范围较大的液相区,可以避免固态Fe3O4的析出。另一种是硅渣,其脱杂质能力强,对耐材侵蚀轻,但易产生Fe3O4,导致渣流动性差,易产生泡沫渣。如图6所示,冶炼温度1 200~1 300 ℃时存在的液相区较小。为了提高炉渣的流动性,降低泡沫渣的影响,最终确定采用钙渣作为多枪顶吹连续吹炼的渣型,控制铁钙比为2.3~2.5。钙渣对于SiO2的含量同样要求很严格,如图7所示,当SiO2含量达到3%时,液相区开始明显减小,因此,需控制渣中SiO2含量在3%以下。

图5 CaO-FeO-Fe2O3系相图

图6 SiO2-FeO-Fe2O3系相图

图7 在1 250 ℃下CaO-FeO-Fe2O3-SiO2体系中SiO2不同含量的液相区

3.2.2 控制粗铜温度

在粗铜、铜锍、炉渣三相共存情况下,连续吹炼过程中的氧通过粗铜传递,粗铜中氧势最高,氧势高有利于脱杂,可产出含硫和杂质低的粗铜。冶炼过程要求控制稳定的粗铜温度、提高炉渣的过热度以降低渣的黏度,减少机械夹杂。生产实践表明,粗铜温度控制在1 210~1 260 ℃时,便可保证吹炼渣有良好的流动性。

3.2.3 控制渣层和粗铜层厚度

多枪顶吹连续吹炼将氧气穿透渣层直接吹入粗铜层,氧首先与粗铜反应,生成的Cu2O 再与铜锍氧化造渣并生成粗铜。若粗铜层太薄时,高压氧气势必会穿过粗铜层,造成渣层氧势升高,Fe3O4量增加,导致吹炼渣黏度、密度和熔点增加,渣和粗铜分离效果不佳。当粗铜层太高时,放渣时粗铜易从渣口溢出。因此,粗铜层应控制在900 mm 左右。另外,还应采取“薄渣层”操作,反应强度高,所产粗铜品位高,尽量将炉内的吹炼渣放到最低位,渣层控制在100~150 mm,以减少Fe3O4在炉内的存量,同时为了降低泡沫渣的风险,还需配入一定量的焦粒。

4 结论

本文采用电子探针、面扫描等方法对富氧侧吹熔炼渣和多枪顶吹吹炼渣进行了分析,研究渣中铜和铁等元素在不同矿相中的分布情况,探究渣中主要矿相特征,分析降低渣含铜的具体措施,得出以下主要结论。

1)熔炼渣和吹炼渣含铜分别为1%~1.7%和12%~15%,相比其他冶炼工艺,优势明显。

2)熔炼渣物相主要由铁橄榄石、磁铁矿、玻璃相以及夹杂的铜锍组成;吹炼渣物相主要由铁酸钙、磁铁矿和夹杂的金属铜组成。

3)影响渣含铜因素主要有渣型、炉温、磁性铁含量、渣层厚度及铜锍/粗铜层厚度等。

4)熔炼阶段,熔炼渣选择高铁硅比渣型,渣温控制在1 290 ℃左右,通过配入一定比例的煤粉,可降低炉渣黏度;渣层厚度和铜锍层厚度应分别控制在1 100~1 400 mm 和600~800 mm 范围内较为合适。

5)吹炼阶段,吹炼渣选择钙渣,并控制渣中SiO2含量在3%以下,能防止大量Fe3O4析出,降低渣的黏度,提高渣的流动性,降低渣含铜;粗铜温度控制在1 210~1 260 ℃时,便可保证吹炼渣有良好的流动性;粗铜层控制在900 mm 左右,渣层控制在100~150 mm 较为合适。