B除钴剂除钴机理及其在净化除钴中的应用

2021-03-09彭造伟刘文生

彭造伟,刘文生

(西部矿业股份有限公司锌业分公司,青海西宁 811605)

湿法炼锌过程中,净化过程对电解析出锌片的质量影响巨大[1]。锌精矿中除了主要金属锌以外,常伴生微量的铜、镉、钴、镍、铟、银、锗等成分。在浸出过程中,钴的浸出率一般在85%~95%。钴在电解过程中对锌片的返溶烧板最为常见,尤其是电解液中含有微量的锗离子,使得钴的烧板更加严重[2]。常规除钴法有:锑盐法、砷盐法、黄药法、β 萘酚法等[3-5],目前这些方法均有应用。锑盐法除钴较为成熟,但是钴的返溶比较明显;砷盐除钴由于其具有剧毒性,同时在反应中带入新的杂质,应用较少;黄药法除钴在反应过程出现大量的黄烟,同时带入有机物,需要后期去除,因此使用范围不广;β 萘酚法在除钴过程中反应较快,但在使用过程中需要提前将β 萘酚与硝酸盐进行反应生成α-亚硝基-β 萘酚,而且溶液中的不稳定,每次使用需要现制备,应用不够方便,同时β 萘酚属于有机物,在除钴后需要对有机物去除,所以适用范围有限[6]。

青海某企业拥有产能10 万t/a 的氧压浸出炼锌工艺冶炼系统,原先采用逆向锑盐法净化工艺,吨锌锌粉消耗约70 kg,为降低净化工艺锌粉单耗,该企业引进新型除钴剂(以下简称“B除钴剂”)除钴。通过小试及现场工业化应用后发现,B除钴剂使用过程稳定、安全、锌粉消耗量低。

本文对B除钴剂的除钴原理进行了阐述,并对其净化除钴的效果进行了条件试验,还对其在湿法炼锌生产过程中的应用情况进行了介绍,以期为同类企业的净化除钴工艺改进提供参考。

1 B除钴剂净化除钴原理及工艺流程

湿法炼锌净化工艺过程中,依照能斯特方程,钴、镍的标准还原电位分别是-0.277 V 和-0.23 V,理论上很容易被锌粉置换[8],但是因为其本身浓度小,以及受氢超电压的影响,钴、镍的净化相对比较困难。

1.1 锑盐除钴

湿法炼锌除钴原理是使用锌粉置换硫酸锌溶液中的钴离子,锌粉置换除钴过程中,由于二价钴还原有较高的超电压,应用过程中难以达到深度净化除去的目的,所以加入锑盐(或砷盐,但砷盐毒性大,现在用的较少)做活化剂,其目的是降低其超电压,使钴易被置换除去。操作通常是一段低温(65~70 ℃)加锌粉置换除铜、镉;除铜、镉后的液体再进行二段净化,二段净化在较高温度下(80~85 ℃)加锌粉与锑活化剂除钴、镍及其他杂质。为降低新液含杂量及达到深度净化的目标,一般采取三段除残镉,将溶液中的返溶镉及二净未除尽的镉进一步去除。除钴反应原理见式(1)~(2)[7]。

1.2 新型B除钴剂的除钴原理

B除钴剂是在砷盐和锑盐的除钴机理上研发而成的,主要成分为锑盐、砷盐及单宁化合物,是锑盐深度净化法的延伸。

锑盐的主要作用是减少由于除钴过程中酸加入量过多溶解的钴,锑盐作为活化剂可降低钴的超电势,使钴容易被锌置换。

微量的单宁酸可去除溶液中的锗离子,可有效降低锗在除钴过程中造成的钴复溶。当锗浓度达到3~5 mg/L 时,锗离子与锌粉反应迅速并且形成锗单质,锗与钴形成原电池加速除钴合金的反溶,不利于除钴反应的稳定[9-10]。

B除钴剂在除钴过程中需要将Cd 保持在一定的浓度,同时在反应过程中需要添加一定量的硫酸。硫酸镉与锌粉反应过程中会析出单质镉,镉与锌粉发生微电池反应生成Cd-Zn 合金,Cd-Zn 的电位差比Co-Zn 微电池的电位差大,从而使得钴容易在微电池阴极上放电还原,形成Zn-Cd-Co 合金,但是这种合金极不稳定,在加入砷盐后形成As-Zn-Co-Cd 合金沉淀下来。

B除钴剂在除钴过程中发生的主要反应见式(3)~(7)。

B除钴剂除钴工艺持续稳定除钴的主要机理:砷盐一方面可以除钴,同时也保证除钴过程中降低锌粉单耗;锑盐可以防止除钴过程中钴的反溶,加强残钴的去除;单宁酸通过沉锗杜绝除钴过程中锌粉置换锗,也降低锗对钴的溶解;废酸的加入可将碱式锌溶解为硫酸锌;净化前液中保留适量的镉可以形成Cd-Zn 合金,加速钴的去除。

1.3 净化除钴工艺流程

1.3.1 一段净化

一段净化为低温锌粉置换除铜镉,可除去绝大部分铜、镉,化学反应见式(8)、式(9)。[7]

一段净化反应温度为65~70 ℃,将除铁后液连续加入净化搅拌槽内,锌粉的加入采用连续均匀加入,净化后的料浆使用厢式压滤机进行固液分离,获得的铜镉混合渣进行铜镉分离回收有价金属,滤液进行二段净化作业。

1.3.2 二段净化

将一净滤液温度加热至80~85 ℃,然后导流进入二段搅拌槽内,加入锌粉和B除钴剂进行二段净化除去镍钴,在一段过程中残留镉约为0.2 g/L 左右,钴离子在B除钴剂的作用下,借助于微电池化学作用,使其更彻底地被锌粉置换出。除铜镉反应见上文式(8)~(9),除钴反应见式(10)[7]。

反应结束后将二段矿浆进行固液分离,溶液进行三段净化深度除残镉及其他杂质,滤渣进行钴回收。

1.3.3 三段净化

三段净化主要是除去残留的镉和锗等残留杂质。三段净化为低温净化,净化温度55 ℃左右,反应时间约45 min,在三段净化槽内加入锌粉进一步除余镉。反应结束后进行固液分离,滤液即为合格新液,可进行电解沉积锌作业,滤渣回收镉,主反应同式(9)[7]。

1.3.4 除Ca、Mg

根据Ca、Mg 硫酸盐不同温度下溶解度不同,并且在低温下容易结晶的特点,将三段压滤后液经冷却使其结晶沉淀予以除去。

2 试验原料及方法

2.1 试验原料

试验采用青海某锌厂一段净化除铜、镉液作为试验的净化前液,其成分含量如表1 所列,锌粉采用电炉锌粉,主要粒度分布及成分见表2。

表1 一净后液的主要成分 g/L

表2 电炉锌粉的主要成分 %

2.2 试验及分析方法

2.2.1 试验方法

量取一净滤液1 L,在锌粉定量条件下进行,考察电解废液加入量、B除钴剂加入量、反应温度及反应时间等因素对一段净后液除钴效果的影响。

2.2.2 分析方法

化验滤液中的Cu、Co、Cd、Ni 的含量。

1)钴的测定。采用亚硝基一红盐显色法,测定仪器采用722 分光光度计。

2)铜的测定。采用苯丙酮显色分光光度法,测定仪器采用722 分光光度计。

3)镉的测定。采用EDTA 络合滴定法。

4)镍的测定。采用氨性底液示波极谱法,测定仪器采用JP-2 型示波极谱仪。

3 试验结果及分析

3.1 反应温度对除钴效果的影响

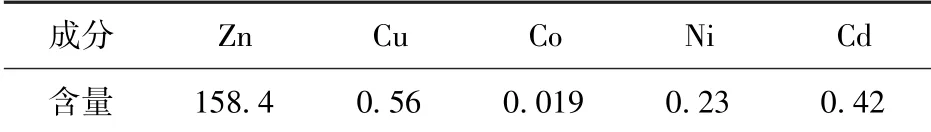

控制试验条件:B除钴剂加入量0.03 g/L(B除钴剂在一净后液中加入);电解废液加入量3 mL/L(电解废液与一净后液体积比);搅拌速度120 r/min;反应时间2 h。反应温度分别设置为55 ℃、60 ℃、65 ℃、70 ℃、75 ℃、80 ℃、83 ℃、85 ℃、88 ℃,考察温度对一段净化除钴的影响,试验结果见图1。

图1 反应温度对B除钴剂除钴效果的影响

从图1 可知,在其他反应条件不变时,随着反应温度的升高,一净后液除钴效率不断增强。温度超过80 ℃后,溶液的除钴率可达到90%以上,温度控制超过83 ℃后,溶液的除钴效果变化不大。选择较佳反应温度为83 ℃。

3.2 反应时间对除钴效果的影响

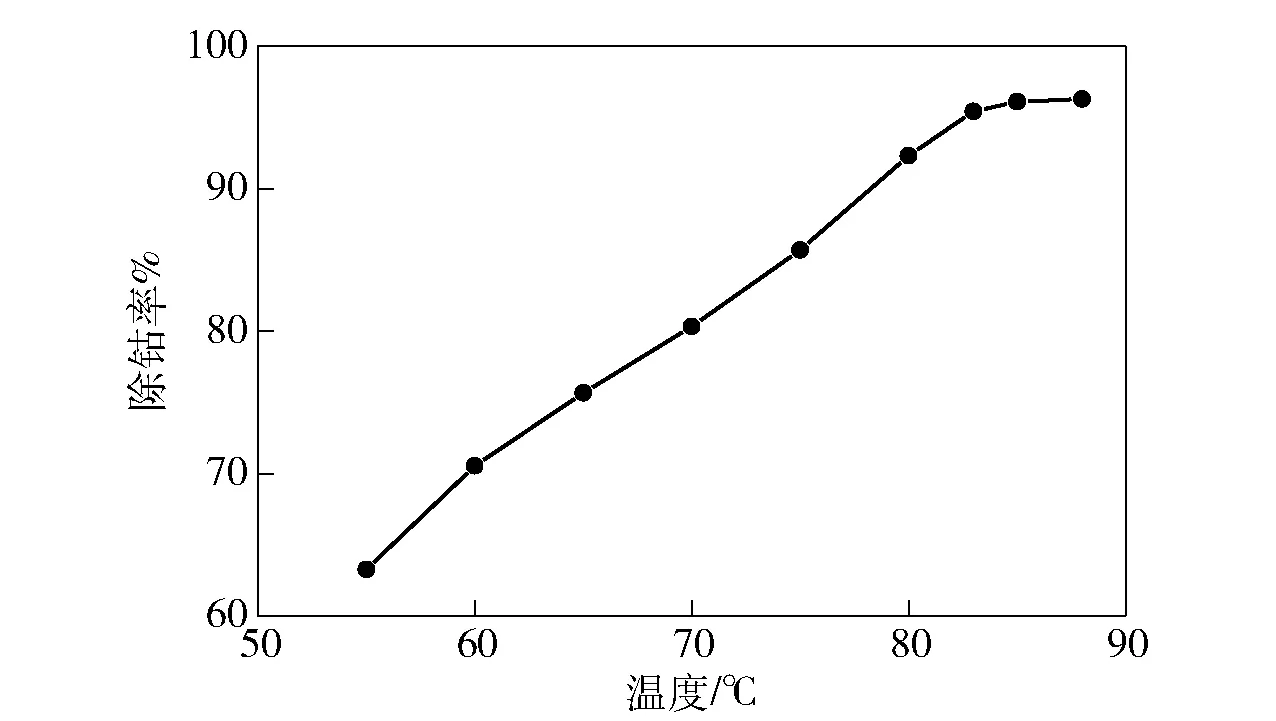

控制试验条件:B除钴剂加入量0.03 g/L;电解废液加入量3 mL/L;搅拌速度120 r/min;反应温度控制为83 ℃。反应时间分别设置为0.5 h、1 h、1.5 h、2 h、2.5 h、3 h,考察反应时间对一段净化除钴的影响,试验结果见图2。

从图2 可知,当一段后液在其他反应条件不变时,随着反应时间的延长,除钴后液含钴量开始降低而后逐渐升高。最佳的反应时间为2 h,反应时间延长,钴的返溶会加重。

图2 反应时间对B除钴剂除钴效果的影响

3.3 B除钴剂加入量对除钴效果的影响

控制试验条件:电解废液加入量3 mL/L;搅拌速度120 r/min;反应温度83 ℃;反应时间2 h。除钴剂加入量分别设置为0.004 g/L、0.008 g/L、0.01 g/L、0.02 g/L、0.03 g/L、0.04 g/L、0.08 g/L、0.1 g/L,考察B除钴剂加入量对一段净化除钴的影响,试验结果见图3。

由图3 可知,当一段后液在其他反应条件不变时,随着B除钴剂加入量的增加,除钴后液含钴量开始逐渐降低而后趋于平缓,因此B除钴剂较佳用量为0.03 g/L。

图3 B除钴剂用量对除钴效果的影响

3.4 电解废液加入量对除钴效果的影响

控制试验条件:B除钴剂加入量0.03 g/L;搅拌速度120 r/min;反应温度83 ℃;反应时间2 h。分别设置电解废液加入量为1 mL/L、2 mL/L、3 mL/L、4 mL/L、5 mL/L、6 mL/L,考察电解废液加入量对一段净化除钴的影响,试验结果见图4。

由图4 可知,当一净后液在其他反应条件不变时,随着废酸加入量的增加,除钴后液含钴量开始降低而后逐渐升高。最佳的电解废液加入量为3 mL/L,废酸加入量增加会导致钴的返溶加剧。

图4 废酸用量对除钴效果的影响

3.5 镉离子对除钴效果的影响

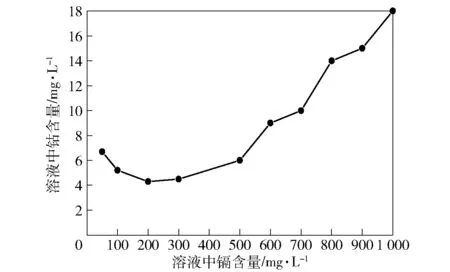

控制试验条件:B除钴剂加入量0.03 g/L;搅拌速度120 r/min;反应温度83 ℃;反应时间2 h;电解废液加入量3 mL/L。分别配置镉含量为20 mg/L、50 mg/L、100 mg/L、200 mg/L、300 mg/L、500 mg/L、600 mg/L、700 mg/L、800 mg/L、900 mg/L、1 000 mg/L 的一段后液,考察溶液含镉量对一段净化后液除钴的影响,试验结果见图5。

由图5 可知,当一净后液在其他反应条件不变时,溶液中钴含量随着镉含量的提升逐渐降低,而当溶液中的镉含量超过200 mg/L 后,钴含量逐渐升高。除钴过程一净后液最佳的镉含量为200~300 mL/L。溶液中镉离子可减少锌粉置换中碱式硫酸锌包裹锌粉,同时镉离子与锌粉反应生成Zn-Cd 合金,加速钴的置换[11]。

图5 溶液含镉量对除钴效果的影响

4 工业应用效果

在工业应用时,采用小试获得较佳工艺参数:反应温度83 ℃,反应时间2 h,B除钴剂用量为0.03 kg/m3,电解废液加入量为3 L/m3,一段后液镉含量为0.2~0.3 g/L。净化工序一段采用锌粉除铜、镉(除后液含镉约为0.2~0.3 g/L),二段采用B除钴剂和锌粉除钴,三段除残镉。通过为期半年的工业应用跟踪,净化工序三段净化后总锌粉单耗从70 kg/t·Zn 降至55 kg/t·Zn 以下,降低了净化除钴过程的成本,同时在使用过程中除钴稳定性较前期采用锑盐除钴法较为突出,钴指标的复溶现象明显降低。

前期生产中采用逆向锑盐法除钴。在一段进行除钴,主要工艺条件为反应温度80~85 ℃,反应时间为1.5~2 h,反应过程中除铁后液加入锑盐量约为10 g/m3;二段除铜镉及残余钴;三段为除残镉。总锌粉单耗约为70 kg/t·Zn。

5 结论

本文对B除钴剂的除钴原理进行了阐述,并根据青海某企业的生产参数对其净化除钴的效果进行了条件试验,对应用情况进行了介绍,得出以下结论。

1)B除钴剂主要成分为锑盐、砷盐及单宁化合物,该工艺可以持续稳定除钴的主要机理为:砷盐一方面可以除钴,另一方面可以在除钴过程中降低锌粉单耗;锑盐可以防止除钴过程中钴的反溶,加强残钴的去除;单宁酸通过沉锗杜绝除钴过程中锌粉置换锗,也降低锗对钴的溶解;废酸的加入可将碱式锌溶解为硫酸锌;净化前液中保留适量的镉可以形成Cd-Zn 合金加速钴的去除。

2)新型B除钴剂的使用工艺条件为:反应温度83 ℃,反应时间2 h,B除钴剂加入量为0.03 kg/m3,电解废液加入量为3 L/m3。

3)采用B除钴剂除钴吨锌锌粉用量相比逆向锑盐法可节约15 kg。

B除钴剂相对于传统的除钴剂有着很好的经济效益,而且可达到深度净化除钴的目的,值得推广。