换极对铝电解槽稳定性的影响及改进措施

2021-03-09王侠前

王侠前

(中铝山西新材料有限公司,山西河津 043300)

在铝电解生产过程中,碳素阳极可作为导体,将直流电导入电解槽,也可作为基本原料,参与电化学反应。随着电化学反应的进行,阳极被不断消耗,因此需要定期更换阳极。但是,每次更换阳极都是对电解槽的一次干扰,更换阳极后电解槽物料和能量平衡遭到破坏、电流分布发生变化,并且在操作过程中搅动铝液加速了铝的二次反应,降低电流效率;另外,如果操作不规范,壳面块打捞不干净,还会造成阳极长包甚至发生滚铝事故等。为减少换极对电解槽的干扰,各大电解铝厂都对换极作业提出了严格的操作标准。很多专家学者从降低热平衡和磁场的影响等方面进行了深入的研究,刘正华[1]通过ANSYS 有限元法对换极时磁场的变化进行了研究,提出更换角极时,铝液的流速增大,会在对极形成顺时针小涡,引起电流分布的变化,这与实际操作过程中,更换角部阳极时常出现对极电压摆相符;高峰等[2]研究了换极温度对电解槽工况的影响,提出阳极预热可以减少电解槽波动。本文通过研究换极作业对铝电解生产的影响,有针对性地提出改进措施。

1 换极作业对铝电解生产的影响

1.1 换极顺序对电解槽稳定性的影响

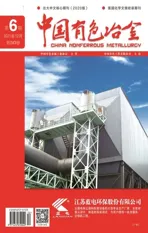

铝电解槽换极遵循交叉换极规则,相邻阳极要错开更换,且电解槽两侧母线所承受的阳极重量要均匀[3]。以某电解铝厂SY300kA 电解槽为例,槽型设计为双阳极,共20 组,具体平面设置如图1所示,阳极换极周期为34 d,两个工区同批次启动,其换极顺序见表1。

图1 某电解铝厂SY300kA 电解槽阳极平面图

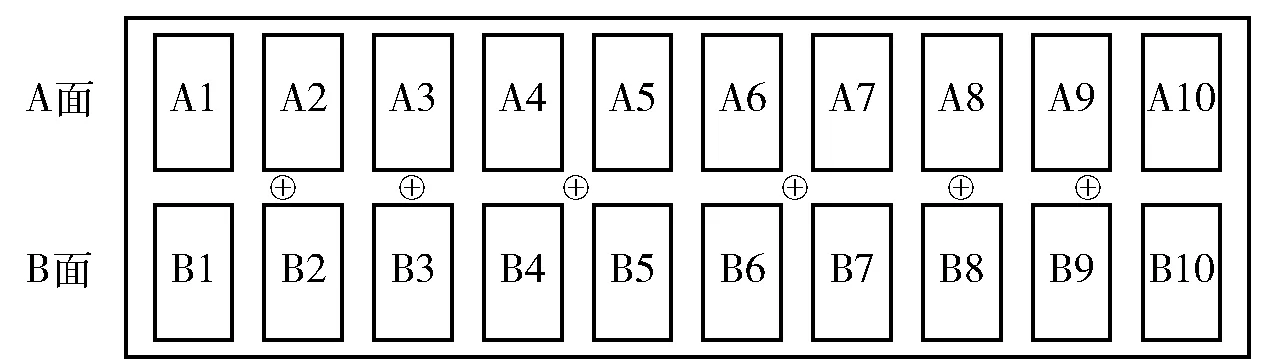

由表1 可以看出,NO.1 和NO.2 在A 侧均是两个梯度,B 侧均是三个梯度;两段阳极大母线承重均匀,这两种换极顺序分别被多家电解铝厂采用。跟踪两个工区一年内电解槽的平均噪声值,具体曲线如图2所示。

表1 SY300kA 电解槽换极顺序 d

由图2 可以看出,NO.2 的噪声值明显大于NO.1,说明其稳定性较差。对比分析两个工区的换极顺序,NO.2 阳极A5、A6 换极时间仅差4 d,短时间内连续换极,可能会对阳极电流分布产生一定影响,且A5、A6 阳极正处于第三、四点下料口,容易引起局部吃料差,造成局部效应;NO.2 阳极A6、A7 的阳极梯度为27 d,较NO.1 大,这不仅使电解槽炉面维护难度增加,而且在换极时,因为阳极梯度较大,使掉入槽内的壳面块增加,给换极带来一定困难。因此,合理的换极顺序对提高电解槽稳定性是有利的。综上,NO.1 的换极顺序优于NO.2。

图2 两种换极顺序的噪声值

1.2 换极作业对温度场的影响

换极作业对电解槽温度场的影响最直观的表现是电解质温度降低。表2 为某工区更换不同位置阳极,电解质温度的变化(收边结束,盖好槽盖板后从出铝口测量)。

表2 换极后电解质温度变化

由表2 可以看出,换极3 h 内,电解质温度迅速降低;3 h 后,电解质温度逐步回升,以4391 再更换A1 为例,前3 h 内,槽温由938 ℃降低至927 ℃,变化最明显,这与更换角部阳极空极面积较大、冷料入槽熔化吸热有关。换极后,随着电解质温度的降低,电解质黏度增加,氧化铝的溶解性变差[4],未完全熔化的氧化铝进入炉底形成沉淀。特别是在复杂电解质体系条件下,且电解质水平较低时,更换下料口处阳极,极易出现下料口不吃料现象,造成闪烁效应,如图3所示。

图3 换极后阳极效应实例

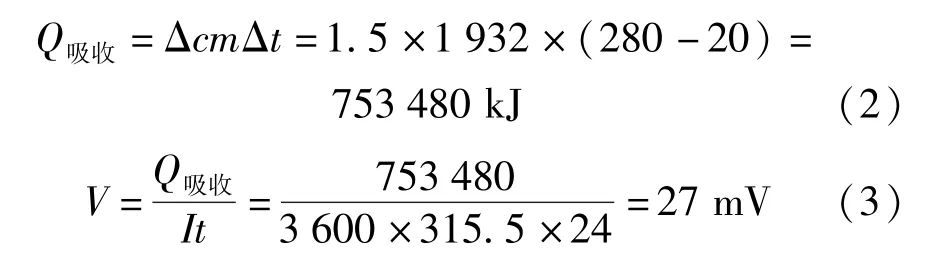

通常,换极造成电解槽的热量损失主要是空极时敞开的电解质液面向周边空气的散热和热残极带走的热量即冷阳极上升到全电流所吸收的热量。因此,换极时间的长短和阳极温度变化对电解槽热平衡影响巨大。文献[5]表明,阳极由20 ℃升温到960 ℃焓变化ΔH=-1 407 kJ/kg,由此可推算出碳素阳极的比热容,具体计算见式(1)。

以SY300kA 电解槽为例,使用的阳极为双阳极,重量为1 932 kg,系列电流为315.5 kA(强化电流后)。当阳极由20 ℃升高至280 ℃(阳极电流分布达到全电流时阳极整体平均温度)所需的热量见式(2)。将新极吸收的热量折算成电压,计算见式(3)。

由此可见,换极后,为弥补换极造成的热损失,需要增加附加电压。某企业在换极后采用四段附加电压的控制策略,换极后2 h 内换极附加电压为120 mV,2~4 h 内换极附加电压为90 mV,4~6 h 内换极附加电压为60 mV,6~8 h 内换极附加电压为30 mV,与未进行换极操作相比,折合全天平均电压约升高25 mV,与新极吸收的热量计算基本相符。

1.3 换极作业对阳极电流分布的影响

阳极电流分布的状况反应了电解槽运行的平稳性,也是衡量换极质量最重要的指标。换极前和换极后1 h、16 h、24 h 全槽阳极电流分布情况见表3。

表3 换极前后阳极电流分布 mV

由表3 可以看出,新更换的阳极改变了铝电解槽的阳极电流分布,更换阳极A6 之前,全槽阳极电流分布基本均匀,更换阳极之后,相邻区域阳极电流分布增加,16 h 之后阳极电流基本达到换极前的70%左右;24 h 后基本达到正常阳极导电量。这主要是因为刚换的阳极和电解质接触时会在阳极底掌凝固,形成一层电解质结壳,使阳极失去导电作用。随着换极时间的延长,阳极底掌形成的电解质结壳逐步融化,阳极开始导电,并且随着阳极炭块温度的升高,通过阳极的电流逐步增加,通常16 h 后,阳极电流达到正常导电的70%,换极24 h 后,阳极导电达到正常导电量。

阳极的更换使阳极电流分布发生改变,阴极电流和局部磁场也随之发生变化,当电解槽技术条件控制不合理,炉底沉淀、结壳严重时,被换阳极下面的铝液出现显著的水平电流,造成电压摆或者滚铝。

2 改进措施

换极顺序和换极作业对电解槽的温度场、电流分布、物料平衡等产生极大影响,为减少换极对电解槽稳定性的干扰,需要从工艺条件和操作质量两方面着手[6-7]。

2.1 调整工艺条件

1)合理匹配电压、两水平(电解质水平,铝水平)和分子比的关系,保证电解槽过热度控制在8~10 ℃。过热度太高,易熔化炉帮,造成水平电流过大,电解槽容易在换极作业后出现电压摆;过热度太低,则电解质黏度增加,氧化铝的溶解性变差,在换极后,易发生局部阳极效应,甚至滚铝。

2)保持良好的炉膛内形。强化电解槽初期管理,在电解槽启动初期,形成高分子比炉帮,后期管理严格执行技术规范,保持较清洁的炉底状况。若炉底沉淀多,或者结壳厚,换极时阳极可能与炉底结壳或者沉淀接触,造成电压摆。

3)严格控制电解质水平18~20 cm、铝水平24~26 cm。当电解质低于标准时,先从高电解质槽倒入热电解质,再进行换极作业,防止在换极过程中因为电解质水平过低,造成阳极偏流和电压摆。

4)在生产过程中,换极前必须确认电解槽的噪声值。若电解槽噪声值偏高,则暂缓换极,待噪声调整正常后再进行换极。处理电解槽针振、摆动时,严禁同时调整2 块及以上阳极。

5)合理确定电解槽换极顺序。不同的换极顺序对电解槽的稳定性和电流效率影响较大,要严格遵循交叉换极的原则,且同一电解槽8 h 内严禁连续换极,特殊情况,须使用热残极。

6)设置合理的换极附加电压。为弥补换极后热收入不足,需设置换极附加电压,原则上附加电压热量应大于或等于换极的热损失与新极吸热之和。实践表明,四段电压附加对电解槽的平稳运行更有利。

7)提升阳极温度。升高阳极温度有利于减少电解槽热损失,提升阳极导电速度,增强电解槽稳定性。目前常见的阳极预热方式为槽道间阳极预热、残极直接预热、电解烟气预热。某公司实现了阳极直接浇筑上槽,确保了上槽前阳极温度大于80 ℃。

2.2 提升操作质量

2.2.1 换极前准备工作

1)换极前认真测量电解质水平,电解质水平低于17 cm 时,必须从邻近槽倒入热电解质,电解质达到要求后再进行换极作业。

2)打磨阳极导杆,对阳极大母线进行清灰,降低阳极压降。

3)换极前先确认电解槽噪声,若电解槽噪声较大,处理正常后再进行换极。

2.2.2 换极作业

1)阳极上浮料务必扒干净,开边尽可能开成U字形,防止中缝大块进入电解槽。若起极时中缝浮料或者大块进入电解槽,轻则破坏电解槽物料平衡,重则造成电解槽掉电压甚至电解槽滚铝。

2)利用换极机会,处理炉底结壳。在换极时,人工利用自制扁铲、尖头钢钎等专用工具,打捞炉底结壳和炉底沉淀,辅助形成规整的炉膛。

3)提高新极定位准确性,防止阳极设置偏差引起的电压摆、脱极。在生产实践中,自主开发激光定位换极小车替代传统的兜尺进行定位,提高定位准确性。

4)加强换极团队协作,提高换极速度。尽可能压缩换极时间,换极后立即收边,添加保温料,盖好槽罩板,减少换极的热量损失,防止因热量损失大造成电压爬升,超出操控机浓度控制范围后,压极距导致电压针摆增大。

5)换极后复紧卡具,处理卡压,防止阳极下滑造成电压摆。

3 结语

换极顺序和换极作业对电解槽的稳定性会产生很大影响,主要体现在对电解槽噪声值、温度场、电流分布的影响。以300 kA 电解槽为例,更换阳极理论上需要27 mV 电压来补充热量,因此合理的换极附加电压设置至关重要。同时,合理的技术条件匹配和精细化操作可以降低换极作业对电解槽稳定性的影响。