重庆轨道交通9号线嘉华桥钢箱梁整体提升安装技术

2021-03-09陈金州赵研华

王 勇 陈金州 赵研华

1. 中建三局第三建设工程有限责任公司 湖北 武汉 430074;

2. 中交第二公路勘察设计研究院有限公司 湖北 武汉 430056

连续刚构桥的结构特点是梁体连续、梁墩固结,具有结构刚度大、变形小、动力性能好、行车平顺的优点。其既保持了连续梁无伸缩缝、行车平顺的优点,又保持了T形刚构不设支座、不需转换体系的优点,且有很大的顺桥向抗弯刚度和横向抗扭刚度,能满足大跨度的受力要求[1]。但是,预应力混凝土连续刚构桥的跨径以虎门大桥辅航道桥最大,达到了270 m[2]。

重庆石板坡长江大桥采用连续刚构与连续梁组合体系,除主跨跨中段采用钢箱梁外,其余均为普通钢筋混凝土结构,有效减少了桥梁梁体的自重问题,同时也有效减少了混凝土收缩和徐变带来的下挠,单跨达330 m[3]。该类桥梁因大节段钢箱梁自重大,整体提升一直受到重视,同时,大跨度桥梁受材料参数取值、温度、测量影响,合龙口配切和安装一直是技术难题。合龙口的配切和安装一般采用嵌补段设计,在强构件快速嵌补形成桥梁受力结构后,嵌补箱梁板单元,但施工周期长,安全风险较大,外观观感不如工厂制造顺畅。

重庆轨道交通9号线嘉华轨道专用桥为连续刚构桥,252 m主跨跨中92 m采用钢箱梁结构,梁底采用竖曲线设计,钢箱梁跨中高5 m,合龙口高7.5 m,大跨度桥梁计算参数取值、配切测量温度场的影响等会带来较大配切误差,若配切精度不够,配切后节段长度不够,仍需重新增加嵌补结构。若采用嵌补段结构,可降低配切误差带来的风险,嵌补段在现场施工会导致合龙施工周期长,而且桥梁线形难以保证,不是最佳方案。因此,精确配切是同类桥梁要解决的一个关键问题。整体吊装质量1 030 t,江水流速高,江面风力风向不稳定,江面长期作业安全风险非常大。大节段钢箱梁快速提升安装和快速形成整体结构,是本桥施工要解决的关键问题。

1 工程概况

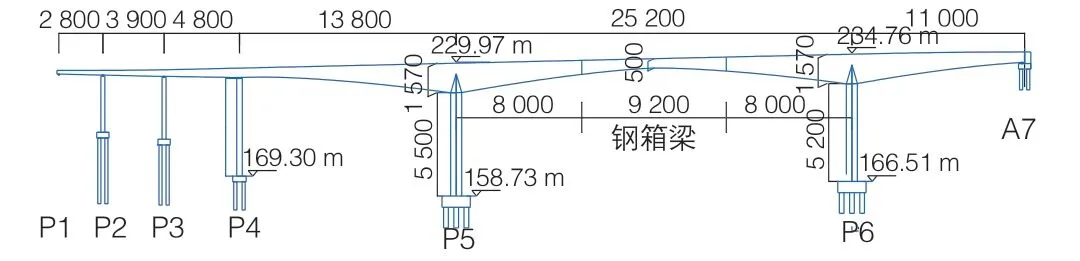

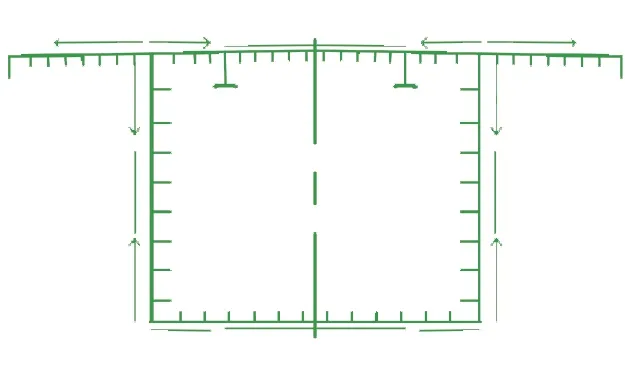

重庆轨道交通9号线嘉华轨道专用桥跨越嘉陵江,南接渝中区,北至江北区,桥跨布置为(28+39+48+138+252+110) m,主桥立面布置如图1所示。主梁为变截面箱梁,由预应力混凝土箱梁和钢箱梁组成,均采用单箱单室箱形断面;墩顶梁高15.7 m,跨中梁高5 m;桥面宽12.5 m,梁底宽7.6 m,截面如图2所示。主跨跨中92 m范围内采用钢箱梁结构,其中钢箱梁两端钢-混凝土结合段各长2.5 m,采用栓焊连接与钢-混段连接,起吊段钢箱梁总质量为1 030 t,长87 m,钢箱梁跨中高由7.5 m变至5.0 m。

图1 立面布置示意

图2 钢箱梁断面布置示意

2 钢箱梁施工

每年10月底三峡蓄水完成后至次年2月,嘉陵江水流流速较慢,为1.2 m/s左右,其余时间段流速高,最大流速可超过3.2 m/s,2月下旬至6月中旬为枯水期,水位无法进行钢箱梁运输。

若钢箱梁采用常规的分段制造、分批运输、逐段吊装和逐段现场焊接的施工方法,将会在流速急湍的蓄水期进行吊装等现场作业,无法保证吊装作业安全。因此,重庆轨道交通9号线嘉华轨道专用桥钢箱梁采用大节段整体提升合龙的技术方案。

2.1 钢箱梁吊装

2.1.1 桥面吊机及荷载试验

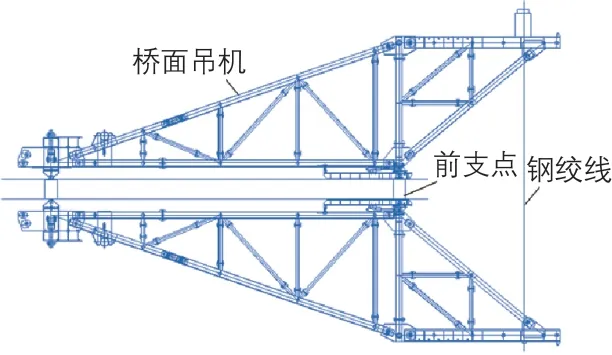

为了能够准确调整钢箱梁起吊过程中的姿态,以及增加吊机持荷时间[4],方便施工,研制了单个吊点既可独立提升又能同步提升的桥面吊机,如图3所示。每个悬臂端安装2台独立吊机通过主吊架横向连接组成桥面吊机,采用连续液压千斤顶提升。每个提升油缸安装1个行程传感器测量油缸行程;每个提升油缸的上下工作油缸各安装1个压力传感器监测钢绞线的锚固状态;在每个提升油缸大腔侧安装1个压力传感器测量提升力的大小;将各种传感器同各自的通信模块连接,再连入计算机控制系统中实现整体联调联控,确保平稳提升吊装。

吊装支架系统为提升的动力点和着力点,必须具有足够的结构强度、提升能力和持荷能力,为此,在桥面吊机工厂内制造完成后,进行了提升梁质量为120%的超载持荷试验,见图3,即将桥面吊机组拼成形,卧式背靠背平放,并成对固定,利用提升油缸施加荷载并持荷。

图3 桥面吊机加载试验

2.1.2 钢箱梁吊装

钢箱梁整体提升的具体过程如下:

1)将钢箱梁拖运至桥下提升位置,抛锚定位,定位精度为±1 m。

2)将吊具下放与吊点进行销接。

3)将各竖向油缸逐渐加载至理论荷载,直到钢箱梁底部离开驳船0.5 m时停止,并对吊点、吊具以及吊架等构件各进行一次检验。

4)利用计算机控制系统对钢箱梁进行调平;检查各竖向油缸的实际荷载是否在其理论荷载的±5%以内。

5)自动提升模式,到钢箱梁顶部距离钢-混凝土结合段悬臂端底部约0.5 m高度处停止。

6)纵向、横向调位系统调节钢箱梁位置,直到沿桥轴方向居中为止[5]。

7)钢箱梁继续提升4.0 m,对钢-混凝土结合段悬臂端合龙口和钢箱梁合龙口几何尺寸进行测量,并对钢箱梁配切量进行画线。

8)对钢箱梁的两端同时进行现场配切。

9)钢箱梁继续提升4.0 m,对钢-混凝土结合段悬臂端合龙口和钢箱梁合龙口几何尺寸进行测量画线,并对钢箱梁进行配切。

10)将计算机控制系统设置为微控模式,利用液压水平调位系统,沿纵向、横向和竖向微调油缸的伸缩,直到钢箱梁与钢-混凝土结合段悬臂端的各个方向匹配精度达到要求为止[6]。

11)在钢箱梁与钢-混凝土结合段悬臂端箱内顶、底板各设置2道码板进行临时连接。

12)坡口修整除锈,现场腹板焊接、顶底板焊接,最后安装合龙口箱内栓焊构件,拆除吊机。

2.2 钢箱梁配切

大节段钢箱梁整体吊装合龙受到温度和吊点位置及吊点力的影响,合龙施工难度较大[7]。借鉴瓯江桥起吊后箱梁配切经验[8],设置合理的八字形合龙口,将钢箱梁起吊至合龙口内合适位置,在同一温度场、同一测站下进行钢箱梁测量配切,消除制作误差、理论计算与计算参数取值偏差等带来的合龙口误差,同时减小了温度场和测量传递带来的误差,提高了合龙精度,降低了合龙难度。一方面,受结构材料参数、结构参数偏差以及边跨支座和边墩受力等影响;另一方面,本桥桥梁墩高55.548 m,预压力混凝土箱梁悬臂长80 m,计算时难以考虑几何非线性,使得钢箱梁起吊后悬臂结构受力计算的悬臂端位移与实际偏差较大。同时,嘉陵江最低流速超过1.2 m/s,工程船舶抛锚定位稳定性差。由此,给合龙施工带来了很大的难度。

为降低合龙难度,本桥在钢箱梁制造时设置了宽50 cm的八字形合龙口,腹板斜焊缝相对于直焊缝伸长0.017 m,不仅不影响环焊缝的焊接量,还降低了焊接的施工难度,如图4所示。

图4 钢箱梁八字形合龙口

将钢箱梁提升至合龙口内后,采取少量的临时措施,对钢箱梁进行临时连接,避免风荷载引起钢箱梁摆动,方便测量和配切施工。钢箱梁梁端出厂预留200 mm的配切余量,实际桥梁施工时分上、下2次进行配切并提升到位,第1次配切自顶板向下4 m,第2次配切自底板向上3.5 m。将钢箱梁提升至两端各留5 cm间隙的位置进行测量,经计算可得到合龙口的准确配切量。

2.3 合龙口焊接

钢箱梁安装到位后,快速形成桥梁整体结构,可极大地降低安全风险。在实际施工中,采用先环缝焊接后构件栓接的方式。合理调整焊接顺序,快速实现有效的结构连接,形成桥梁结构。合龙口定位焊采用CO2气体保护焊;合龙口焊缝均采用陶瓷衬垫焊单面焊接双面成形的工艺,顶板和底板对接焊缝采用CO2气体保护焊打底第1道焊缝,埋弧自动焊填充、盖面,钢箱梁合龙口环焊缝焊接顺序和焊接步骤如图5所示,要求环缝做到两端和桥中线对称同步施焊和栓接。焊接步骤中①、②焊接长度为1.5 m,焊接步骤③焊接长度为0.8 m。经计算,焊接完成第③步骤时,钢箱梁形成劲性箱形结构,可以承受桥梁结构内力,此时可解除码板约束,亦可放松吊机吊索,拆除吊具。但限于桥面作业面小,桥梁施工中待环缝焊接完成后才放松吊索、拆除吊具。最后,待环焊缝外观检验和无损检测均合格后,对箱内栓接进行施工。

图5 环缝焊接顺序

3 结语

重庆轨道交通9号线嘉华轨道专用桥已于2021年3月完成施工,应用的大跨度钢-混组合梁刚构桥的大节段钢箱梁整体吊装与安装技术,确保了大节段钢箱梁提升平稳,状态调整方便,持荷稳定;通过钢箱梁设置八字形合龙口,将钢箱梁提升至合龙口内,测量、配切,消除了结构参数取值误差、温度场影响带来的计算和测量误差,配切精度高,操作安全可靠,合龙后桥梁线形顺畅,环缝拼焊满足规范要求,该配切方案解决了大节段钢箱梁整体提升安装中的技术难题,具有可靠的操作性;合理调整环焊缝焊接顺序,钢箱梁安装后快速形成桥梁整体受力结构,降低了施工过程中温度变化、焊接收缩等引起临时结构破坏的风险。实践表明,该大节段整体提升和安装技术桥梁施工切实可行,操作方便,可为同类结构施工和设计提供借鉴。