异形双曲斜交网格单层网壳高空安装关键技术

2021-03-09邓国璋

王 杰 邓国璋

1. 广西大业建设集团有限公司 广西 南宁 530001;

2. 广西启盛建设集团有限公司 广西 南宁 530001

异形双曲斜交网格单层网壳是一种空间桁架结构,以撑杆为基础,按照一定的规则形成网格,按照壳体结构布置双曲面空间桁架。它既具有支柱和壳体的特性,又具有跨度大、变形小、受力合理、刚度大的优点,主要用于一些跨度大、空间要求大的建筑。单层网壳结构跨度大,空间利用率相对较高。目前,国内外均已开展了关于单层网壳高空安装的研究。段宝平等[1]对大跨度双曲面钢网架屋盖结构整体顶升法施工技术进行了研究,详细介绍了整体顶升工艺。赵航[2]阐述了常见网架分类及各类网架的特点,对比分析了常规施工方法各自的优缺点。张位清等[3]研究了网架的地面拼装、液压技术原理和同步计算机控制技术,重点论述了大跨度网架的整体顶升方法。于景民等[4]通过方案优选,采用有线网络电脑控制50系列油缸顶升设备,成功采用整体顶升法完成了400 t钢结构网架安装。郑秋霞等[5]对体育馆屋盖大跨度球壳焊接球网架结构的整体同步顶升施工技术进行了介绍。陈建锋等[6]介绍了采用双机抬吊进行起吊、空中翻身等,实现C型钢柱及外附双曲网格的无支撑安装。异形双曲斜交网格单层网壳结构与前述文献相比,造型更复杂,整体顶升的网壳质量更大,与之前技术差异部分是局部区域采用综合吊装法配合贝雷架,利用原结构设置钢结构转换层,减少高空作业工作量和项目资源投入,且网壳结构安装分别采用地面拼装整体顶升及综合吊装的施工技术。

1 项目概况

背景项目位于福州滨海新城核心区,总建筑面积为24.54万 m2,该项目有教学科研楼及报告厅等功能性建筑。中庭飘带是采用异形双曲玻璃顶的医护交流区域,对结构施工精度要求高,钢结构屋盖采用总长度290 m,高度约33 m,宽度最宽处30 m、最窄处12 m的斜交网格单层壳结构,下部设36组树状四枝柱。柱网尺寸多为15.0 m×13.8 m,单层壳采用箱形截面,网格尺寸约为3 m×3 m,单层壳一端直接落地,多枝柱的单枝采用钢管,钢管柱上端呈树杈状支撑单层壳,结构下方为地下室或主体结构。

2 工艺流程

准备工作→清点构件→放线→设置临时支撑、拼装钢结构→安装顶升架→顶升钢结构至设计高度→安装树杈柱→卸载顶升设备,将设备转移至下一施工段

3 关键施工技术

3.1 顶升关键技术及设备

采用液压同步顶升工艺,主要使用大型构件液压同步顶升及钢结构整体变形控制施工技术,主要设备为额定起重量500 kN的液压顶升器、位移传感器、液压泵源系统、计算机同步控制系统、顶升胎架及吊具。

3.2 顶升技术原理

利用结构板作为液压顶升设备安装平台,通过在加固的顶升点和防滑盖下方放置液压顶升器和顶升胎架支撑钢网壳,利用液压顶升器和顶升胎架将钢网壳结构顶升至设计位置。由于顶升过程中支撑胎架处于悬臂状态,提升高度至14 m以上后需设置缆风绳及固定角钢与周边结构连接,对钢网壳整体刚度进行补强,并调整水平位移,确保顶升施工过程中异形双曲斜交网格单层网壳的质量及施工安全。

3.3 顶升支撑点位设置

顶升点位设置考虑尽量利用原有结构柱并且不改变其受力状态,在考虑胎架整体承载力及稳定性的同时减少顶升点位和临时支撑架的使用量。本项目根据需求设置33个顶升点,顶升荷载最大为500 kN。

3.4 顶升支撑点位安装

将飘带钢结构节点坐标投影到场地,并根据各节点的高低差设置临时胎架来控制标高,将杆件放置到相应的临时支撑处,支撑做法见图1。先点焊固定,待该施工段杆件安装到位后,再次测量各节点标高,确认与设计高差吻合后方可进行焊接。

图1 临时支撑安装

3.5 顶升步骤

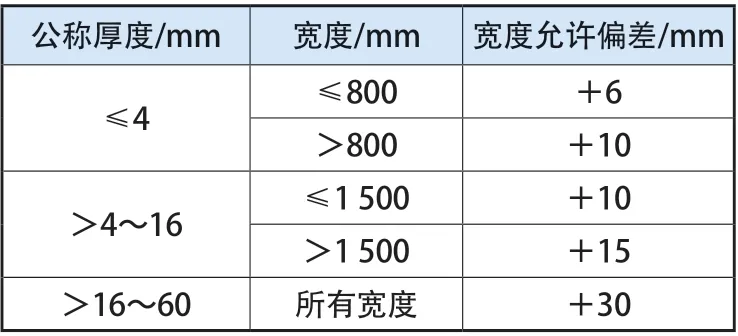

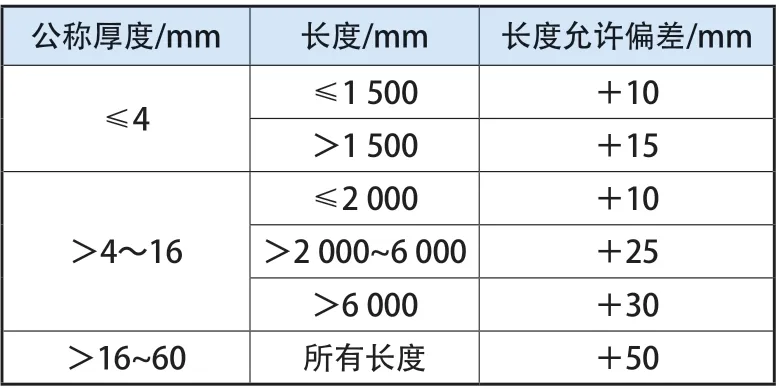

双曲斜交网格单层网壳,采用BIM和犀牛软件参数化建模,提高节点处相贯线的处理效率,在加工厂下料制作,运至施工场地进行钢结构整体拼装。拼装过程中采用BIM技术结合机器人放样技术,提高空间结构的安装精度及效率。焊接完成后,须对网壳结构的尺寸、焊接质量进行自检,满足设计要求后进行顶升工作施工,顶升步骤如下:启动泵站使千斤顶活塞同步上升一个行程→安装顶升架标准节(图2)→泵站回油使千斤顶缸体上升→将方钢管(受力杆件)移至上一个标准节,完成一个行程→重复以上工作使钢结构不断升高→顶升至14 m高度时为顶升架增设缆风绳,或与混凝土建筑进行刚性连接(图3),继续顶升至设计高度,停止顶升→安装树杈柱(图4)。宽度允许偏差应符合表1要求,长度允许偏差应符合表2要求。

图3 为顶升架增设缆风绳

图4 安装树杈柱

表1 宽度允许偏差

表2 长度允许偏差

3.6 顶升架设计及验算

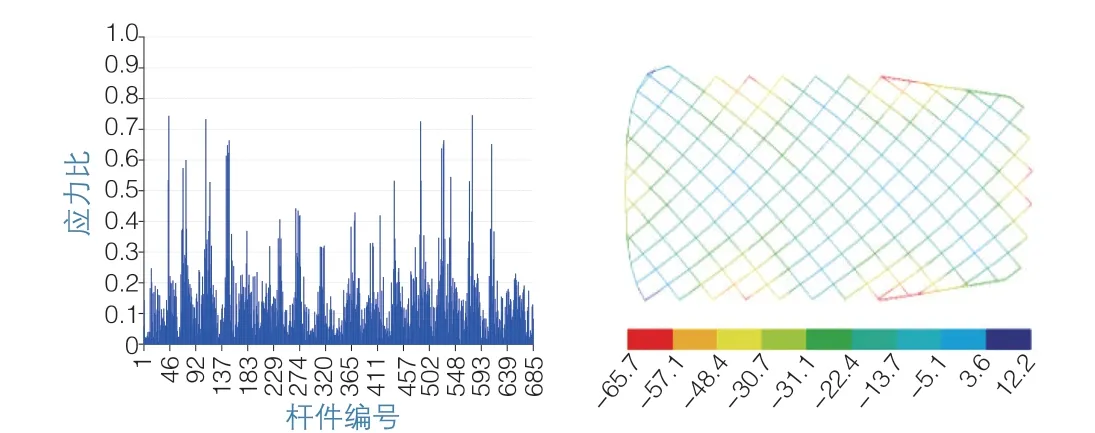

钢结构顶升前应对钢结构进行验算,验算结果如图5所示。验算尽可能采用原始设计程序,去除钢结构安装过程中不存在的屋面静荷载及部分活荷载(如雪载)。计算时仅考虑钢结构自重及20%的风载,顶升点仅承受z向力。检验是否出现超应力杆件及顶升过程中的挠度是否在规范允许的范围内。若发生超应力杆件或挠度超标情况,则调整顶升位置与超应力杆件截面或增加顶升点,直到满足要求为止。

图5 异形双曲斜交网格单层网壳结构验算

3.7 顶升过程中的监测、监控内容

顶升设备在电脑控制下进行,千斤顶内安装位移传感器,正常情况下各顶升点之间的高低差在10 mm之内,造成高低差的大部分原因是基础的不均匀沉降(本工程该问题不会存在)。为避免电脑及基础等因素造成的顶升过程中高低差过大,应从以下几个方面进行预防和处理。

1)楼面拼装过程严加质量控制,拼装完成后测量下弦各点标高,确保符合设计要求。

2)顶升前测量各顶升点(钢板)标高,次日再次测量各点标高,如某顶升点沉降过大(≥25 mm),则通过在顶升架下面垫钢板来处理。顶升时每2 d测量1次顶升点标高,检查各顶升点的沉降。

3)在钢结构下弦的4个角及中部设置4个观测点,为掌握钢结构在顶升过程中是否存在水平位移情况,同样利用上述4个观测点,钢结构顶升前从观测点(该点必须固定)吊一线锤,在地面投影位置设置固定标志(绘制十字线),待钢结构顶升至一定高度,再从原观测点吊一线锤测量钢结构位移值。若水平位移较大(≥50 mm),则在顶升过程利用设置在4个角的钢丝绳(收紧或松弛葫芦),使钢结构向正确方向移动,回到初始位置。

3.8 卸荷条件及措施

每个施工段钢结构内所有树杈柱安装到位或与相邻段飘带连接后,即具备该施工段的卸荷条件。各顶升点在电脑控制下,每次降落10 mm,通过变形和应力监测,整体数据稳定,继续下落,直至顶升设备与钢结构脱离。

3.9 质量保证措施

质量控制主要依据GB 50205—2002《钢结构结构施工质量验收规范》、GB/T 19879—2015《建筑结构用钢板》、GB/T 709—2019《热轧钢板和钢带的尺寸、外形、重量及允许偏差》。钢材表面的锈蚀等级,应符合现行国家标准GB/T 8923.1—2011《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》规定的B级及B级以上等级。钢材端边或断口处不应有分层、夹渣等缺陷。

根据锯、割等不同切割要求和对刨、铣加工的零件,预放不同的切割及加工余量和焊接收缩量。切割的构件,其切线与号料线的允许偏差,不得大于±1.0 mm。低合金高强度结构钢,允许加热矫正,加热温度严禁超过正火温度850 ℃。用火焰矫正时,对钢材的牌号为Q345或相当等级的焊件,不准浇水冷却,一定要在自然状态下冷却。对重点工序,质检员应按规定进行检查,并做好记录,确认其质量达到要求后,方可进入下道工序。

4 结语

1)采用地面拼装整体顶升的方式,避免搭设落地满堂支撑架,减少了高空作业工作量,降低了项目资源投入。

2)结合BIM技术及机器放样技术,确保了焊接质量和几何尺寸的准确性,提高了安装效率,便于各方进行过程监督管理。

3)使用顶升工艺后,异形双曲网壳结构结构的刚度和受力状况在施工与使用阶段区别较小,减少了对钢结构的加固工程量。

4)贝雷架属于装配式构件,构造简单,可多次重复利用,节能环保。

5)钢网壳顶升工艺采用格构柱加固地下室顶板,减少了对大型设备占用及高空拼装,提升了整体精度及安全性。采用综合吊装法安装钢桁架转换层,避免了主体结构加固及满堂脚手架搭设,分割钢结构安装与其他关键工序工作面,减少了资源投入并加快了安装进度。