预制构件高效自平衡智能吊装装置研究与实践

2021-03-09沈浅灏王太源

潘 峰 沈浅灏 王太源

上海建工五建集团有限公司 上海 200063

近年来,建筑业向工业化转型,产业整体优势增强,装配式混凝土结构的预制率逐步提升,采用工厂化预制的构件种类显著增多。在装配式混凝土结构的施工过程中,依赖起重机械设备进行预制构件吊运的作业量增多,采用传统的吊装作业方法,吊装风险增大,安全隐患突出。

在建设过程中,深化设计阶段由设计单位确认预制构件吊点位置;在生产阶段,埋设吊环、螺栓等预埋件;在施工阶段,匹配吊索具进行预制构件吊装作业。

在施工实践中,为了保障预制构件稳定起吊,多个工程项目为装配式混凝土预制构件设计了专用起吊工具。为平板类竖向预制构件吊装配置了专用的起吊工具扁担式横吊梁[1]。

在此基础上,将其进一步优化为吊点可调式横吊梁,该起吊工具可以根据不同的起吊构件对吊点位置进行调整,使得塔吊吊钩和预制构件重心竖向一致。

对于预制楼梯、预制叠合板等构件,工程实践中针对4~6个吊点的需求,采用专用钢扁担吊装架[2]。

对于异形构件,施工作业人员在操作过程中应用手拉葫芦作为调整吊装平衡的工具,装置在花键孔齿轮上的起重链轮带动起重链条,从而平稳地提升构件。

对于高预制率和非模块化背景下的构件形式,常规的两点吊或多点吊以及现有的吊装工具已不能适应构件吊装和作业环境需要。预制凸窗、竖向L形预制墙板等异形预制构件仍存在起吊过程中斜吊的现象,给施工安全、构件成品保护和构件安装质量带来影响。究其原因,一方面是构件板块拆分的客观因素致使吊点无法合理设置,另一方面是吊装作业中存在工人操作不规范问题。

为解决预制构件起吊时的吊点合力与构件重心不重合的难题,研究制备适应预制构件起吊的高效自平衡吊装装置。该装置在起吊过程中实时测量预制构件在三维空间内的位置数据信息,主动伸缩机械臂使构件起吊姿态平衡,完成自识别、自调整的“智能化”起吊。通过改进机具以提高施工现场预制构件起吊作业的规范性和安全性,实现吊装装置的智能化转型升级。

1 高效自平衡智能吊装装置工作原理

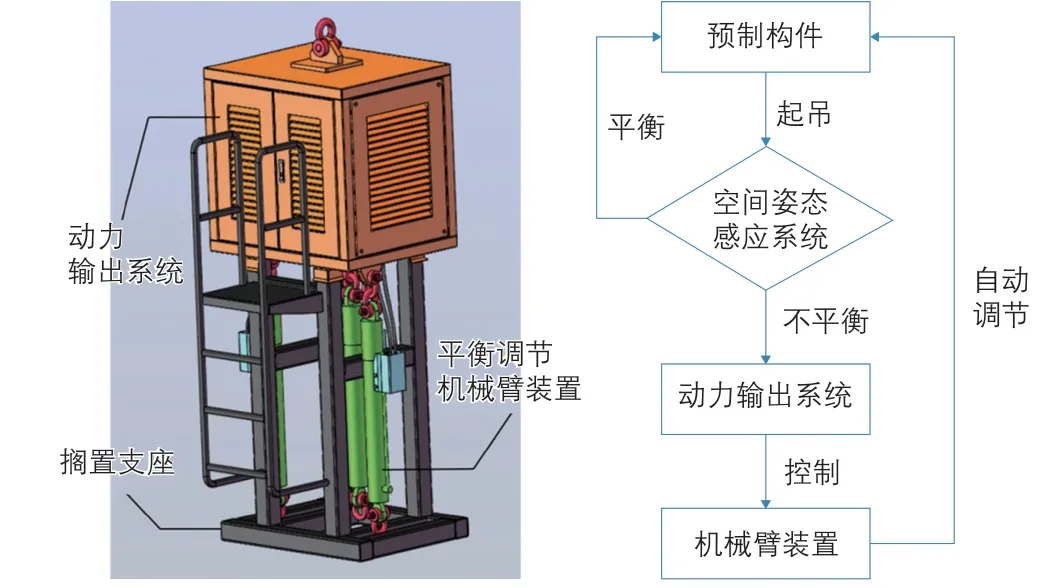

高效自平衡智能吊装装置分为空间姿态感应系统、动力输出及遥控系统、平衡调节机械臂装置和配套设备四大部分。

起吊过程中采用机械臂装置控制预制构件起吊姿态,通过空间姿态感应系统实时测量预制构件相对于三维点位坐标的偏离角度,并将测量数据反馈至动力输出系统,动力输出系统根据偏离角度驱动油缸调整机械臂长度,引导预制构件调整至平衡姿态,在预制构件起吊平衡之后,动力系统停止驱动油缸,达到智能化高精度自动调节的应用效果。

配套设备由高效自平衡智能吊装装置的搁置支座等辅助装置组成(图1)。

图1 高效自平衡智能吊装装置的组成及工作原理示意

1.1 空间姿态感应系统

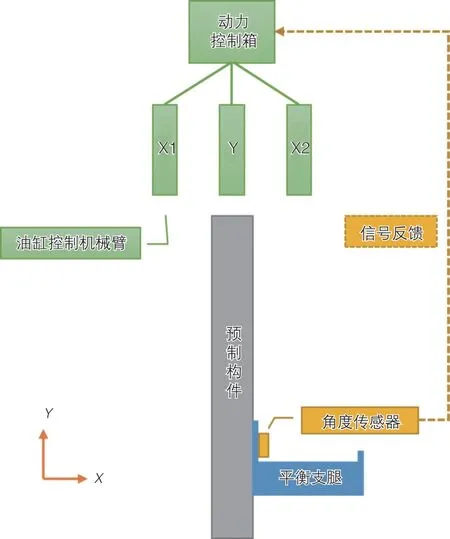

空间姿态感应系统的主要功能是由搭载在预制构件上的角度传感器测量并反馈数据至动力控制箱完成。

角度传感器靠在预制构件面上,实时测量预制构件与空间三维坐标中X轴、Y轴的相对偏角关系,并将数据信息反馈至动力控制箱,动力控制箱根据该数据信息输出动力(图2)。

图2 空间姿态感应系统工作原理示意

平衡支腿组件一端装载角度传感器,保障其在吊装过程中紧贴预制构件表面,并保持与安装面平行,保证实时测量数据准确。平衡支腿组件另一端设有吊耳,该吊耳与机械臂Y通过起吊钢丝绳连接,使空间坐标中Y轴偏角可调。通过预制构件内置预埋件及高强螺栓将平衡支腿组件安装在预制构件上(图3)。

图3 平衡支腿组件示意

1.2 动力输出及遥控系统

动力输出及遥控系统是高效自平衡智能吊装装置的核心组件,包含油泵电机、蓄电池、遥控系统等,其接收空间姿态感应系统反馈的测量数据,并控制平衡调节机械臂组件。

动力输出选用0.75 kW直流电机,24V DC、1 500 r/min、额定电流34 A的油泵电机。测量数据反馈系统利用蓄电池供电,采用2只12 V、200 Ah蓄电池串联。

遥控系统在工作状态下实时显示预制构件相对三维坐标的偏离角度,遥控面板设置有机械臂归零重置、手动/自动调节切换按钮,便于工作前后对设备进行调试与调整。

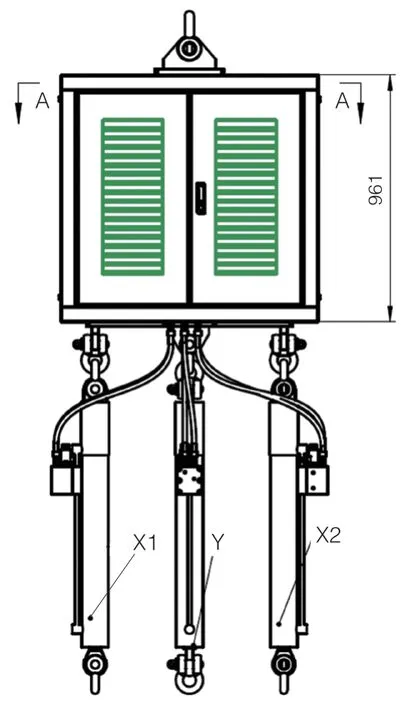

1.3 平衡调节机械臂装置

平衡调节机械臂装置是高效自平衡智能吊装装置的关键组件,通过伸长臂长调节预制构件姿态平衡。通过3根机械臂X1、Y、X2完成姿态调节工作,机械臂X1、X2与预制构件吊点连接,调节X轴偏离角度;机械臂Y与平衡支腿组件连接,调节Y轴偏离角度(图4)。

图4 平衡调节机械臂组装示意

平衡调节机械臂主体部分主要由油缸、传感器、活塞杆组成。传感器与动力控制箱相连,收到动力控制箱信号后,控制油缸推动或收缩活塞杆。

1.4 搁置支座

搁置支座是高效自平衡智能吊装装置的配套辅助装置,用于在完成吊装作业后存放吊装装置主体设备。存放时平衡调节机械臂保持零位悬垂。

该支座配备有扶梯,便于施工作业人员进行吊装前的准备工作。

2 高效自平衡智能吊装装置工作流程

结合预制构件的吊装作业工序,规划并固定高效自平衡智能吊装装置的工作流程。

1)在堆场区域,将平衡支腿组装在即将吊装的预制构件上,平衡支腿内设的角度传感器需紧贴预制构件,并与预制构件安装面垂直和平行。

2)将高效自平衡智能吊装装置的Y臂与平衡支腿连接,机械臂X1、X2与预制构件吊点连接。在预制构件吊装过程中,机械臂X1、X2、Y与平衡支腿固定连接在预制构件上,保障调整程序自动运行。

3)按下遥控设备的“复位准备”按钮,3根机械臂收缩至零位,点亮控制系统箱上的黄色指示灯。

4)预制构件起吊,按下遥控设备的“自动调整”按钮,黄色指示灯熄灭,动力输出系统自动控制机械臂,调整预制构件姿态,X轴及Y轴调整至零偏角后,将绿色指示灯点亮。自动调整过程为:判断X轴、Y轴偏角。偏角≥±3°时,启动动力输出系统,控制机械臂伸出动作,进行快速调整。偏角<3°时,关闭动力输出系统,以自重作为动力,进行慢速调整。判断X轴、Y轴偏角到达零点附近时,机械臂位置锁定。

5)预制构件安装就位,临时支撑系统支设后,松开机械臂与构件吊点的连接,拆下平衡支腿固定在吊具上。吊装装置转运至楼层底层,进行下一轮操作。

6)吊装作业结束之后,按下“复位准备”按钮,机械臂X1、X2、Y全部收缩至零位,将吊具吊入专用存放架内,平衡支腿内角度传感器电池和吊具动力蓄电池充电补充电力。

3 高效自平衡智能吊装装置实践应用

高效自平衡智能吊装装置试制完成后,在实验场地进行试验应用,起吊约5 t的预制混凝土L形边缘构件,并在20 s内使得异形预制构件在起吊过程中达到平衡。

在某装配整体式混凝土剪力墙结构项目中,应用高效自平衡智能吊装装置起吊约4 t的异形构件,构件长边边长约5 m,短边边长约3 m。

在临时堆场将预制构件和吊装装置连接,在吊装过程中,该装置能够在30 s内通过自动调节装置将斜吊的预制构件调整至平衡状态,以平衡姿态下落至结构面进行预制构件安装(图5)。

图5 异形预制构件起吊后自动调平示意

4 结语

高效自平衡智能吊装装置的应用,解决了装配式建筑建造过程中,预制构件起吊时的吊点合力与构件重心重合的难题。

该装置通过可自主调节、主动控制的智能设备,改变原有的吊装工序,实现预制构件起吊时在空间内的姿态平衡,避免了吊装安全风险和起吊不当造成的构件变形损伤,为装配式建筑预制构件吊装提供了新的施工方法。