石阡水上乐园造浪房真空舱结构施工技术

2021-03-09王建党王非洲

王建党 王非洲

贵州桥梁建设集团有限公司 贵州 贵阳 550001

真空式造浪因造浪高度高,波浪延伸长而在水上乐园工程中广为采用。其原理是真空机将气室的空气抽空,使水位在室内升高。当水位达到预设高度后开启阀门,气室和大气骤然连通,因气室升压,气室内高水位水体猛然落下,强烈撞击气室外水体,加上真空舱独特的上宽下窄三角漏斗设计,配合半圆弧池底,从而产生1.5~3.0 m波浪。

真空舱因空间狭窄,结构变化多样,造型复杂,导致施工难度大。同时,真空舱施工使用功能要求不得漏水、渗水及漏气,也不得对工程进行抹灰修补,因此对施工的质量要求很高。本文以中国石阡梵净山温泉小镇造浪房真空舱施工为例,介绍造浪房真空舱的施工技术。

1 工程简介

1.1 真空舱结构

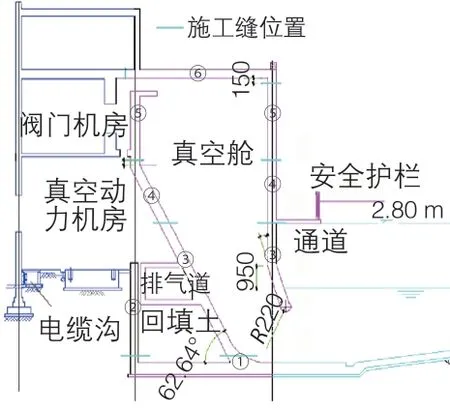

真空舱为造浪机房的一部分,造浪机房主要由真空舱、阀门机房、空气动力机房、排气道这4部分组成。真空舱由外舱壁、内隔墙、内斜板、顶板构成。真空舱呈上大下小的漏斗状,单个舱室净空长度4.1 m,上口净宽5.5 m,高12.25 m,真空舱内部斜板倾角62.64°,涌水口外墙为折线形斜墙,倾角18°。为保证造浪效果,真空舱涌水口斜壁底部暗梁(悬垂位置)设计成圆弧形状。

真空舱底板厚500 mm,侧墙及斜板厚400 mm,顶板厚350 mm,采用C30防水混凝土浇筑,防水等级为P6。真空舱不得出现漏水、漏气现象。真空舱平面及剖面如图1、图2所示。

图1 真空造浪机房顶板平面布置示意

图2 A-A剖面示意

1.2 施工难点

1)本工程设计要求严禁真空舱渗水、漏气,一旦出现渗水、漏气,意味着工程失败,设计要求真空舱内部及底部光滑平整,脱模成形后不允许抹灰找平。 因此施工缝、预埋件位置防水处理,混凝土的密实度及外观质量是本工程的控制要点,也是施工难点。

2)真空舱外壁首次混凝土浇筑高度为3.8 m,模架支设按梁设计,因真空舱外壁为折线形竖向构件,混凝土浇筑时会产生偏心旋转力矩,对模架的稳定性造成不利影响,施工难度大。又因外壁下端暗梁为弧线,施工时需要考虑下部造型,对底模的加固提出更高要求。

3)真空舱设置斜板范围内,舱体尺寸不规则且空间狭小,模架搭设时,需要在该部位设置抵抗外舱壁折线段倾覆的斜支撑;舱室顶板浇筑时,模架的立杆需支撑到斜板上,为确保立杆的稳定性,需要在斜板上预埋固定立杆的防滑件。

4)由于真空舱室四侧墙壁及斜板同时浇筑,斜板施工时除了保证其下部支撑架体的稳定性外,同时应保证设置在斜板上的支撑折线段舱壁墙斜撑的稳定性,斜板上下2个支撑体系施工时采用预埋件连接,施工时斜板上、下架体相互扰动,对施工质量及上、下架体的稳定性产生不良影响。

2 施工顺序

考虑到斜板混凝土浇筑时,其下的满堂架体产生朝B轴方向的水平力(见图1),为抵抗斜板下部支撑架体的水平力,可考虑在底板施工完毕后优先施工B轴位置的下部剪力墙,利用该剪力墙提供斜板下部架体的水平抗力。之后再按照从下到上的顺序,依次分段施工真空舱舱壁剪力墙及斜板。结构总体施工顺序为:底板①→B轴剪力墙②→2.80 m以下真空舱斜板及舱壁③→上半部斜板及中段外舱壁④→上段舱壁及顶板⑤→真空机房顶板⑥→B—C轴结构施工。

3 施工要点

3.1 施工缝处理

本次施工在真空舱底板与真空舱斜板、底板与真空舱之间横向隔墙交接部位以上30 cm位置设置施工缝;斜板及舱壁在通道板下板面位置及真空舱顶板下15 cm分别设置施工缝。所有施工缝位置以施工缝为中心居中埋设止水钢板,止水钢板折边朝向迎水面,止水钢板搭接时,搭接长度不应少于50 mm,接缝双面满焊。

3.2 模板及支架

3.2.1 特制止水螺杆

真空舱模板及支架支设总体以斜板为界分为上、下2部分,采用φ48.0 mm×2.7 mm扣件式钢管架搭设。为保证顶板浇筑时架体的稳定,在斜板内埋设穿越斜板竖向高度的特制止水螺杆,将斜板上、下架体立杆的顶底串成一体。

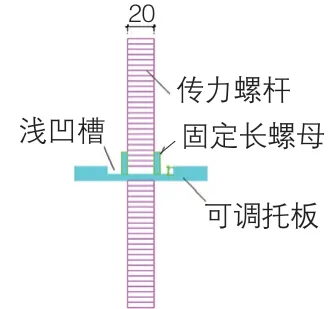

连结斜板上下架体对应位置立杆的螺栓采用Q235钢制作,螺杆的直径按照压杆稳定性计算,取20 mm,止水钢环厚3 mm,直径10 mm,周边与止水螺杆满焊,螺杆上下设可调托板,确保托板与斜板上、下架体的立杆端头紧密接触。

螺杆穿过斜板顶模及底模后,每端露出模板板面不小于200 mm。螺杆穿过斜板底模,下部外露段插入斜板下部立杆顶端管腔中,穿过斜板顶模的端头插入立杆底端的管腔内。斜板上、下支架分别通过传力螺杆上的底部可调钢托板与顶部可调钢托板进行传力,可调托板厚5 mm,直径100 mm。为保证立杆支承在可调托板上时不发生滑移,在可调托板与立杆接触位置铣出深0.5 m的凹槽,支架立杆端部置于凹槽中。止水螺杆可调托板凹槽加工如图3所示。

图3 止水螺杆可调托板加工示意

3.2.2 模板及支架

真空舱模架全部采用φ48.0 mm×2.7 mm扣件式钢管架搭设。斜板下采用4道立杆,立杆纵向、横向间距均取900 mm,垂直于斜板底部设置。B轴剪力墙高度范围内的斜杆端头顶在剪力墙上,B轴剪力墙外侧设置抛撑,抛撑上、下间距900 mm,纵向间距为900 mm,采用立杆限制其计算长细比,立杆横向间距为1 200 mm、纵向间距为900 mm。斜板上部架体立杆横距900 mm,纵距900 mm,横杆步距为1 200 mm。真空舱出水口部位外壁底端暗梁下部采用3根立杆顶托支撑,立杆横线间距200 mm,纵向间距600 mm,横板步距600 mm,横杆最少与顶板下架体的2道立杆相连。真空舱出水口部位外壁暗梁下部支撑外侧面设纵向剪刀撑。

3.2.3 模板

1)本工程模板全部采用厚12 mm酚醛覆膜胶合板,模板竖肋采用50 mm×80 mm方木,间距200 mm,横肋采用双钢管,相邻两横肋间距500 mm。模板采用直径14 mm、设有止水环的对拉螺栓紧固,对拉螺栓间距为500 mm×500 mm。

2)斜板底支架搭设时,按照施工方案弹出立杆的位置点,严格按照弹出点位置支设立杆。

3)斜板底模与顶模施工前,先按照斜板尺寸进行配模,按照配模方案对每块模板进行编号,然后在每块模板上对应的立杆位置钻孔,用于安装止水传力螺杆。

4)斜板下方支架搭设、标高调整完毕后,将止水传力螺杆插入下部支架立杆的顶部空腔中,并将立杆置于底部托板下部的凹槽中。通过调整螺杆下部可调托板高度,确保止水钢板处于斜板厚度的中心位置,且止水螺杆底部托板与立杆顶部接触严密。止水螺杆穿孔部位沿孔口四周用海绵条将模板与螺杆间的缝隙封堵严密。

5)按照模板编号铺设底模,绑扎钢筋,检查止水环是否居中,若不居中,调整可调托板高度,保证传力水螺杆居中。

6)按照模板编号铺设顶模,使止水传力螺杆从顶模孔中穿出,调节上部可调托板与顶部模板面接触严密。

7)将斜板上部支架的立杆下端插入止水传力螺杆上部托板的凹槽中,通过支架水平杆与立杆十字扣件紧固点的位置微调立杆及止水螺杆的垂直度,保证立杆垂直度顶部偏差控制在5 mm内。

8)模板铺设完毕后,采用φ14 mm带止水环的穿墙螺栓拉结紧固,穿墙螺栓间距为450 mm×450 mm。

9)墙模板采用厚15 mm酚醛覆膜胶合板,两侧模板竖肋(次梁)采用单根脚手管,间距为20 cm,横肋(主梁)采用双钢管,间距50 cm。模板采用设有止水环的对拉螺栓紧固,对拉螺栓间距为500 mm×500 mm。

3.2.4 舱室混凝土浇筑

舱室混凝土按照分层浇筑,每层浇筑厚度控制在300 mm内。斜板混凝土浇筑时,在斜板顶模处每间隔2 m设置150 mm×150 mm的混凝土振捣口,待下部混凝土振捣到位后,及时封堵振捣口。

所有真空舱同时浇筑,不留垂直施工缝。

外舱壁底部折线形墙体混凝土浇筑时,在外壁墙暗梁底平面内选取3个监测点,利用全站仪对外壁墙底部支架进行沉降及水平位移观测。选取的3个点分别为:边舱边墙与外壁墙交点,中间舱内隔墙与外壁墙交点、中间舱外壁墙暗梁中心点。

经过观测,架体水平位移为3 mm,沉降最大为2 mm,处在施工方案沉降变形的预警值范围内,属于正常状态。

4 结语

本工程克服了狭小空间整体大高度、复杂造型混凝土构件浇筑的难题,通过在斜板位置设置止水传力杆,解决了真空舱斜板上部架体支设的难题。该工程已顺利投入运营,工程质量可靠,受到了运营单位及建设单位的一致好评。

本工程如果在真空舱泄水口暗梁下部砌筑砖墙作为真空舱外舱壁下部的支撑,在充分降低混凝土浇筑速度的前提下,有望一次性完成真空舱的浇筑,无需留置水平施工缝,施工质量会更加完美。