软土地基深大基坑预制钢栈桥后拆施工方法及运用

2021-03-09王家军熊久明

文 杰 唐 云 史 朋 龚 达 刘 丹 王家军 熊久明

中国建筑第八工程局有限公司总承包公司 上海 201204

在城市发展日新月异的今天,新建工程可利用的场地空间越来越狭小、周边环境越来越复杂,基坑工程向“大、深、紧”方向发展已经成为一种必然趋势。为了充分利用用地红线内面积,地下室范围往往贴近红线布置,导致红线内可作为材料堆场和施工通道的场地越来越少,给基坑土方挖运和地下结构施工带来较大的困难。一般情况下,基坑工程的围护结构会设计相应的栈桥体系来合理解决材料堆场和施工道路的问题,但随之而来的地下室顶板结构开裂等施工问题还有待解决。在实际施工中,必须做好对深大基坑施工众多影响因素的分析,施工前做好多种方案比选,施工中采取科学的项目管理,才能满足整个项目工程的需求[1]。

基于深大基坑施工特点及问题,以安全绿色施工为根基而提出的预制钢栈桥后拆施工方法,是在前人提出的栈桥体系施工方法的基础上,对结构布置、材料选型、施工方案等继续优化后的一种新型栈桥体系施工方法,该方法可为同类深大基坑项目中的应用实践提供借鉴。

1 项目工程概况

某项目位于上海市浦东新区张江总部园区南部B5-04地块,总占地面积28 339.3 m2。总建筑面积123 611.36 m2。桩基设计等级为甲级,地基基础安全等级为二级。地下室开挖深度为11.6 m(局部12.6 m),本工程结合场地实际情况,采用钻孔灌注桩+2道混凝土支撑的支护形式。基坑为2层地下室,基坑开挖面积约23 000 m2,周长约590 m,基坑周边2倍挖深范围无建筑物及管线。根据基坑破坏的后果及周边保护对象的情况,基坑安全等级为二级(局部贴边深坑为一级),环境保护等级为三级。基坑总平面及周边环境情况详见图1。

图1 基坑总平面及周边环境示意

2 预制钢栈桥后拆施工设计特点

本工程基坑支护原本的设计要求为一般的混凝土栈桥体系,且首道支撑标高位于地下室顶板以下。原基坑围护的工况为:施工第1道支撑→施工第2道支撑→施工底板,后拆除第2道支撑→施工负一层梁板,后拆除第1道支撑。

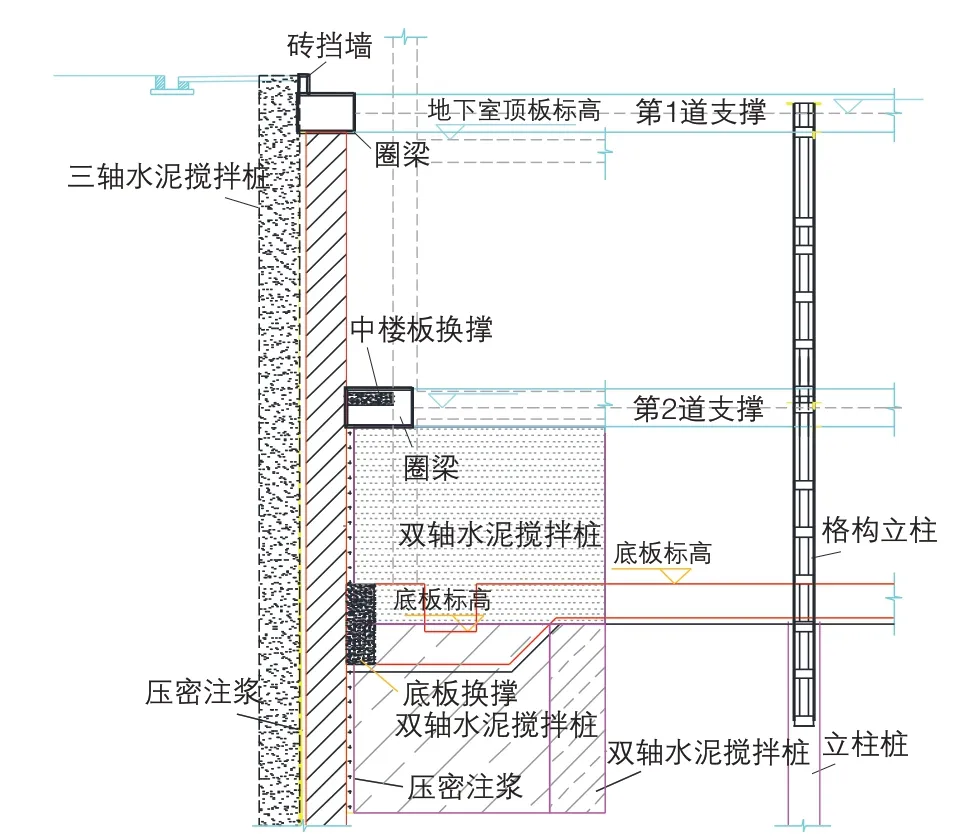

由于项目周边环境复杂,混凝土栈桥面积大,施工速度慢,养护时间长,且后续拆除过程对周边环境影响大且影响工期,考虑节约工期以及环保要求,将混凝土栈桥替换为预制钢栈桥,且将栈桥支撑抬升到首层以上。新的基坑围护工况为:施工第1道支撑→施工第2道支撑→施工底板,后拆除第2道支撑→施工地下1层梁板,且保留第1道支撑及栈桥板(图2)。

图2 新基坑围护工况

运用该施工方法,在地下和主体结构完成之前,首道支撑及预制钢栈桥板均保留用作施工便道或堆场场地,可优化基坑交通组织以及地下室顶板受力状态,合理保护首层结构,且预制钢栈桥无需养护,节约资源和工期。

3 预制钢栈桥后拆施工方法优势分析

3.1 软土地基施工环境下环保优越性分析

上海处于较为典型的天然软土地基区域。本工程软土层主要为埋深4 m、厚度6 m左右的第③层淤泥质粉质黏土及其下部的第④层淤泥质黏土,土质均匀,呈流塑状,具有高压缩性、高灵敏度、低强度等特点,场地内遍布。软弱的地质条件决定了软土地区的深大基坑工程施工将会对环境保护问题更为重视。

在深大基坑中布置大面积的现浇钢筋混凝土栈桥会使用大量的钢筋、水泥等材料,拆除后一般当作废料回收,不能循环使用;而预制钢栈桥构件可以循环使用,进一步提升构件和材料利用率。在预制钢栈桥施工过程中,现场湿作业少,可降低工程用水量,减少现场废弃物和粉尘排放,提升项目整体环境整洁程度,减轻大气污染。

若项目周边有居民区,预制钢栈桥施工可缩减混凝土凿除等工序,从而降低环境噪声,减轻对邻近居民区的影响,达到“绿色施工”的要求。显而易见,预制钢栈桥比混凝土栈桥更为环保,更加符合“绿色施工”要求[2]。

3.2 预制钢栈桥后拆施工方法结构布置优越性分析

深大基坑进行土方开挖时,不仅开挖面积和出土量大,并且基坑持续暴露、基坑状态维持时间长,这些因素很容易造成安全隐患。空间受限的深大基坑大多采用混凝土内支撑的结构形式作为基坑内支护,同时与栈桥体系相结合,可进行土方开挖施工。施工栈桥与混凝土内支撑相结合,可以有效避免基坑对周围环境的影响,并且在有限的空间内可提供土方运送平台、材料堆场场地、车辆通道等,为基坑施工创造了更加便利的条件。

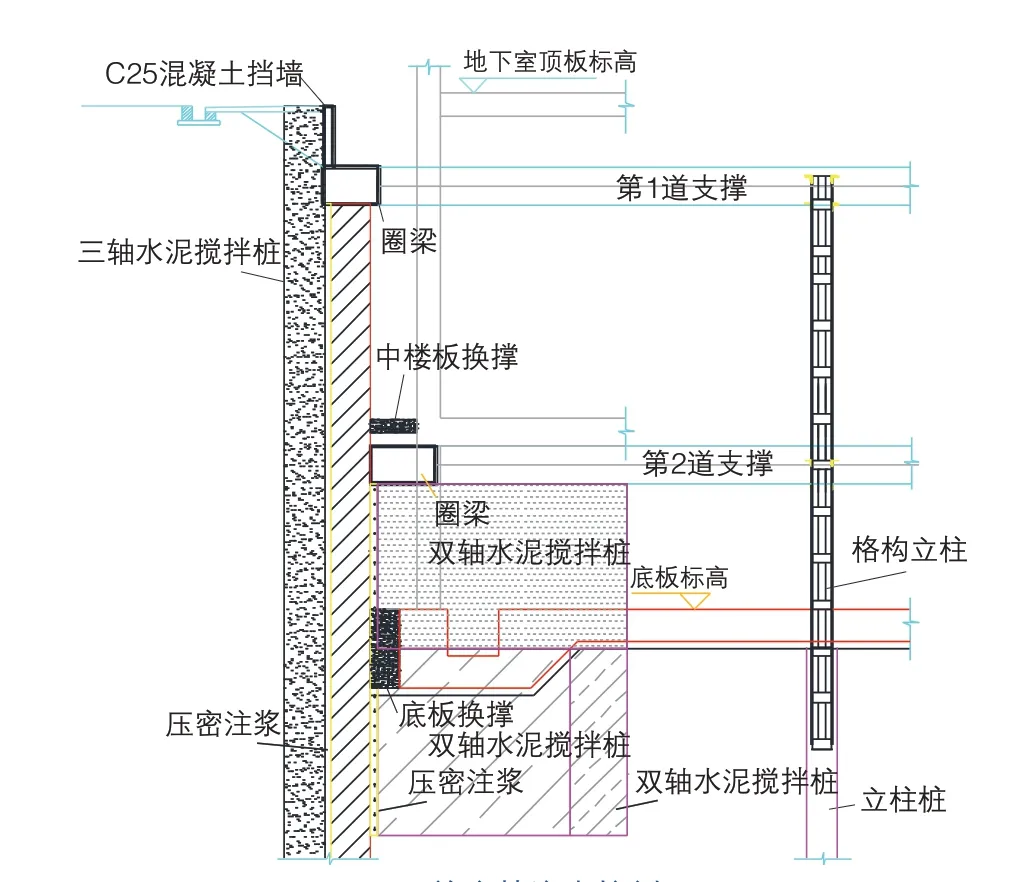

目前,深大基坑栈桥体系大多仍采用现浇混凝土栈桥,且首道支撑位于地下室顶板以下,普遍的基坑支护剖面见图3。当要施工地下室顶板时,首道支撑要依次拆除,为施工地下室顶板留出空间。当地下室顶板施工完成后,首道支撑也相应拆除完毕,这时几乎所有人力、车载、材料堆场等压力均会直接传导至地下室顶板,而地下室顶板此时的结构强度往往还没有完全形成。

图3 普遍基坑支护剖面

所以施工过程中需要等地下室顶板达到足够的结构强度后才能继续进行地上部分的施工,造成一段时间的延误;并且即使强度足够,在之后的施工中地下室底板往往也会由于各种大型机器、材料堆场转场等导致严重的开裂,后期补救措施、返工等程序会增多,这是以往大多栈桥体系结构布置上的缺陷。

而预制钢栈桥后拆施工方法在设计时适当增加基坑内支撑与底板之间的间距,便于施工人员和施工机械通过。结构布置上将内支撑与栈桥抬高后避开结构楼板,在地下和主体结构楼板施工时首道支撑及钢栈桥板将一直保留用作施工便道及其他施工用途(基坑剖面见图4),可以增加材料堆场空间,改善土方运输条件,提升维护结构可靠性,提高施工效率。材料堆场以及人力、车载等都继续由钢栈桥受力,避免了地下室顶板在主体施工过程中的持续受力,从而有效避免地下室顶板开裂。当结构施工完成后才拆除内支撑与钢栈桥,达到合理优化基坑交通组织和地下室顶板受力状态的目的。预制钢栈桥安拆速度快,当需要施工钢栈桥板下的地下室顶板区域时,只需用吊车先将钢栈桥板挪位,等此区域的地下室顶板施工完毕后再用吊车将钢栈桥板放回原处,然后将挪位产生的缝隙使用素混凝土进行填实定位,如此既不影响地下室顶板结构的施工,又能保证钢栈桥的持续应用。

图4 钢栈桥后拆施工方法基坑支护剖面

4 装配式钢栈桥体系施工方案

4.1 施工平面布置

4.1.1 交通运输组织

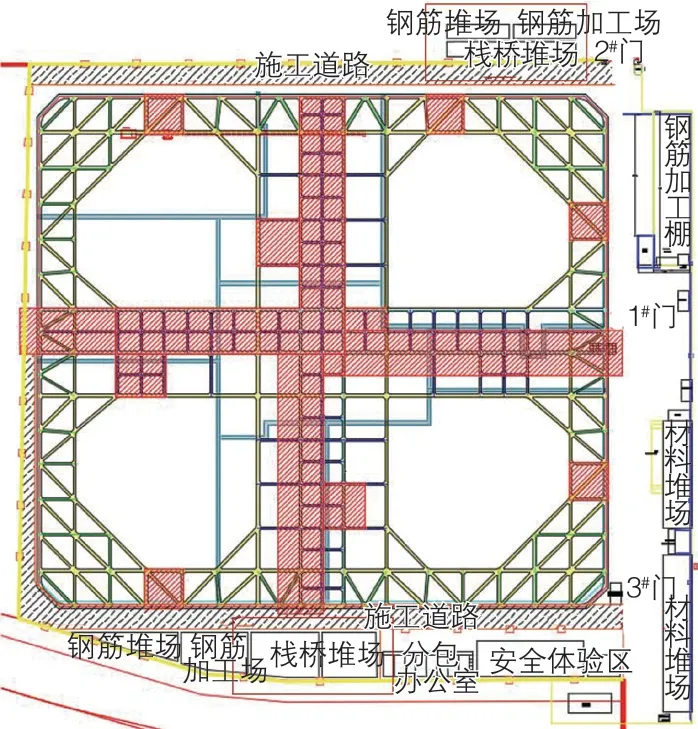

本工程设有3个出入口,车辆由2#、3#门进,由1#门出。现场内部临时道路为环形,方便车辆进出,如图5所示。

图5 平面交通组织示意

4.1.2 构件的堆放和拼装

根据本工程的特点,现场设置钢栈桥及配件临时堆场,因本施工阶段为地下室施工,钢栈桥等主要构件堆场布置在安装位置附近的栈桥上或基坑外部。具体位置见图6。

图6 施工平面布置

4.2 钢栈桥安拆方案

4.2.1 安拆顺序

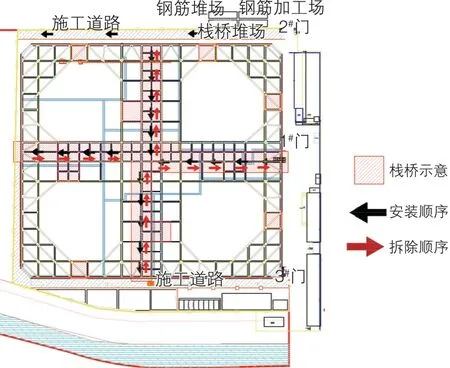

当基坑首道支撑达到设计强度80%后,才能安装预制钢栈桥板[3],按照基坑移交顺序,由近及远安装钢栈桥板。钢栈桥拆除顺序与安装顺序相反,即由远及近拆除钢栈桥,如图7所示。

图7 钢栈桥安拆顺序示意

4.2.2 钢栈桥板吊装流程

钢栈桥板按照如下步骤进行吊装施工:

1)在已完成的栈桥梁上进行测量放线,保证栈桥梁的平面在同一个标高上,确定每块栈桥板的铺设位置。

2)采用汽车吊,从近向远依次吊装。通过卸扣与栈桥板吊装孔固定,四点起吊。

3)针对局部现场不平整的部位,采用橡胶垫进行平整度找平。

4)钢栈桥和混凝土的中间缝隙使用素混凝土进行填实定位,填充的素混凝土略低于钢栈桥表面。

5)对钢栈桥进行整体验收。

4.2.3 钢栈桥板拆除流程

钢栈桥板拆除施工,具体包括以下3个步骤:凿除定位混凝土,保证钢栈桥可以灵活移动;使用汽车吊,从远向近依次吊装、装车;场地整理,运输出场。

5 结语

在深大基坑中设置栈桥体系,可以增加材料堆场空间,改善土方运输条件,提升维护结构可靠性,提高施工效率;针对深大基坑中普通现浇混凝土栈桥体系在软土区域的施工应用中出现的遗留问题,工程所用的新型钢栈桥后拆施工方法采取了有效结构布置措施加以避免,可安全运用于软土地区等复杂地质;运用钢栈桥后拆施工方法,在设计时可适当增加基坑内支撑与底板之间的间距,便于施工人员和施工机械通过。同时将内支撑与栈桥抬高避开结构楼板,在结构楼板施工完成后再拆除内支撑与栈桥,优化基坑交通组织和地下室顶板受力状态。预制钢栈桥绿色环保,安拆速度快,无需养护,可节约资源和工期。