浅析1 000 m3丙烯球罐下部凸缘开裂成因

2021-03-09朱兵*

朱 兵*

(南京市锅炉压力容器检验研究院)

0 前言

特种设备是指涉及生命安全、危险性较大的锅炉、压力容器(含气瓶)、压力管道、电梯、起重机械、客运索道、大型游乐设施和场(厂)内专用机动车辆这八大类设备。球罐是一种典型的压力容器,属于承压类特种设备。国家相关标准规定了特种设备的使用管理和定期检验要求。对某化工企业1 000 m3丙烯球罐进行首次定期检验时,发现其下部凸缘存在裂纹缺陷,如图1 所示。为了进一步分析裂纹产生原因,本文通过宏观检验、残余应力测定、金相分析等方式对该球罐下部凸缘进行试验研究。

1 定期检验

图1 凸缘部位图

由于球罐结构较为特殊,通常会在罐底开孔方便物料进出,凸缘是球罐开孔补强常用的结构形式。某企业1 000 m3丙烯球罐于2019 年10 月检验到期,依据相关技术规范对其进行首次定期检验。球罐设计单位为中油辽河工程有限公司,制造安装单位为山东五维华信化工设备有限公司,该罐于2016 年10 月建成投用。罐体材质为Q370R,内径为12 300 mm,壁厚为38 mm。球罐工作压力为2.16 MPa,工作温度为-19~50 ℃,工作介质为丙烯。根据TSG 21—2016《固定式压力容器安全技术监察规程》要求及单位作业指导书文件编制了专项检验方案,检验方案考虑了该球罐可能存在的损伤模式。检验方案包含宏观检查、壁厚测定、表面无损检测(磁粉检测、渗透检测)、超声检测、安全附件检查及气密性试验等内容。定期检验时渗透检测过程中发现球罐下部凸缘存在裂纹缺陷。为进一步分析裂纹产生原因,将凸缘从球罐切下进行试验研究。

2 介质对球罐影响

丙烯常温下为无色、稍带有甜味的气体,标准中将其划分为甲类可燃液体。丙烯是三大合成材料的基本原料,主要用于生产聚丙烯、丙烯腈、异丙醇、丙酮和环氧丙烷等,无腐蚀性。同样材质、同样工况条件的另外3 台丙烯球罐进行定期检验均未发现凸缘存在裂纹缺陷,并且罐体无腐蚀。

3 试验研究

3.1 宏观分析

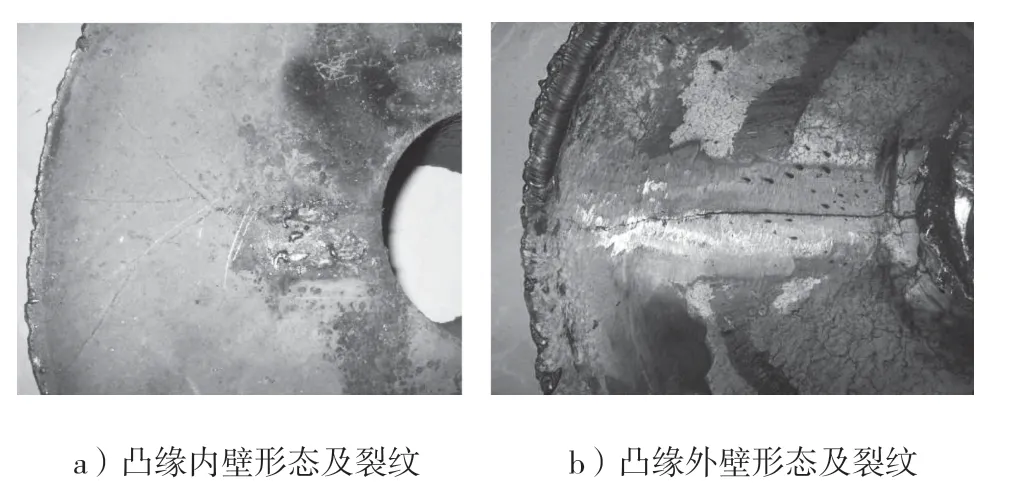

球罐切下的下部凸缘局部放大情况如图2 所示。内壁面裂纹形态可见图2 a),内壁面(与丙烯介质接触侧)为铁锈色,可见裂纹呈树枝状从管口边缘向外扩展。外壁面(与工厂环境接触侧)裂纹形态可见图2 b),外壁裂纹平直,较内壁宽。初步分析,裂纹由外壁启裂,向内壁扩展。

图2 球罐下部开裂凸缘宏观特征

3.2 残余应力测量

为了进一步分析裂纹产生原因,利用型号为Proto IXRD ComboX 的射线残余应力测试仪对内壁残余应力进行了测量。残余应力测量结果如表1 所示,测点位置分布如图3 所示。结果显示,内壁面存在一定的残余应力,即使发生开裂,应力得到释放,却仍然有80 MPa 以上的残余应力。鉴于裂纹由外壁启裂,向内壁扩展,可以推测外壁受到的应力更大。由于球罐下部凸缘已从设备上切下,应力状态变化较大,因此残余应力检测结果只能大致反映开裂位置的残余应力。

表1 内壁面残余应力测量结果

图3 残余应力位置图

3.3 金相组织分析

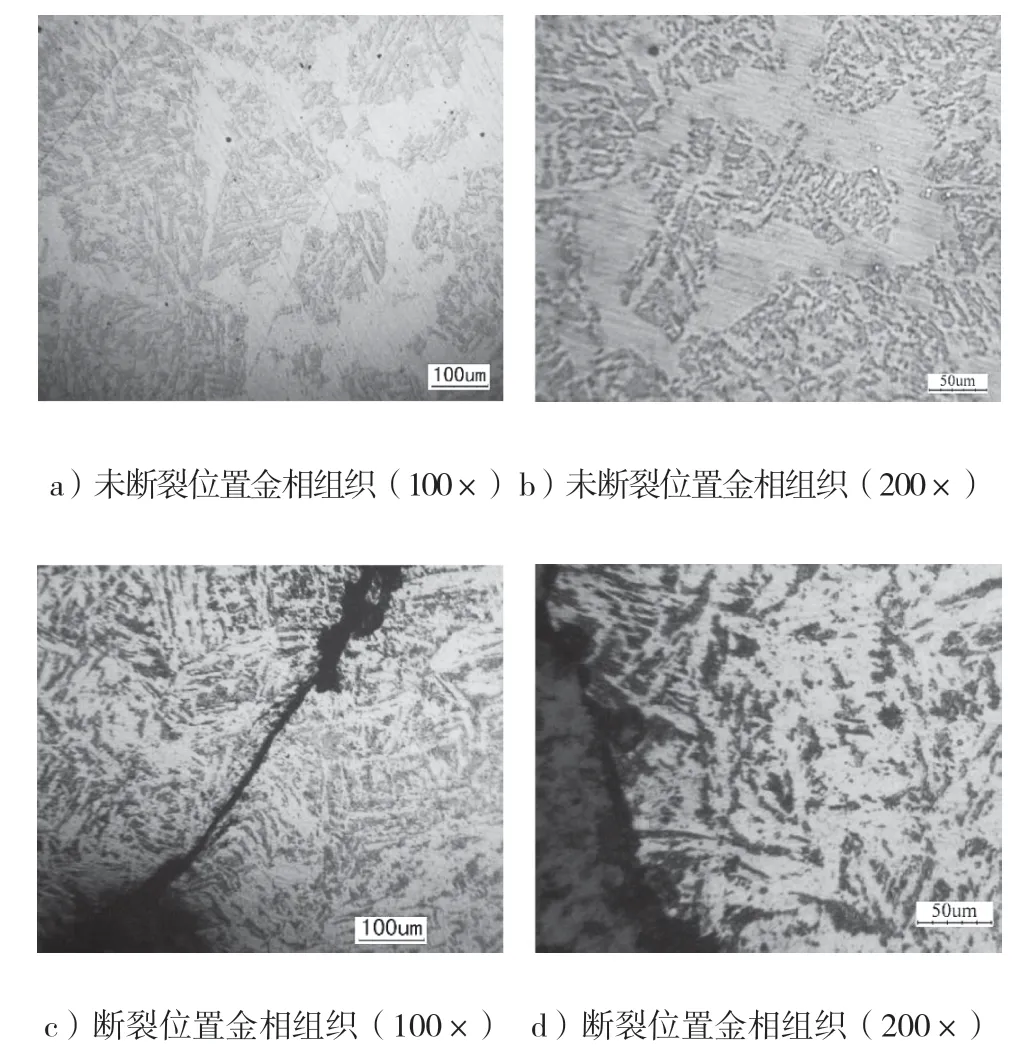

先用百叶轮去除凸缘表面杂质、油漆等,然后用纤维抛光轮将凸缘表面粗抛光,直至其表面光洁。对磨抛好的部位进行腐蚀,将事先配置好的腐蚀液(4%硝酸酒精),用棉花球蘸取后腐蚀至其表面发灰,失去金属镜面光泽。用酒精擦拭冲洗后,通过现场显微镜观察腐蚀后的表面。用100 倍或者200 倍进行观察,判定组织情况。图4 a),图4 b)所示为断裂位置对面组织为铁素体+珠光体,可见大块状铁素体。图4 c),图4 d)所示为断裂位置为铁素体+珠光体,有魏氏体倾向,局部可见疑似马氏体组织。可以推测开裂与锻造后组织结构不佳有关。

4 结论

本文通过宏观、残余应力测定、金相分析等方式对该球罐切下下部凸缘进行试验研究。球罐下部凸缘已从设备上切下,应力状态改变较大,但是仍然有80 MPa 以上的残余应力。开裂位置微观组织中可见魏氏体倾向,局部可见疑似马氏体组织,脆性较大。综合以上分析,初步认为裂纹由外壁启裂,随后向内壁扩展,开裂与锻造后组织结构不佳及残余应力较大有关。

图4 断裂位置和断裂位置对面金相组织