不同参数对在役焊接修复管道径向变形的影响

2021-03-09卢玉秀苏光军薛红香

卢玉秀* 李 强 苏光军 薛红香

(泰安市特种设备检验研究院)

0 前言

随着我国管网体系日益完善,管道在油气输送中发挥着越来越重要的作用。但在长期运行过程中,管道不可避免会发生腐蚀、老化、机械损伤等问题,为了保障管道安全运行、节约修复成本,安装套管或支管等在役焊接修复技术也发挥着越来越重要的作用[1-2]。与常规焊接相比,在役管道焊接修复技术在不停输的情况下完成管道焊接工作,易导致其出现烧穿和氢致开裂[3]等缺陷,而其中烧穿是在役焊接修复过程中首先要解决的问题。

实际上,烧穿是由管道内的介质压力和焊接应力共同作用使管道径向变形量超过一定限度引起的。本文将采用有限元分析软件对在役管道焊接修复过程进行模拟,研究在不同焊接热输入及管道内的介质压力下,管道内壁径向变形的变化规律,从而确定管道在役焊接修复时的可焊压力。

1 在役管道焊接数值模型的建立

1.1 几何模型的建立

在役管道焊接修复过程中,管道是否会发生烧穿失稳主要取决于第一道堆焊层,同时考虑到修复管道受力与结构的轴对称性,建立如图1 a)所示的1/2 管道模型,管道长度为80 mm,管径为610 mm,壁厚为8.7 mm。管道的网格划分情况如图1 b)所示,靠近焊缝区域的模型网格划分比较密,而远离焊接区域的网格划分则比较稀疏,这样既可以保证计算的准确性又能节省计算时间。

图1 管道在役焊接有限元分析模型

1.2 热源模型

结合管道在役焊接修复的情况,有限元分析采用与实际相符性较高的双椭球热源[4]。结合实际焊接工艺,采用数值模拟软件对热源模型进行校核,保证最终所获得的熔池形状与实际相符。

1.3 边界条件及约束

在役焊接修复过程中如果管道内存在介质的流动,则不可避免会带走一部分热量,为了使模拟条件尽可能苛刻,本文主要进行无介质管道修复过程的有限元分析。管道内外表面均与空气接触,所以管道表面的热交换方式为热辐射换热和空气自然对流换热,其换热系数为:

式中:T0——环境温度,取20 ℃;

T——焊接接头与空气表面的接触温度,℃。

同时,在进行有限元分析时对管道截面添加刚性约束,在管道内表面添加均布压力。

2 计算结果及分析

无论是常规焊接还是在役焊接修复,只要管道内壁未失去承载能力,能够承受管内压力和焊接应力的共同作用不发生烧穿失稳,那么管道的焊接过程就是相对安全的。图2 为在役焊接修复过程中,管道内壁某一点的内壁温度和径向变形随时间的变化曲线。由图2 可见,在奥氏体转变温度附近,由于铁素体向奥氏体转变时比体积发生变化,径向变形随内壁温度升高而降低,在其他温度范围内,二者变化规律基本保持一致。管道内壁温度达到最高之后其径向变形也随之达到最大。只要出现最大径向变形时刻管道不发生烧穿失稳,则整个焊接修复过程是安全的,所以本文通过分析修复过程中管道内壁的最大径向变形量来确定管道可焊压力。

图2 管道内壁温度和径向变形随时间变化曲线

2.1 管内压力对管道内壁径向变形的影响

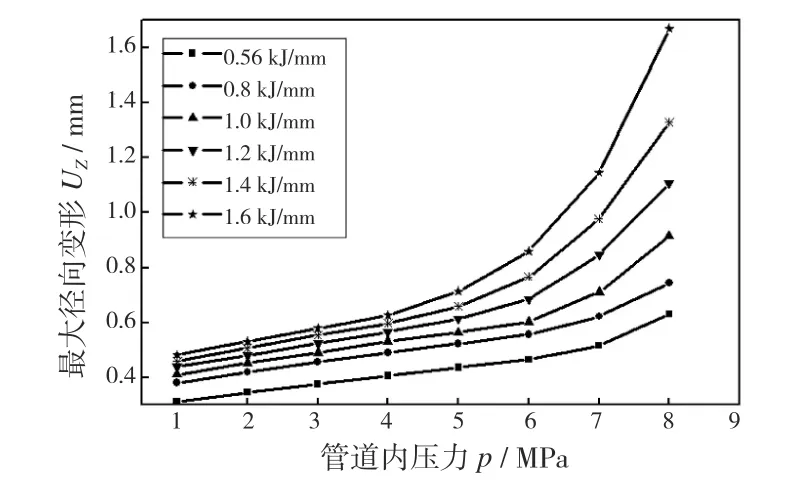

图3 为管道的最大径向变形随管内压力的变化曲线。由图3 可以看出,在一定的压力范围内,管道内壁的最大径向变形量随管内压力增大而呈线性增大,管道内壁处于弹性变形阶段;但当管内压力增大到一定范围后,管道的剩余强度不足以抵抗管内压力与焊接应力的共同作用,管道内壁发生屈服并产生塑性变形,径向变形急剧增大,径向变形变化曲线斜率增大,该压力范围内管道极易产生烧穿失稳,其对应的压力即可认为是管道的最大可焊压力。

2.2 焊接热输入对管道内壁径向变形的影响

图3 径向变形随管内压力变化曲线

除了管道内的介质压力外,修复过程中的焊接热量输入也是影响可焊压力的重要因素,会对管道的最大径向变形量产生直接影响。图 4 所示为不同热输入情况下管道径向变形随可焊压力的变化曲线。由图 4 可见,在不同热量输入情况下,管道的最大径向变形均会随着可焊压力增大而呈线性增加,当管道内的压力增大到一定程度后径向变形急剧增大,管道产生屈服,且焊接热输入越大,管道内壁的径向变形量越大,管道内壁发生屈服所需的压力越小。

图4 径向变形随介质压力变化曲线

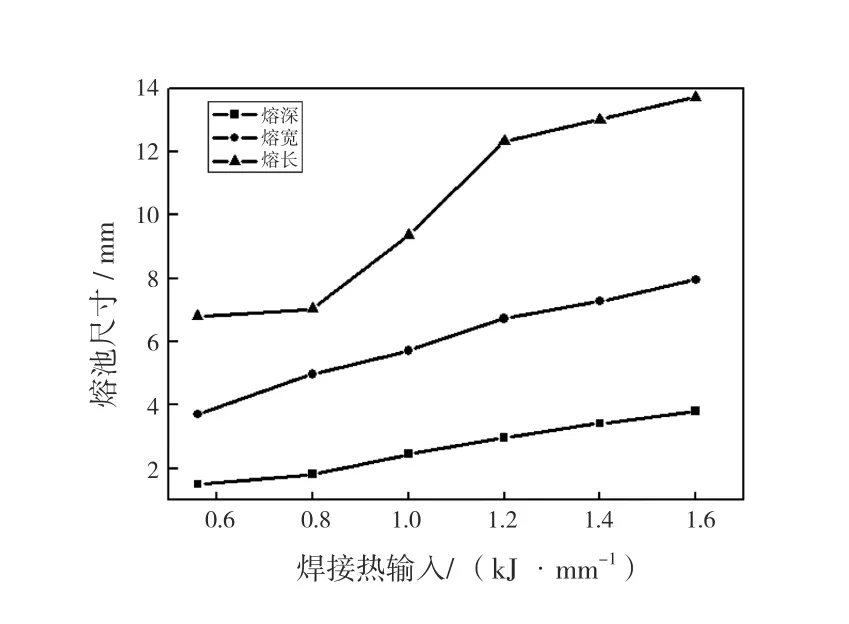

这是由于焊接热输入对焊接过程中的熔池尺寸起决定性的作用。图5 为不同热输入情况下在役焊接管道熔池尺寸的变化曲线。由图5 可见,熔池尺寸随焊接热输入增大而逐渐增大,并且在一定热输入范围内,由于焊接热输入对焊缝的加热作用远大于周围金属的冷却作用,导致熔池尺寸快速增大。将焊缝熔池等效为管道的体积型缺陷,根据管道熔池尺寸的变化规律分析可以看出,管道的焊接热输入越大,熔池尺寸越大,等效的体积缺陷越大,修复过程中用于承受应力与变形的剩余强度越小,在相同管内压力条件下,管道内壁的径向变形越大,管道发生烧穿失稳的可能性越大,由此可以进一步确定可由管道内壁最大径向变形来确定其最大可焊压力。

图5 熔池尺寸随焊接热输入的变化曲线

3 结论

(1) 管道内壁的径向变形随内壁温度升高而逐渐增大,内壁温度达到最高之后管道的径向变形也达到最大。只要管道内壁未失去承载能力,焊接过程就是安全的,可以通过分析焊接时管道内壁的最大径向变形来确定管道修复的可焊压力。

(2)管道内壁的最大径向变形随管内压力增大而逐渐增大,压力增加到一定程度后,管道径向变形急剧增大,发生屈服,此时所对应的压力即可认为是在役焊接的最大可焊压力。

(3)焊接热输入越大,熔池尺寸越大,承受应力和变形的剩余管道强度就越小,管道径向变形越大,内壁发生屈服所需要的压力越小,可焊压力也越小。

(4)在役焊接修复过程中,为了保证管道不发生烧穿失稳,必须严格控制焊接热输入和管道内介质压力,控制焊接过程中管道径向变形,在保证焊缝质量的前提下,尽可能采用小的焊接热输入。