油气混输泵混输特性分析

2021-03-09袁仕芳

韩 伟, 袁仕芳, 权 辉,2

(1. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2. 山东长志泵业有限公司, 山东 淄博 255400)

随着世界的发展,对海上原油的开发越来越重视.海上原油主要包含油、气、水等三相介质.油气混输泵可直接输送海上油田产出的原油,与传统的工艺相比,可以节约油、气分离的成本.油气混输泵兼顾有泵和压缩机的性能[1],可以降低井口回压,提高油井产量,提高油气采集率及经济效益[2].1984年法国和挪威投巨资研发了“海神”系列螺旋轴流式油气混输泵[3-4].中国石油大学从1996年起开始对螺旋轴流式油气混输泵进行研究,李清平等[5-12]先后完成了三代原理机的性能及试验研究.马希金等[13-18]对螺旋轴流式油气混输泵的性能做了深入分析,提出了抑制混输泵内气液分离的若干方法并进行了对比分析.至今为止,对泵内部流场进行研究,获得其多相流混输特性依旧是螺旋轴流式油气混输泵研究的着重点.

1 油气混输泵模型建立及数值模拟

1.1 几何模型设计以及网格划分

1.1.1设计参数

目前针对螺旋轴流式油气混输泵还没有形成一套完善的设计方案.由于该泵由单个或是多个压缩单元组成,兼顾有泵和压缩机的功能[19],故现今对螺旋轴流式油气混输泵的设计大多结合压缩机和轴流式叶轮的设计方法.模拟所用泵模型主要参照文献[12]以及轴流叶片叶栅的设计方案进行设计计算.设计泵模型为四级多相流泵,设计参数以及泵最终确定的几何参数如下:油气混输泵流量qV=100 m2/s, 扬程H=80 m,转速n=4 500 r/min,泵的进口直径Ds=100 mm,泵的出口直径Dd=80 mm; 叶轮进口轮毂直径dh1=100 mm, 轮毂半角γ=6°, 叶轮轮缘直径Dt=142 mm, 叶片数Z=4.

1.1.2几何建模及网格划分

对设计数据采用Pro/E三维建模,并使用ICEM自适应网格对模型进行网格划分.图1为泵模型的网格划分图.

图1 油气混输泵网格划分Fig.1 Meshes for oil-gas mixed transportation pump

1.2 数值模拟

为了能正确模拟气液两相流动,确定两相流的流动特性及流动流型至关重要.由于气液两相的分布状态以及截面不断变化,流型种类繁多极为复杂,故对流型的定义以及划分极为困难[20].1987年Barnea等[21]将流动介质及其流动连续性相结合对流动流型进行划分,简化了多相流动的流型划分种类.现今气液两相流的流型可大致分为六种,即分层光滑流、分层波浪流、塞状流或长气泡流、冲击流、环状液雾流和分散气泡流[22-23].确定两相流流型之后,便可根据两相流的流型确定模拟的多相流模型以及湍流模型并模拟设置条件.

1.2.1多相流模型

在FLUENT中,共有VOF(volume of fluent)模型、混合(mixture)模型、欧拉(Eulerian)模型等三种欧拉-欧拉多相流模型以及欧拉-拉格朗日方法对应的离散相模型(discrete phase model).

mixture模型是通过求解混合物的动量方程来描述流体的运动,并通过相对速度来描述离散相.选择mixture模型进行模拟计算.

1.2.2湍流模型

Launder和Spalding于1972年在湍动能k的方程基础上,再引入一个关于湍动能耗散率ε的方程,提出标准k-ε两方程模型.该方程主要适用于高雷诺数的湍流流动.选择标准k-ε湍流模型进行模拟计算.

1.2.3边界条件

假设入口为气液均匀混合分布的泡状流.进口选择速度进口条件大小为3.52 m/s,方向垂直于进口端面.材料设置液相选择水,气相选择空气.出口为自由出流,壁面为无滑移壁面条件,以壁面函数法确定固壁附近流动.旋转域采用MRF模型进行计算.

1.2.4求解计算

FLUENT采用有限体积法求解离散控制方程,用SIMPLE算法耦合速度和压力,用一阶迎风格式对动量、能量、湍动能和耗散率进行离散.

2 泵数值模拟外特性及内流场分析

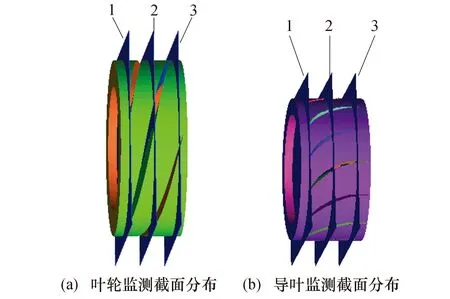

为研究泵内部流动情况,获得油气混输泵内流动规律,了解油气混输泵的气液混输特性,分别截取叶轮和导叶中的三个截面(见图2),并将该三个截面的流动情况进行对比分析.由于篇幅有限,将选取入口气相体积分数为50%的模拟结果进行分析.

图2 监测截面分布Fig.2 Distribution of Monitored cross-sections

2.1 外特性分析

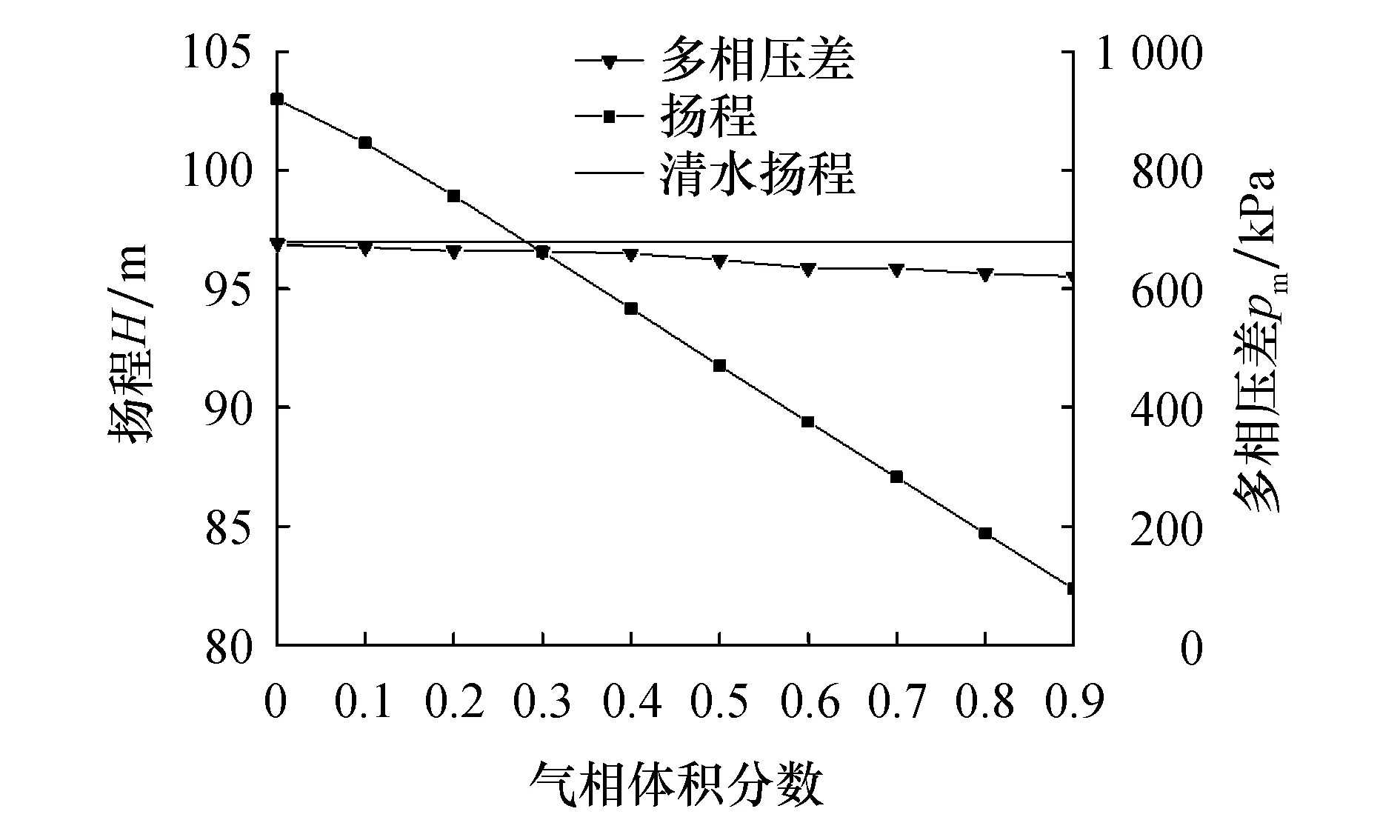

为得到泵的两相混输特性,需更改进口条件,计算在不同入口气相体积分数条件下的泵的各个性能指标.本次将对入口气相体积分数分别为0、10%、20%、30%、40%、50%、60%、70%、80%、90%的输送情况进行模拟分析.图3为数值计算出的油气混输泵外特性曲线.

由于油气混输泵输送气液两相介质,故用多相压差pm来表示进、出口断面单位体积流体总压的

差值.从图3可以看出,泵的压差与气相入口体积分数之间存在线性关系,且随气相体积分数的增加,泵压差降低,泵进、出口单位体积流体介质的能量差减小.从扬程曲线可以看出,随气相体积分数的增加,泵扬程基本不变,且与泵输送清水时的扬程保持一致.这是因为随着气相体积分数的增加,泵输送介质的密度也在降低,输送相同扬程的介质所需的能量更少.

图3 数值模拟的外特性曲线Fig.3 External characteristic curve of numerical simulation

2.2 静压力分布

图4为叶轮三个截面上的压力分布云图.从图中可以看出,在相同的截面上,从叶轮工作面到背面,压力逐渐降低.从叶轮进口到出口,工作面的高压区逐渐向背面过渡,并集中在轮缘处,并在背面靠近轮毂的位置形成一个低压区.

图4 叶轮监测截面压力云图Fig.4 Pressure cloud diagram of monitored cross-section on impeller

通过对比叶轮内三个截面上的压力分布可以发现,在叶轮各个流道内的压力并不是均匀分布.这是因为两相在进入吸入室以后,由于吸入室的几何形状变化剧烈,两相的流动受到冲击,且两相之间的惯性不同,导致气液两相产生相对速度并最终分离.因此,从吸入室进入到叶轮的流体其两相分布并不是均匀的,从而导致进入叶轮内的压力在每个流道内的变化情况也就出现了不一致的现象.

图5为导叶上的压力分布图.由图5可知,在同一截面上,从导叶的吸力面到压力面压力逐渐增加,高压区集中在压力面靠近轮缘的位置.在相同截面上压力差Δp=pmax-pmin.对比导叶三个截面的静压力图发现,从导叶进口到出口,静压力最大值降低,最小值增加,压差降低.且在同一流道内,从导叶进口到出口,高压区从轮缘处逐渐向轮毂处扩散.

图5 导叶监测截面压力云图Fig.5 Pressure cloud diagram of monitored cross-section on guide vane

2.3 相对速度分布

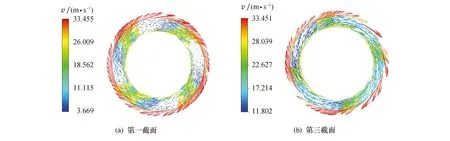

2.3.1叶轮域内相对速度矢量分布

图6为介质在叶轮上的速度矢量.由图6a可以看出,在第一截面上大部分地方速度变化均匀,且与叶片方向相切.但是在叶轮域的一个流道内有明显的径向速度,这将造成气液两相更容易分离.这种情况一方面是因为叶片对流体的控制能力不够,另一方面是因为流体从半螺旋形吸入室出来时流动有部分紊乱.文献[24,25]说明了对于半螺旋形吸入室,在气相体积分数较高时,将会在隔舌处产生旋涡.

由图6b可以看出,从叶片的工作面到背面,相对速度的径向分量逐渐增加,尤其是在叶片远离进口处的径向速度分量增加明显.对比图6a和图6b,发现两个截面内相对速度的最高值几乎不变,但是最低值却在不断降低.可见螺旋轴流泵叶轮对流体的做功能力主要体现在增压上,且在靠近叶轮出口处,速度梯度增加,流动变得紊乱.

图6 叶轮速度矢量分布Fig.6 Velocity vector distribution in impeller

2.3.2导叶上相对速度矢量图

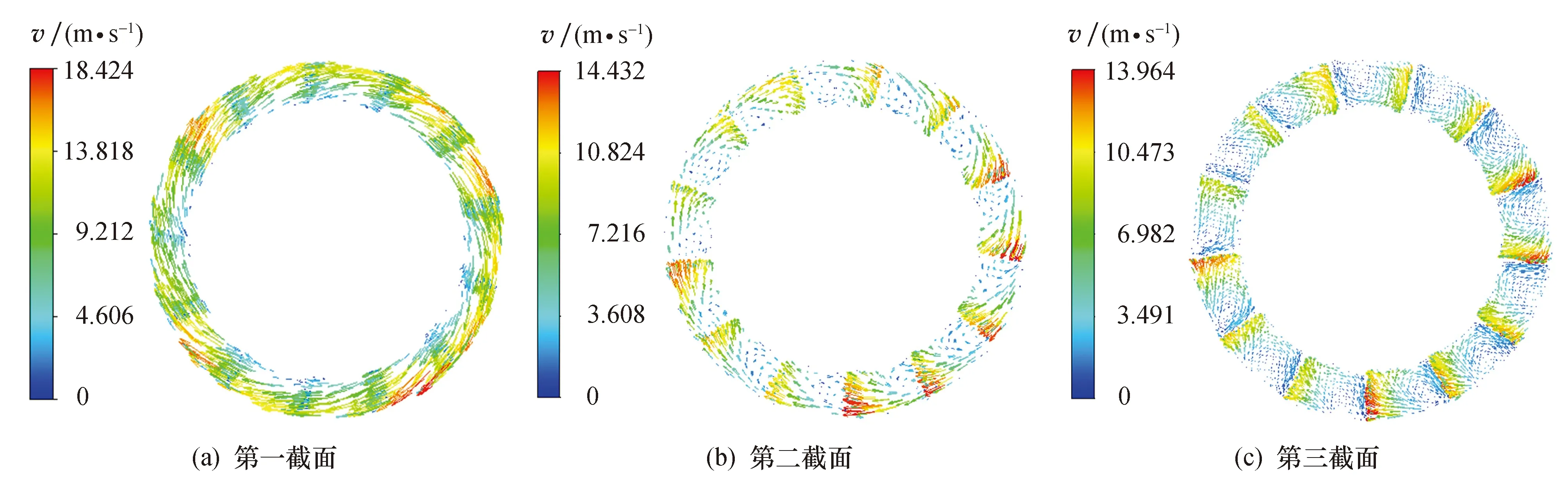

在螺旋轴流式油气混输泵中,一个叶轮加一个导叶构成一个压缩级.通过叶轮的旋转给流体做功,增加流体的能量.对于油气混输泵,由于叶轮的旋转以及离心力的作用,导致介质在流出叶轮时具有较大的圆周速度以及气液两相的不均匀分布情况,这些都将影响螺旋轴流式油气混输泵的输送性能.因此在叶轮之后增加的导叶起着引导流体流动,减小流体周向速度,并将气液两相进行混合,降低气液分离程度的作用.

图7为导叶从进口到出口的速度矢量变化情况.与叶轮截面的相对速度矢量图作对比发现流体介质的圆周速度分量确实有降低.可以看出,在同一个流道内,从压力面到吸力面,相对速度在逐渐降低,且随叶片进口到出口,高速区逐渐集中于叶片压力面处.但是随着流动靠近导叶出口,在流道处出现明显的二次回流涡旋现象,如图7a与7c所示.这将引起泵中流体的二次损耗,严重降低泵的输送性能.

图7 导叶相对速度矢量分布Fig.7 Distribution of relative velocity vector in guide vane

从导叶上的压力分布也可以看出,两相不均匀分布的流体经过叶轮再流入导叶,该流体的分布依旧是不均匀的.因此使得导叶内部分流道压力较高,而部分流道内的压力却又极低.可见,两相流体在吸入室内的分离情况对混输泵的混输性能影响极大,需要尽量减少该情况的发生.

3 泵气液混输特性分析

由于在输送过程中气相与液相的密度不同,故在叶轮旋转过程中两相所受到的离心力也就不同.气相密度比液相密度要小,这将导致气相在叶轮轮毂处堆积,而液相被甩向叶轮轮缘处,气液两相产生分离.气相从液相中分离出去,严重的将会堵塞流道,影响油气混输泵的输送性能,降低输送效率.马希金等模拟了螺旋轴流式油气混输泵气液两相在叶轮的分离情况以及气相在吸入室中的分布情况,得到了抑制气液分离的一系列方法.

3.1 叶轮气体体积分数分布

图8为叶轮第一截面和第三截面的气体体积分数分布云图.对比图中两个截面发现,在流体介质刚进入叶轮时,气液两相大致均匀分布,只在叶片工作面处气相体积分数相比其他地方较低.这是因为流体流过叶片边时,受到叶片的冲击作用而速度发生改变.气体的密度较小,相对于水速度更容易发生改变,故而在叶片进口处出现液相聚集的现象.随着流体沿叶轮流道流动,气相逐渐向叶轮轮毂处堆积,在靠近轮缘处的体积分数明显下降,产生气液分离.这是由于介质在进入旋转中的叶轮时,随叶轮一起旋转,气相与液相均受到离心力的作用,离心力大小为

图8 叶轮内气体体积分数分布云图Fig.8 Cloud diagrams of volume fraction distribution of gas in impeller

Fi=Miω2ri

式中:Mi为质量,kg;ω为角速度,rad/s;ri为气、液相微元到旋转中心的距离,m.

可以看出,液相的密度相对气相要大很多,在相同体积情况下,液相所受到的离心力很明显要大,这将使得液相被甩向叶轮轮缘处.

3.2 导叶气体体积分数分布

图9为导叶三个截面上的气相体积分数分布图.对比图中第一、第二、第三截面的气相分布,发现在介质刚进入导叶域时,气相体积分数变化较大,气相集中在导叶吸力面靠近轮毂处.可见经过叶轮做功,两相流体分离更为严重,且气体聚集在叶轮出口靠近轮毂的地方.从导叶进口到出口,气相逐渐向压力面及轮缘处移动.气相的体积分数差在逐渐减小,但是减小程度很低,气相依旧堆积在流道中.可见导叶虽然能对分离的流体进行一定程度的重新混合,但是混合能力较低.

图9 导叶内气体体积分数云图Fig.9 Cloud diagrams of gas volume fraction in guide vane

4 结论

1) 由于叶片的冲击,在叶片进口处会出现液体聚集的现象.从叶轮进口到出口,气液两相的分离情况越来越严重,且气体聚集在叶轮轮毂靠近工作面的方向,极易发生堵塞流道的情况.

2) 从叶轮进口到出口,工作面的高压区在沿背面方向移动.而在导叶中,从进口到出口,高压区由轮缘处向轮毂方向移动.可见导叶对于流体还起着平衡压力,降低压差的作用.

3) 导叶对流体起着降低周向速度的作用,导叶上的周向速度明显比叶轮出口处的周向速度要低.且从导叶进口到出口,周向速度在逐渐减小.但是在导叶压力面速度梯度增加,且在导叶出口有严重的涡旋现象,这会使得流体流动紊乱,能量大量损耗.

4) 油气混输泵在旋转域内的两相分离难以避免,而导叶起着重新混合两相流动并降低周向速度分量的作用.但是导叶虽然能在降低周向速度和平衡压力方面起到一定的作用,但对已经分离的两相进行重新混合的能力较弱.且在导叶内发生严重的涡旋现象,流体能量损失严重,导叶内的流动损失巨大.因而在对螺旋轴流式油气混输泵的内部流动进行分析时,应加大对导叶内部流场的研究.但是至今对该泵导叶内的流场特性研究较少,大多集中于研究叶轮内的流动情况,因而在未来的研究过程中可加大这一方面的研究.