深部冲击地压巷道“卸压-支护-防护”协同防控原理与技术

2021-03-09吴拥政付玉凯何杰陈金宇褚晓威孟宪志

吴拥政付玉凯何 杰陈金宇褚晓威孟宪志

(1.中煤科工开采研究院有限公司,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013;3.煤炭科学研究总院 开采研究分院,北京 100013;4.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

冲击地压(冲击矿压)是指煤矿开采空间内煤岩体由于弹性能的瞬时释放出现的一种突然剧烈破坏的动力现象,煤岩体破坏过程中伴有震动、巨响及气浪等特征,具有很强的破坏性[1-2]。近年来,我国煤矿安全形势日益好转,但也相继发生了数起较大、重大冲击地压事故[3]。随着开采深度和强度的增加,冲击地压发生的频次和破坏程度均呈增大的趋势。据不完全统计,截至2019年,我国的冲击地压矿井达到180 余座,主要分布在山东、河南、黑龙江、陕西及山西等25 个省份,几乎遍布各大主采煤区,冲击地压造成巷道大面积垮塌、人员伤亡、设备损伤以及诱发瓦斯突出等次生灾害,已成为严重制约矿井安全生产的主要灾害之一[4-6]。

鉴于冲击地压事故主要发生在回采巷道,回采巷道冲击地压防治已成为目前国内外学者研究的焦点。冲击地压灾害的防治主要分为灾害预警和灾害防控,灾害预警主要包括微震监测、地音监测、电磁监测及煤柱应力监测等手段[7-8],灾害防控主要是从采区布置优化、主动解危和支护防冲等方面开展[9-11]。由于冲击地压发生地点和时间难以提前预测、预报,单独依靠预警、卸压解危等措施仍不能彻底控制冲击地压的发生。巷道支护作为巷道冲击地压防治的最后一道防线,合理的防冲支护能有效降低或避免冲击地压造成的破坏。目前,国内对深部冲击地压巷道控制方面的研究主要集中在2 个方面:①应力控制。齐庆新等[12]提出了应力控制理论,通过采用大直径钻孔、深孔爆破及断顶爆破等技术手段降低危险区域的应力水平,从而控制冲击地压的发生;窦林名等[13]提出了冲击地压强度弱化减冲理论,利用人工干预手段改变煤岩体力学属性,通过降低煤岩体储存的弹性能控制冲击地压的发生;潘俊锋等[9]基于冲击地压启动理论,提出了冲击地压巷道以“卸”为主,以“支”为辅的防冲技术。②防冲支护。冲击地压巷道支护防冲的形式主要有高强锚杆支护、U 型棚支护及防冲支架等。基于冲击地压巷道对支护材料的特殊要求,国内外科研人员相继研发了高冲击韧性锚杆、预应力让压锚杆、Garford 锚杆、Durabar 锚杆、Yielding Secura 锚杆和Roofex 锚杆等新型支护材料[14-21],新型支护材料的成功研发,一定程度上解决了冲击地压巷道支护材料动载失效破断难题。为了提高冲击地压巷道的安全性,潘一山等[22-23]联合支架生产厂家,研发了系列防冲支架,如单体液压防冲支架、垛式液压防冲支架及门式液压防冲支架等,通过防冲支架吸能构件的快速让位吸能作用减小冲击动能对巷道围岩的作用,有效控制了冲击地压巷道的冲击破坏。可见,采用应力控制和防冲支护是实现冲击地压巷道围岩控制的2 种关键技术手段,国内外学者在上述方面开展了大量的研究工作,但缺乏对卸压、支护及防护3 种防控手段的相互作用机制及协同防控原理方面的研究,有必要从卸压、支护及防护3 个方面开展研究,分析3种技术手段间的互馈机制,揭示深部冲击地压巷道“卸压-支护-防护”协同防控原理,从而充分发挥3种技术手段的协同防控效果。

基于此,在分析深部冲击地压巷道变形破坏特征的基础上,建立了深部冲击地压巷道“卸压-支护-防护”协同防控力学模型,分析了动、静叠加载荷、支护应力、围岩力学属性与莫尔圆间的相互关系,提出了深部冲击地压巷道“卸压-支护-防护”协同防控原理与技术,为深部冲击地压巷道围岩防控提供借鉴。

1 深部冲击地压巷道变形破坏机制

1.1 深部冲击地压巷道围岩变形破坏特征

河南义马矿区是我国典型的冲击地压矿区,现场调研了义马矿区的常村、耿村等典型的冲击地压巷道变形情况,巷道埋深600~950 m,煤层厚度8.5~11.4 m,直接顶多为泥岩、砂质泥岩,基本顶为砂岩、砾岩,坚硬岩层厚度变化较大,厚度位于100~270 m。巷道通常沿底板掘进,巷道断面采用三心拱断面,毛断面普遍超过25 m2,断面较大。卸压方式主要采用巷帮大直径钻孔、断底爆破及断顶爆破等,巷道一级支护采用锚杆、锚索、金属网等进行支护,二级支护为U 型棚,棚距0.6~1.2 m,棚与围岩间预留300~500 mm 的变形量,工作面回采前,在U 型棚中部打设液压抬棚、门式支架等(三级支护)进行加强支护。

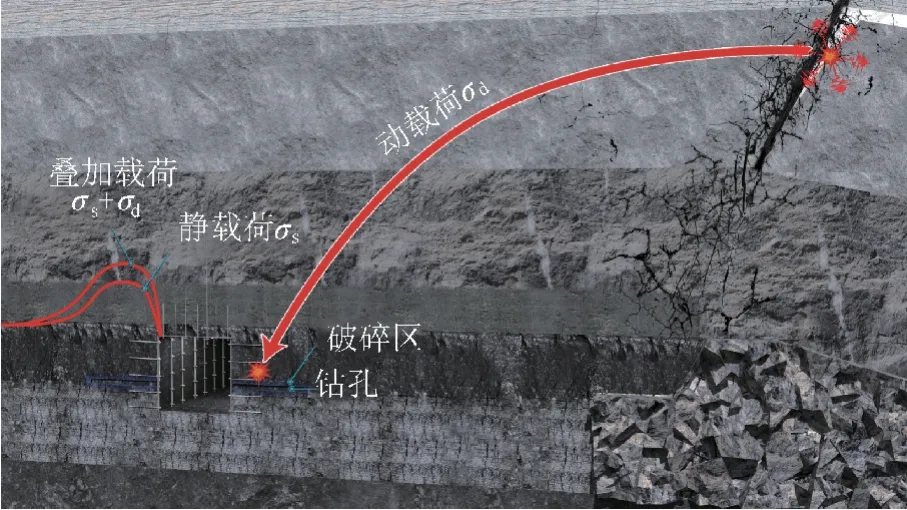

巷道掘进过程中,冲击事件能量相对较小,冲击能量基本位于106J 以下,但巷道在所受高静载荷作用下已出现持续变形,巷道顶板下沉300 mm 以上,底臌达600 mm,两帮收缩严重。巷帮卸压钻孔施工后,巷帮锚杆(索)大部分出现失效,围岩完整性遭到严重破坏,单帮移近超过1 000 mm,U 型棚预留的变形量在巷道掘进期间已出现闭合。工作面回采时,由于受工作面超前支承压力的影响,回采巷道超前300 m 范围内巷道变形极其严重,大能量事件频发,顶板锚杆、锚索出现破断,两帮整体鼓出,底板强烈底臌,整个断面几乎闭合。U 型棚、液压抬棚、门式支架等因围岩收缩挤压出现变形、压死和折断的现象,二级和三级支护体系在冲击地压发生前已失效,未能有效发挥二级与三级支护体系的防护作用,冲击地压发生后,巷道整体出现坍塌、闭合等破坏。巷道变形破坏如图1所示。

图1 冲击发生后巷道围岩变形情况Fig.1 Deformation of surrounding rock after impact

1.2 深部冲击地压巷道防控难点

根据现场调研深部冲击地压巷道变形破坏情况,影响深部冲击地压巷道围岩防控的难点主要有下面几个方面:

(1)巷道受高动、静叠加载荷影响。冲击地压巷道埋深普遍较大,再加上构造应力、自重应力及采动应力的共同作用,巷道处于高应力环境中。同时,厚层坚硬岩层的瞬间断裂会产生高能量的冲击载荷,高动、静载荷叠加使围岩受力复杂,在高动、静载荷双重作用下巷道极易出现强烈变形。

(2)卸压措施对围岩和支护系统的劣化作用。大直径钻孔、爆破等卸压手段是目前最常用的应力控制技术,通过卸压来转移巷帮煤体内的高集中应力。在防冲卸压设计时通常不考虑其对围岩和支护系统的影响,卸压措施在转移巷帮煤体高集中应力的同时对围岩与支护系统造成了严重影响,巷帮围岩完整性遭到破坏,锚杆(索)锚固结构出现劣化,围岩强度和锚固力显著降低,巷帮支护系统的支护作用和抗冲击能力明显降低。

(3)三级支护体系相互不协调。锚杆(索)支护系统、U 型棚、液压抬棚等防护手段被各个击破,无法实现协同防冲。锚杆(索)支护系统未能发挥主动支护作用,巷道在高静载荷作用下出现强烈变形,使得静载作用下锚杆(索)支护系统已接近临界失效状态,U 型棚、液压抬棚及门式支架等防控装备因围岩收缩挤压出现变形、压死和折断,防护装备在冲击地压发生前已失效。

(4)巷帮、底板防护薄弱。从巷道冲击地压显现来看,巷帮、底板显现最为明显,冲击后两帮收缩、强烈底臌,由于巷帮煤体强度低,底板处于裸露状态,使得巷帮、底板成为冲击地压能量释放的通道,巷帮与底板冲击显现难以有效控制。

1.3 深部冲击地压巷道变形破坏机制

冲击地压巷道上方存在的巨厚坚硬砂岩、砾岩易积聚弹性能,随着工作面的回采,巷道上方的覆岩结构受到构造应力、自重应力及采动应力所形成的高叠加应力作用出现破断,厚层坚硬岩层的破断释放高积聚能量,能量在巷道围岩内部形成动载荷,而巷道本身就处于高应力状态,在巷道围岩受到高动、静叠加载荷作用下,当叠加载荷超过巷道围岩冲击临界载荷时,巷道围岩就会出现冲击失稳。此时,若支护系统不能有效抵御高动、静叠加载荷作用,不能充分吸收坚硬岩层断裂所释放的冲击动能就会造成支护系统失效。为了分析深部冲击地压巷道破坏机制,可从应力和能量2 个角度进行分析。

1.3.1 巷道冲击破坏应力条件

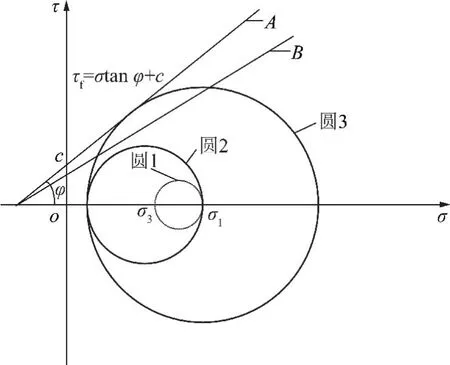

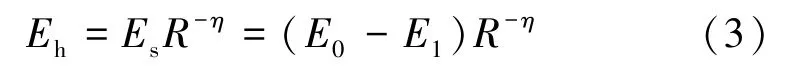

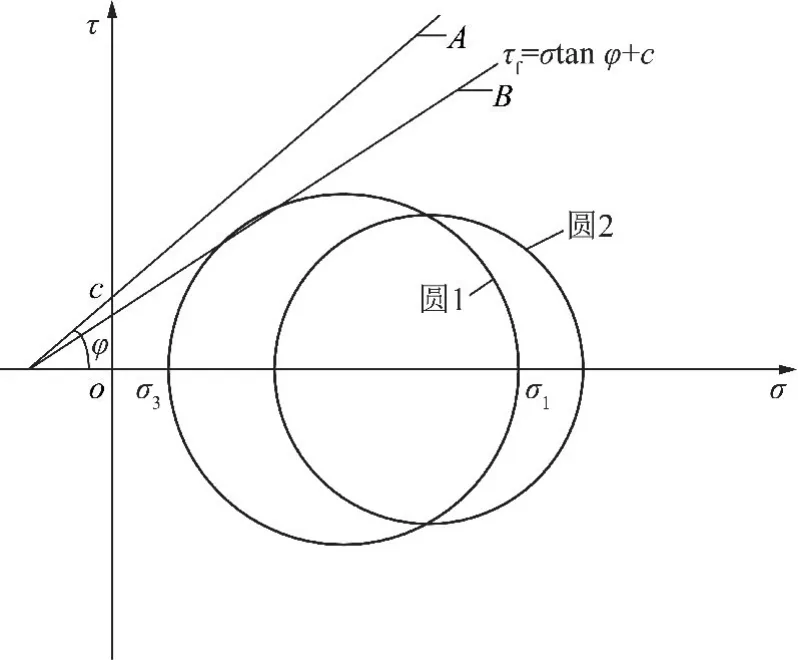

建立的深部冲击地压巷道变形破坏机制示意图如图2所示,其中假设巷道围岩的静载荷为σs,冲击震源产生的动载荷为σ0,根据弹性波传播理论,σd=σ0R-η,其中,σd为应力波传至巷道周围的动载荷;R为震源与巷道间的距离;η为应力波在围岩中的衰减系数。巷帮大直径钻孔会在钻孔周围形成破碎区,当叠加载荷σs+ σd大于临界冲击载荷σbmin时,巷道即会出现冲击失稳破坏。图3为深部冲击地压巷道开挖后各阶段围岩受力的莫尔圆,其中σ1为煤岩体垂直应力;σ3为煤岩体围压;c为煤岩体黏聚力;φ为煤岩体内摩擦角;τf为煤岩体剪应力;σ为剪切面正应力;圆1 为煤岩体原岩应力下的莫尔圆;圆2 为巷道开挖后煤岩体的莫尔圆;圆3 为冲击事件发生后,煤岩体在动、静叠加载荷作用下的莫尔圆,线A为巷道开挖后煤岩体的抗剪强度包络线,线B为大直径钻孔、爆破等巷道内卸压措施实施后围岩抗剪强度包络线。莫尔圆圆心坐标为,半径为

假定冲击地压巷道煤岩体压剪破坏符合莫尔-库伦强度准则,那么影响围岩破坏的主要因素包括动、静叠加载荷、支护力及围岩力学参数[24]。巷道开挖后,煤岩体σ3相应减小,莫尔圆圆心坐标左移,莫尔圆半径增加,莫尔圆由1 调整为2。当巷道上方厚坚硬岩层发生断裂释放冲击动能时,冲击动载荷与静载荷叠加,使得σ1显著增大,莫尔圆圆心右移,莫尔圆半径进一步增加,莫尔圆由2 调整为3,莫尔圆与抗剪包络线A相切,巷道煤岩体处于极限平衡状态;若相交,煤岩体将出现冲击失稳破坏。

图2 深部冲击地压巷道变形破坏机制示意Fig.2 Schematic diagram of failure mechanism in deep rock burst roadway

图3 深部冲击地压巷道各阶段破坏的莫尔圆Fig.3 Mohr circle of deep rock burst roadway in different stages

由于冲击地压巷道帮部通常施工大直径钻孔转移巷帮集中应力,底板施工断底炮切断巷道底板的水平集中应力,上述卸压措施的实施会造成围岩强度的降低和支护结构完整性的破坏,从而使巷道围岩的抗剪强度包络线由A调整为B,进一步加剧了冲击地压巷道两帮和底板的冲击显现程度。

总之,冲击地压巷道冲击破坏程度与巷道围岩静载荷大小、冲击动载荷大小、围岩物理力学参数及支护强度等密切相关。

1.3.2 巷道冲击破坏能量条件

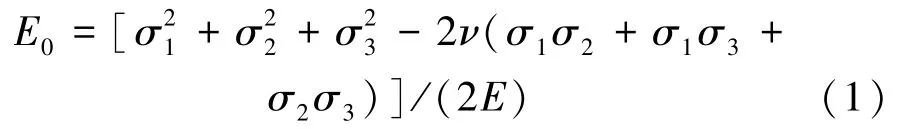

巷道冲击失稳破坏是煤岩体积聚的弹性能释放的过程,煤岩体三向应力下积聚的弹性能[25]为

式中,σ2为煤岩体的中间主应力;ν为煤岩体泊松比;E为弹性模量。

煤岩体未受扰动时,处于三向应力状态,积聚的弹性能较大,一旦受到扰动破坏,立刻处于单向应力状态,向外释放弹性能,释放的弹性能将以应力波的形式向四周传播,其释放的弹性能为

式中,E1为剩余弹性能;Es为释放的弹性能。

释放的弹性能在围岩中传播时,通常以指数形式衰减,震源距巷道距离为R,则应力波传播至巷道周围单位面积的动能为

假设锚杆(索)、钢棚、防护支架等支护系统所吸收的能量为Em,那么经过支护系统吸收后残余的冲击能量为

冲击地压巷道能量破坏准则为:E3> Emin,其中Emin为巷道围岩临界失稳最小能量。残余的能量将以冲击动能、支护系统失效及围岩塑性变形等形式显现,最终造成巷道冲击破坏。

从能量角度来看,影响巷道冲击破坏程度的主要因素为震源能量、震源距离、围岩物理属性、支护系统吸能能力等因素。

采用上述方法直接计算冲击地压释放的能量和冲击破坏范围是比较困难的,为便于现场应用,可采用间接能量校核计算方法或工程类比方法,具体的能量校核计算方法如下:

(1)根据试验巷道的地质条件和生产条件,采用综合指数法对试验区域进行冲击倾向性判定,确定冲击危险性等级和震级,考虑到安全性,震级取最大值。如有类似地质条件巷道掘进和回采过程中的微震监测矿压数据,也可采用工程类比法,确定试验巷道的冲击危险性等级和震级,实测微震数据更符合现场实际情况,通过震级可得出冲击震源释放的能量Es。

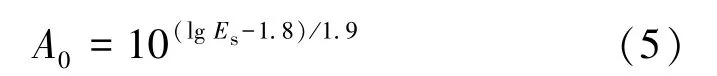

(2)由于围岩结构复杂,围岩冲击波衰减系数η确定困难,可采用间接方法或现场实测的方法进行确定。间接确定是通过式(5)计算得出震源波幅值,将模拟冲击波或实测冲击波曲线导入数值计算软件,通过反演和实验室试验确定围岩力学参数,数值计算确定的震源冲击波传至巷道最近处的冲击振动速度和巷道破坏范围。如现场条件允许,可采用加速度传感器捕捉震源距巷道最近处的加速度,继而得出振动速度。

式中,A0为冲击震源初始幅值。

(3)通过巷道表面围岩震动速度、围岩震动破坏范围和围岩密度等参数,可计算得出巷道围岩单位面积上的动能:

式中,m为巷道表面单位面积上破坏围岩的质量;v为巷道表面围岩震动速度;h为围岩破坏范围;ρ为围岩密度。

(4)锚杆(索)、金属网等支护构件的吸收能量可通过试验室测试,确定单位面积上支护系统的吸收能量Ec;钢棚和防护支架单位面积吸收的能量可通过试验室实验、理论计算等方法确定防护装备吸收能量Ez。为了保留一定的安全系数,巷道围岩临界失稳最小能量Emin可取0,通过计算,可校核支护能力是否满足要求。

2 深部冲击地压巷道“卸压-支护-防护”协同防控原理

2.1 深部冲击地压巷道围岩控制方法

根据上述分析可知,深部冲击地压巷道围岩失稳破坏的主要影响因素为高静载载荷、冲击应力波产生的动载荷及劣化后的破碎围岩,围岩控制方法可从上述3 个方面确定。

解决高静载载荷的方法主要有:优化工作面开采布置、巷道布置,将巷道布置在应力降低区范围内;优化巷道轴向与地应力的方向,使巷道轴向与最大水平主应力方向一致,改善巷道围岩应力状态;采用人工卸压方法[26],转移围岩高应力的峰值和位置,使巷道处于低应力区。由于前2 种方法受现场开采条件限制,通常不便于实施,本文论述的释放高静载载荷的方法主要为第3 种方法,若条件允许,应优先选择前2 种方法。

降低冲击应力波产生的动载荷的方法主要有:通过人工调控手段,弱化坚硬顶板强度和完整性,弱化或消除顶板动载源;在冲击应力波传播路径上设置围岩弱结构,通过弱结构的吸能效应,减小作用在巷道围岩上的动载荷;在巷道内设置锚杆(索)、钢棚、缓冲垫层及防护支架等复合防控吸能结构,通过吸收冲击动能,削减冲击应力波峰值,减小冲击应力波对巷道的破坏效应。

改善破碎围岩力学属性的方法主要有2 种:锚固支护和注浆加固。锚杆(索)支护已成为煤矿巷道最常用的支护手段,高预应力、高强度、高延伸率、高冲击韧性的“四高”锚杆(索)已在冲击地压巷道中得到广泛应用,可有效抑制围岩不连续、不协调的扩容变形[27]。同时,结合注浆加固技术,提高因卸压导致巷道支护范围内劣化围岩的强度和完整性,从而保持支护范围内围岩的稳定;对于需反复开展大直径钻孔卸压的巷道,可采用钻孔安装钢套管的方式防止卸压钻孔破坏锚固围岩,钢套管长度超过锚杆(索)支护范围3~5 m,通过钢管进行多次反复钻进卸压而不破坏支护围岩,巷道支护层不会在反复钻进卸压下受到劣化[25]。

2.2 深部冲击地压巷道“卸压-支护-防护”协同防控原理

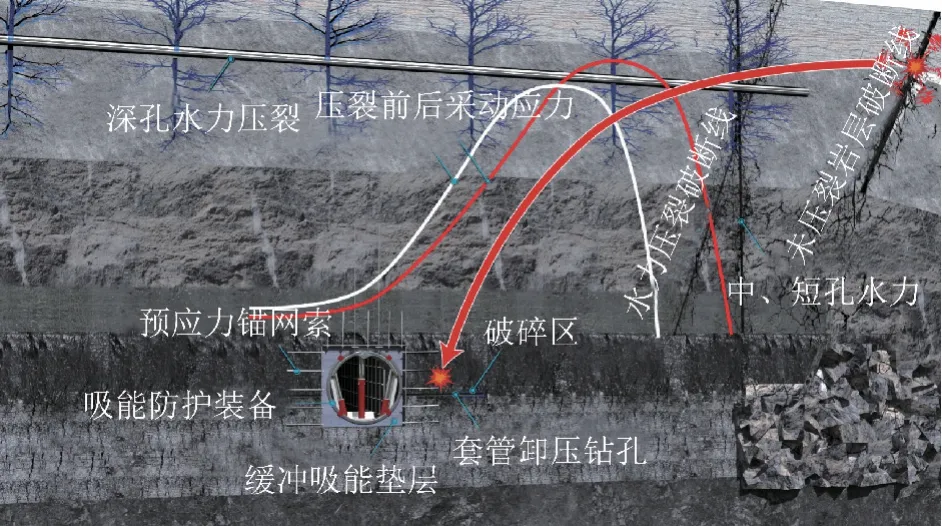

基于上述分析,深部冲击地压巷道围岩控制除采用传统的防冲手段外,其“卸压-支护-防护”协同防控主要体现在3 个方面:①在工作面回采前,利用水力压裂技术或深孔爆破技术对巷道围岩远、近场进行主动卸压,破坏巷道上方厚层坚硬顶板的完整性和强度,从而降低工作面回采过程中采动应力和冲击能量;②通过采用“四高”锚杆(索)主动支护,有效抑制冲击地压巷道的围岩变形,结合套管和注浆技术,重塑劣化煤岩体的完整性和结构,在围岩中形成预应力抗冲击支护结构;③在巷道空间内架设钢棚、防护支架等吸能装备,吸能装备与围岩预留一定的缓冲吸能空间,缓冲吸能空间充填泡沫金属、橡胶垫层或枕木等吸能材料,用于吸收冲击震源产生的冲击动能。通过水力压裂远、近场卸压、预应力锚固支护及吸能装备防护,改善围岩应力状态,减小冲击震源震级,抑制围岩强度劣化,提高巷道抗冲击和能量吸收能力,进而控制深部冲击地压巷道的冲击破坏。深部冲击地压巷道“卸压-支护-防护”协同防控示意图如图4所示。

图4 深部冲击地压巷道“卸压-支护-防护”协同防控示意Fig.4 Schematic diagram of “pressure relief-support-protection”collaborative prevention and control in deep rock burst roadway

(1)深部冲击地压巷道应力转移。深部冲击地压巷道强烈变形和强冲击区域通常位于采动应力影响区域,这主要是由于工作面回采过程中,煤层上方厚层坚硬岩层垮落对临空巷道影响强烈[28],厚层坚硬岩层发生“O-X”破断,破断方向基本与临空巷道轴向方向一致,在上覆岩层的作用下,厚层坚硬破断岩层出现回转,回转作用方向垂直于临空巷道轴向,厚层坚硬岩块对临空巷道产生径向挤压作用。厚层坚硬岩层强度越高、厚度越大、完整性越好,其回转产生的挤压应力越大,临空巷道动力显现越强烈,临空巷道出现强烈变形,甚至冲击失稳。

为了控制临空巷道强矿压、强冲击显现,可采用长、短孔分段水力压裂方法实施远、近场厚层坚硬岩层的压裂,改变厚层坚硬岩层破断结构形成条件,转移厚层坚硬顶板回转形成的高集中应力,降低坚硬顶板失稳诱发集中弹性能释放强度,从应力和冲击震源两个角度控制临空巷道强矿压显现。

(2)深部冲击地压巷道预应力支护。利用高预应力、高强度、高延伸率及高冲击韧性的“四高”锚杆(索)可有效控制深部围岩的强烈变形,预应力锚杆(索)大幅度增加了围岩围压,改善了围岩应力状态,有利于提高巷道围岩自身的抗冲击能力。预应力支护使煤岩体处于受压状态,可抵御冲击应力波在围岩表面产生的拉伸破坏,同时,合理的预应力值可使支护材料充分拉伸,更有利于支护系统与围岩的协调变形。

在冲击载荷、钻孔卸压及爆破等多重因素影响下,巷道两帮和底板围岩逐步劣化,围岩松软破碎,锚杆(索)锚固力低,支护结构难以发挥支护作用,使得巷帮和底板成为巷道的薄弱区域,其易成为冲击地压能量释放的通道。注浆加固能提高围岩的强度和完整性,增加锚杆(索)的锚固作用,提高围岩自承载和抗冲击能力。

假设深部冲击地压巷道煤岩体满足摩尔-库伦准则[24],则煤岩体主应力关系式为

式中,σ1f为煤岩体竖向抗压强度;σc为煤岩体单轴抗压强度。

对巷道围岩进行预应力支护后,围岩的σ3显著增加,其竖向抗压强度σ1f也相应提高,莫尔圆圆心右移,半径也相应减小,莫尔圆由1 调整为2。由于巷道围岩采用了套管钻进卸压,有效抑制了围岩强度的劣化,结合注浆加固,提高了围岩的黏聚力、内摩擦角等力学参数,使围岩抗剪包络线由B调整为A,煤岩体由极限平衡状态调整为弹性安全状态,巷道围岩即使出现冲击载荷,巷道围岩仍能保持稳定。

图5 预应力支护与莫尔圆关系Fig.5 Relationship between prestressed support and Mohr circle

(3)钢棚、缓冲垫层及防护支架等复合吸能结构防护。不同矿井冲击地压显现强度差异较大,预应力锚杆(索)支护抵御的冲击能量通常为104~105J,当冲击能量超过105J 以上时,预应力锚杆(索)支护有出现失效的风险。此时,要采用钢棚、缓冲垫层及防护支架等进行防护,从而实现预应力锚杆(索)支护与钢棚、缓冲垫层及防护支架的功能互补,预应力锚杆(索)支护主要用于控制围岩变形,钢棚、缓冲垫层及防护支架主要用于快速耗散作用在巷道围岩上的冲击动能,通过高刚度、高阻尼作用促使巷道围岩由震动状态迅速进入停止状态。

冲击地压矿井回采巷道的底板通常是冲击能量释放的通道,受限于施工效率和回采的要求,在回采巷道底板进行预应力锚杆(索)支护显得异常困难,再加上冲击地压巷道底板钻孔、断底炮等卸压措施,使巷道底板围岩大范围破坏,给冲击能量传输提供了路径。钢棚、防护支架等防护手段可弥补预应力锚杆(索)的不足,通过增加防护支架底部支护面积,底板增设缓冲垫层,可重点抵御底板的冲击失稳。

(4)冲击地压巷道“卸压-支护-防护”时空关系。要想充分发挥“卸压-支护-防护”协同防控作用,需协调好3 种技术手段的时空关系,巷道开挖前,利用长钻孔区域分段水力压裂技术对巷道上方厚坚硬岩层进行预弱化处理,降低厚坚硬岩层的完整性和所积聚弹性能的释放强度;巷道掘进时,利用高预应力、高强度、高延伸率及高冲击韧性“四高”锚杆(索)进行预应力支护,同时结合套管钻进卸压、注浆加固等手段,提高巷道围岩的完整性,抑制围岩劣化,有效控制巷道围岩变形,提高巷道围岩自身的抗冲击能力,从而为钢棚、缓冲垫层及防护支架等防护装备提供架设空间;工作面回采前,利用中、短钻孔局部水力压裂技术对超前支承压力进行应力转移,通过确定压裂时机和参数,实现超前支承压力的精准转移,同时还要避免压裂对巷道支护范围内围岩的破坏;根据巷道卸压防冲手段,结合套管钻进反复卸压和注浆加固技术,在巷道围岩出现急剧劣化之前完成围岩完整性恢复,防止预应力锚杆(索)支护失效,结合钢棚、缓冲垫层及防护支架等复合吸能防护结构,实现巷道“卸压-支护-防护”协同防控。

总之,从空间和时间上合理布置长孔和短孔水力压裂卸压,降低巷道高侧向支承压力,改善厚层坚硬岩层积聚的高弹性能释放形式,通过预应力支护技术提高围岩自身抗变形和抗冲击能力,结合钢棚、缓冲垫层及防护支架等复合吸能结构,提高巷道空间内能量耗散能力,最终实现冲击能量和巷道耗散能量的平衡。通过科学协调“卸压-支护-防护”3 者的时空关系,使冲击地压巷道能量耗散过程由不稳定、无序、不可控的耗散状态转变为稳定、有序、可控的耗散状态。

3 深部冲击地压巷道“卸压-支护-防护”协同防控技术

3.1 长、短孔分段水力压裂卸压技术

水力压裂技术[29-30]主要由压裂设备、压裂工艺、压裂效果检测等组成,压裂设备包括压裂泵组、高压管路、封隔器、射孔或切槽装置等。为解决深部冲击地压巷道所遇到的强矿压显现难题,中煤科工开采研究院研发了长钻孔区域孔分段水力压裂技术,主要包括岩层定向钻孔技术、水平孔压裂装置、电驱大流量压裂泵组等,长钻孔水力压裂设备组成如图6所示,工作压力达70 MPa,压裂液流量0.6~1.5 m3/min,单孔压裂半径大于40 m,可实施区域压裂,水平段孔长300~800 m,可处理煤层上方30~80 m 的上位坚硬顶板,改变上覆岩层垮落特征,减少坚硬岩层破断的能量释放,同时也可减小厚层坚硬岩层回转的影响范围及传递的应力。

鉴于井下施工要求,又研发了中、短孔局部水力压裂技术,开发了高压跨式封隔器,每个封隔器长度1 m,由加强橡胶和钢丝复合制成,封孔压力达到60 MPa,研发了轻便型高压压裂泵,工作压力60 MPa,可满足井下一般坚硬顶板的压裂需要。

长钻孔分段压裂技术主要用于消除巷道远场坚硬岩层破断释放的强冲击动能,短钻孔压裂技术用于转移巷道围岩近场高集中应力,通过对冲击地压巷道围岩实施远、近场水力压裂,减小致使巷道发生冲击的高静载荷和动载荷,实现巷道的协同防冲。

3.2 高冲击韧性锚杆(索)研制及力学特性

图6 长钻孔水力压裂设备组成Fig.6 Composition of hydraulic fracturing equipment for long borehole

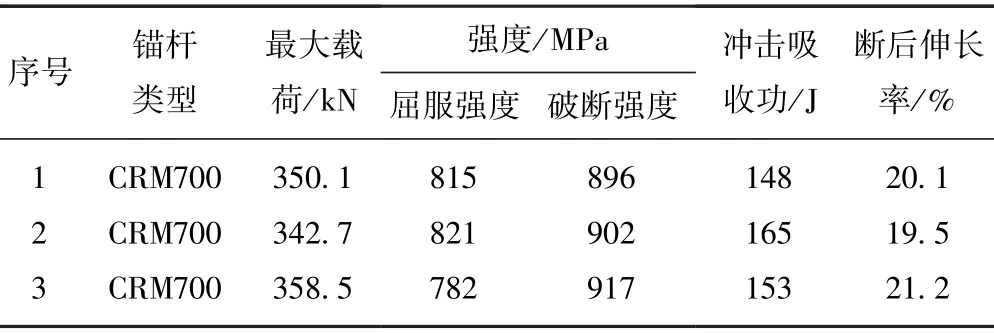

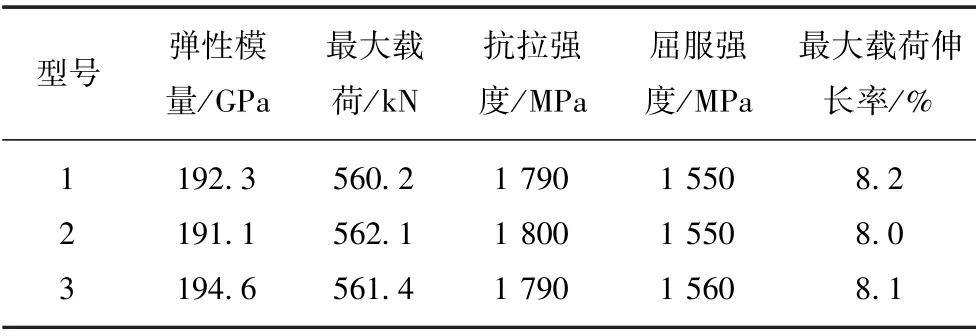

传统的锚杆屈服强度为400~500 MPa,冲击吸收功40~60 J,锚杆强度低,韧性差,不适合在深部冲击地压巷道中使用。为此,开发了高强度、高冲击韧性锚杆(CRM700)支护材料[15],研发的高冲击韧性锚杆杆体力学性能见表1。

表1 CRM700 锚杆杆体力学性能Table 1 Mechanical properties of CRM700 bolt

由测试结果可以看出,新开发的CRM700 锚杆最大破断载荷达到340 kN 以上,屈服强度超过780 MPa,破断强度超过890 MPa,冲击吸收功大于145 J,其综合力学性能较普通锚杆有大幅度提高。

同时,还开发了高强度、高延伸率钢绞线,直径21.8 mm,1×19 股结构,抗拉强度1 790 MPa,伸长率8%以上,与传统钢绞线伸长率3.5%相比,提高了1倍以上。开发的高延伸率锚索在煤炭工业北京锚杆产品检测中心进行了检测,检测结果见表2。

高冲击韧性锚杆和高延伸率锚索的工作曲线如图7所示,图中F1和F3为高韧性锚杆的初始工作阻力和最终工作阻力;ε3为高韧性锚杆最大应变;F2和F22为锚索初始工作阻力和最终工作阻力;ε1和ε2为锚索初始应变和最终应变量;F4,Fi和F5为锚杆(索)共同作用的初始工作阻力、工作阻力和最终工作阻力;εi为锚杆(索)系统的应变量。当支护结构应变位于ε1和ε2之间时,该区间内锚杆和锚索才能共同起到防冲作用,通过提高锚杆和锚索的强度、冲击韧性、延伸率等力学指标,可增加两者协同防冲的工作区间。锚杆(索)协同防冲工作区间满足:

式中,FGi为高冲击韧性锚杆工作阻力;FSi为高强锚索工作阻力。

表2 高延伸率锚索测试结果Table 2 Test results of high elongation anchor cable

图7 锚杆(索)工作阻力曲线Fig.7 Working resistance curves of anchor bolt(cable)

在冲击地压巷道支护设计时,要根据围岩压力、冲击载荷大小等因素,合理设计锚杆(索)的预紧力,使Fi = FGi + FSi,这样在受到冲击载荷作用时,才能充分发挥高冲击韧性锚杆和高延伸率锚索的力学特性。

3.3 钢棚、缓冲垫层及防护支架等复合结构吸能防护技术

当冲击地压释放的能量超过105J 时,单独采用预应力锚杆(索)支护难以控制巷道的围岩稳定,需配合钢棚、缓冲垫层及防护支架进行防护,防护设备在巷道空间内形成吸能结构,其主要作用在于与锚固结构形成复合吸能结构,通过复合吸能结构的能量耗散和阻尼作用,将冲击地压释放的高动载荷削弱为低动载荷,吸收冲击地压释放的能量,有效控制冲击地压造成巷道顶底下沉、底板隆起及两帮收敛。

钢棚、防护支架通常具有高的支护阻力,在一般冲击地压条件下,能避免巷道冲击破坏。但在强冲击条件下,如新巨龙矿发生的断层滑移型冲击地压,冲击能量达到107J 以上,极高能量产生的动载应力波造成巷道围岩快速冲击,强冲击载荷致使型钢棚弯折、棚腿折断,支架泄压阀来不及开启而出现立柱爆缸、折断的现象。同时,冲击地压发生位置难以提前预测,导致安装的钢棚、支架因偏载而倾倒失效,即使在钢棚连接处、支架立柱等位置设置吸能构件,吸能构件也难以充分发挥吸能作用。因此,采用钢棚与防护支架防护时,复合防护结构在正常条件下要有较高的支护阻力,静载作用下复合防护结构不能出现失效的现象,同时冲击载荷作用时,复合防护结构要以塑性变形吸能为主,而不宜以弹性能积蓄,并且复合防护结构要能防止巷道四周各个方向的冲击能量,尤其是巷道两帮和底板的冲击动能。

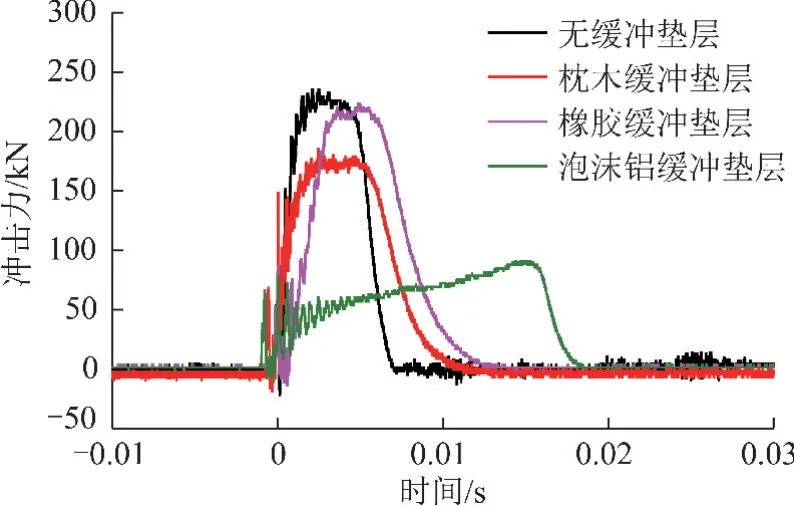

针对冲击地压巷道变形的特点,研发了两柱八字形框架式防护支架(ZFC4200/26/42),防护支架如图8所示,支架高度2 600~4 200 mm,宽度430 mm,初撑力3 091 kN,工作阻力4 200 kN,单架质量4.3 t。防护支架顶梁设置有吸能材料,可吸收顶底板冲击产生的能量;顶、底梁分别安装了铰接式三角防冲装置,可防止顶底板冲击时顶底梁折断;采用立柱防冲柱窝和高强度单伸缩防冲立柱,可防止立柱冲击折断;大流量液控系统与大流量安全阀可通过快速开启流量阀吸收冲击能量,最后采用八字形立柱布置形式,更有利于防止底板冲击。由于巷道四周方向均会出现冲击,单独采用吸能构件对冲击方向要求严格。因此,除在钢棚、防护支架上设置吸能构件外,钢棚、防护支架与围岩间宜填充缓冲垫层,缓冲垫层能吸收巷道四周各个方向的冲击动能。图9为钢棚与围岩间采用不同缓冲垫层时的冲击力时程曲线,从图中可以看出,不采用缓冲垫层时,围岩动载荷达到235 kN,采用橡胶、枕木、泡沫铝缓冲垫层后,冲击作用力衰减至219,175 和90 kN,缓冲垫层能有效衰减冲击应力,延长冲击作用时间,从而减小冲击动载荷对围岩和支护结构的破坏效应。

3.4 “卸压-支护-防护”参数确定方法

在进行冲击地压巷道“卸压-支护-防护”参数设计时,可采用动态信息设计法、工程类比法、数值模拟法等多种设计方法,具体设计流程如下:

(1)现场调查与巷道围岩地质力学评估。通过调研试验巷道地质条件和生产条件,对围岩进行地质力学测试,评估试验巷道冲击危险性和冲击能量震级。

图8 两柱八字形框架式防护支架Fig.8 Two column and eight shape frame type anti impact hydraulic support

图9 钢棚与围岩间不同缓冲垫层冲击力曲线Fig.9 Impact force curves of different cushion between steel shed and surrounding rock

(2)区域压裂设计。根据试验区域坚硬岩层赋存特征、冲击地压类型及压裂裂纹扩展情况,初步确定区域水力压裂方案。通过对试验区域进行微震监测,评估区域压裂后试验巷道冲击能量大小和位置,以确定区域压裂是否充分。

(3)巷道支护设计。根据巷道断面、围岩地质力学测试结果及冲击危险性等综合因素选择合适的支护方式、支护材料和参数,既要有效控制巷道静载下的变形,又能控制巷道的冲击载荷。采用锚杆支护设计时可选用动态信息设计法、工程类比法、及能量校核法等。

(4)钢棚、防护支架等设计。钢棚与防护支架主要是控制巷道空间内的冲击动能,为实现其与锚杆支护的协同控制作用,钢棚、防护支架与围岩间要充填缓冲垫层,避免防护装备与锚杆支护的动态工作阻力的不协调。根据冲击能量计算方法可获得巷道表面围岩单位面积的冲击动能,通过核减锚杆支护结构吸收的能量,最终计算钢棚与防护支架需吸收的能量大小,然后确定钢棚与防护支架的型号和布置参数。

由于卸压、支护及防护3 种手段相辅相成、相互影响。设计时,不但要考虑到冲击地压巷道防控的安全性,还要根据试验巷道地质条件和生产条件,综合考虑3 种手段的经济性、便捷性及可行性,选择合适的手段,使3 种手段优势互补,充分发挥3 者的协同防控作用。

4 “卸压-支护-防护”协同防控技术实践

由于各个冲击地压矿井的地质条件和冲击强度差异较大,在冲击地压巷道应用“卸压-支护-防护”协同防控技术时,要根据矿井实际条件选择相应的技术措施。冲击强度属于弱冲击条件时,可选用卸压与支护2 种防控手段,冲击强度属于中等和强冲击条件时,应从卸压、支护与防护协同防控方面着手,根据围岩冲击类型,冲击机理及冲击强度,选择合适的协同防控技术,做到冲击地压巷道的分类、分级协同防控。

4.1 蒙陕某矿协同防控技术实践

内蒙古某矿是蒙陕地区典型的冲击地压矿井,矿井设计生产能力1 500 t/a,埋深700 m,地质条件简单。由于矿井开采强度高,巷道断面大,巷道冲击地压显现强烈,多次出现中等能量冲击地压,冲击发生后,底板瞬间隆起,巷道锚固体稳定性大幅度降低,受工作面超前压力的影响,后期巷道两帮变形超过1.5 m,部分锚杆、锚索出现破断,顶板浅部围岩出现漏顶、坍塌等现象,现有支护方式难以保证巷道的安全使用。

该矿主采3-1 煤,厚6.4 m,平均单轴抗压强度29 MPa,直接顶为粉砂岩,厚5.9 m,平均单轴抗压强度25 MPa,基本顶为粗粒砂岩,厚47.58 m,平均单轴抗压强度35 MPa,底板为砂质泥岩,厚9.8 m,平均单轴抗压强度24 MPa。3 个主应力的大小及方位分别为σ1= 37 MPa,方位角60°,倾角41.5°;σ2=12.7 MPa,方位角- 48.3°,倾角 15.5°;σ3=11.5 MPa,方位角206°,倾角44.4°。采用综合指数法对402 工作面回采巷道冲击危险性进行评价,综合判定为中等冲击危险区域,冲击地压震级位于2.0~2.4 级。

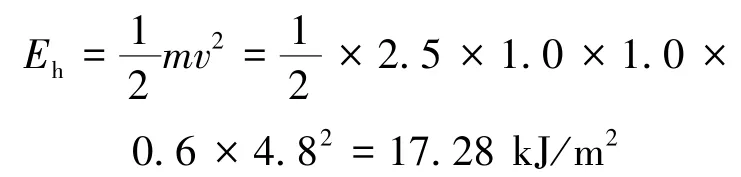

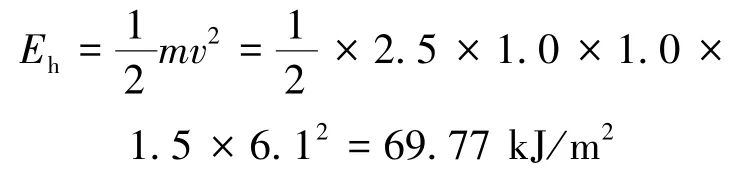

采用工程类比法,根据临近工作面回采过程中微震监测结果,确定402 工作面的水力压裂方案。冲击地压震级为2.4 级时,采用数值计算方法得到围岩震动速率最大值为4.8 m/s,粉砂岩破裂厚度达到0.6 m 以上,考虑到极端破坏情况下,破坏深度定为1.0 m,粉砂岩密度定为2 500 kg/m3。则单位面积上顶板发生冲击地压后释放的动能为

顶板高冲击韧性锚杆(MG500 号)吸收的能量为7.0 kJ/m2,高强锚索吸收的能量为10.6 kJ/m2,自由段为4 m 的高强锚索吸收的能量为42.4 kJ,单位面积上打设的锚索数量按照0.25 根计算,则高强锚索吸收的能量为10.6 kJ/m2,高强金属网吸收的能量为2.2 kJ/m2,则顶板单位面积上总吸收的能量为19.8 kJ/m2,采用高冲击韧性锚杆(索)已基本能够实现防冲要求。为控制工作面回采期间超前支承压力下的围岩强烈变形,可采用垛式支架进行控制。402工作面回采巷道具体的控制方案如下:

(1)卸压方案。两帮卸压钻孔直径153 mm,深度20 m,排距1 m;压裂卸压钻孔沿巷道轴向布置,倾角60°,深度50 m,间距10 m,每隔3 m 压裂一次,单次压裂时间30 min,压裂25~40 MPa。

(2)支护方案。3-1402 辅运巷宽5.2 m,巷高4.1 m,采用高冲击韧性锚杆(索),锚杆直径22 mm,长度2.4 m,顶板锚杆间排距为900 mm×1 000 mm,锚索直径21.8 mm,长度6.3 m,间排距1 800×1 000 mm;巷帮锚杆间排距850 mm×1 000 mm,巷帮锚索长度5.3 m,间排距1 500 mm×2 000 mm;顶板采用钢筋网护顶,巷帮采用菱形网护帮。

(3)防护措施。工作面回采时,回采巷道超前150 m 架设垛式支架进行防护,支架型号为ZT 14000/28/45,每8 m 架设1 架。

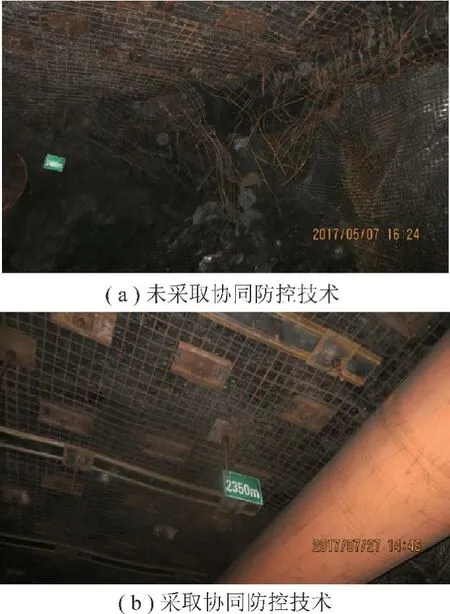

采用协同防控技术后,3-1402 辅助运输巷围岩变形得到显著改善,试验区域微震事件数量显著增加了211.09%,但微震事件总能量反而降低了58.6%,微震事件平均能量降低了86.69%,工作面推进每米释放的能量降低了74.88%,巷道顶板下沉量减小了64.2%,两帮移近量减小了55.9%,微震活动事件及能量统计如图10所示,协同防控技术试验效果如图11所示。由此可以看出,采用协同防控技术后,顶板上部覆岩能量释放由单次高能量释放向多次低能量转变,微震频次有一定增加,但微震能量显著降低,煤岩体内的弹性能更多的是以小能量的形式进行释放,这说明协同防控技术改变了上覆厚层坚硬岩层能量释放形式。

4.2 义马常村矿协同防控技术实践

义马矿区的常村矿由于受F16 断层和巨厚坚硬砾岩的影响,冲击地压灾害十分严重,多次发生大能量冲击地压灾害。采用综合指数法对21220 下巷冲击危险性进行评价,综合判定为强冲击危险区域,冲击地压震级位于2.4~2.8 级。

21220 下巷埋深815 m,2-3 煤厚7.9 m,煤层上方泥岩厚度32.1 m,直接底炭质泥岩,厚度6.2 m。泥岩厚度大,遇水风化、碎胀,导致巷道出现强烈底臌。在试验巷道内进行地应力测试,测点最大水平主应力25.25 MPa,最小水平主应力为13.46 MPa,垂直主应力为19.08 MPa,最大水平主应力方向为N23°W。

图10 微震活动事件及能量统计Fig.10 Microseismic activity events and energy statistics

图11 协同防控技术试验效果Fig.11 Experimental results of three-stage coordinated anti scour technology

鉴于义马矿区的地质条件,坚硬岩层距离煤层巷道较远,不宜采用水力压裂。冲击地压震级为2.8 级时,采用数值计算方法得到围岩震动速率最大值为6.1 m/s,泥岩破裂厚度达到1.2 m 以上,考虑到极端破坏情况下,破坏深度定为1.5 m,泥岩密度定为2 500 kg/m3。则单位面积上顶板发生冲击地压后释放的动能为

顶板高冲击韧性锚杆(CRM600 号)吸收的能量为9 kJ/m2,高强锚索吸收的能量为10.6 kJ/m2,自由段为4 m 的高强锚索吸收的能量为42.4 kJ,单位面积上打设的锚索数量按照0.5 根计算,则高强锚索吸收的能量为21.2 kJ/m2,高强金属网吸收的能量为2.2 kJ/m2,则顶板单位面积上总吸收的能量为32.4 kJ/m2,每台U 型钢棚吸收能量约60 kJ,排距1.2 m,巷宽5 m,单位面积吸收能量为10 kJ/m2,液压抬棚和门式支架共吸收能量约为1 000 kJ,排距和巷宽按照5 m 计算,单位面积吸收能量为40 kJ/m2,则锚杆(索)、U 型棚及防护支架的吸收能量共计82.4 kJ/m2,三级防控体系基本能够满足防控要求。21220 下巷具体的控制方案如下:

为了控制常村矿冲击地压巷道失稳破坏,利用“卸压-支护-防护”协同防控技术对21220 下巷进行了控制,控制方案如下:

(1)卸压方案。巷帮卸压钻孔直径118 mm,排距0.9 m,孔深22 m;底板断底爆破孔直径75 mm,间距1 m,孔深6~8 m。

(2)支护方案。采用高冲击韧性锚杆(索)支护,直径22 m,长度2.4 m,顶板锚杆间排距为900 mm×900 mm,锚索直径21.8 mm,长度6.3 m,间排距1 800×900 mm;巷帮锚杆间排距900 mm ×900 mm,巷帮锚索长度4.3 m,间排距1 800 mm×900 mm;顶板和巷帮均采用菱形网。

(3)防护措施。掘进迎头架设36U 钢棚,棚距1.2 m,钢棚与围岩间用枕木背实,确保钢棚与枕木有效接触;工作面回采前,超前工作面300 m 交替架设液压抬棚和门式支架。

采用协同防控技术后,巷帮变形量从2 000 mm减小到545 mm,顶板下沉量从500 mm 减小至110 mm,巷道变形量得到了有效控制。“卸压-支护-防护”协同防控技术替换传统支护方式后,巷道经受多次中等能量冲击事件后,防护结构有效耗散了冲击动能,支护结构未出现破断失效的情况。

鉴于冲击地压发生的复杂性,尚未形成成熟的定量设计方法。本文提出的“卸压-支护-防护”防控原理、技术及参数确定方法仍处于探索阶段,仅作为冲击地压巷道协同防控的参考,要实现其定量设计还有许多研究要完成。

5 结 论

(1)义马矿区深部冲击地压巷道强矿压显现的主要原因为高叠加动静载荷、各防冲技术手段互相弱化及各级防护系统的不协调。卸压技术手段使围岩和支护系统劣化,甚至失效,大幅度降低了支护系统的抗冲击能力。各防冲技术手段间未能实现协同防冲作用,在高叠加动、静载荷作用下,各防冲结构单元被各个击破,造成巷道围岩冲击破坏。

(2)提出了深部冲击地压巷道“卸压-支护-防护”协同防控原理。通过对巷道围岩进行远、近场卸压,降低回采巷道采动应力峰值和冲击震源能量,利用“四高”锚杆(索)主动支护,结合套管和注浆技术,重塑劣化煤岩体的完整性和结构,提高围岩的自承载和抗冲击能力;结合钢棚、缓冲垫层及防护支架,通过高阻尼作用快速抑制巷道围岩的冲击震动。通过科学协调“卸压-支护-防护”3 种技术手段的时空关系,使冲击地压巷道能量耗散系统由不稳定、无序、不可控的耗散状态转变为稳定、有序、可控的耗散状态。

(3)开发了深部冲击地压巷道“卸压-支护-防护”协同防控技术。提出了长、短孔分段水力压裂工艺,研发了配套的压裂机具和设备,压裂压力达70 MPa,压裂半径40 m,水平钻孔可达800 m;研发了高冲击韧性锚杆(索),高冲击韧性锚杆屈服强度780 MPa,冲击吸收功大于145 J,高延伸率锚索抗拉强度1 790 MPa,伸长率8%;防护液压支架工作阻力4 200 kN,可吸收多方位冲击动能。

(4)研究成果在蒙陕和义马典型冲击地压矿井开展了工业性试验,“卸压-支护-防护”协同防控技术改变了厚层坚硬岩层冲击能量释放形式,有效抵御了高动、静叠加载荷,减小了巷道围岩整体冲击变形,控制了深部冲击地压巷道围岩稳定。