拓扑优化在产品设计中的应用

2021-03-08梁健李晓杰

梁健 李晓杰

摘要:为了丰富产品造型设计的方法,加强造型设计与制造工艺之间的联系,使设计过程融入更多的理性因素。分析了拓扑优化的设计过程,拓扑优化方法对于造型设计与结构设计的影响,拓扑优化与参数化设计计算方式的差异,增材制造技术对于拓扑优化的意义等问题,以产品设计实例说明了拓扑优化在产品造型设计中的应用。明确了拓扑优化是一种客观的设计方法,以产品结构优化设计为目的,约束造型产生的条件是载荷,通过数学的计算,得出造型结果,造型包含了形式特征与结构要求,可以应用于造型设计。为产品造型设计提供了参考。

关键词:工业设计 拓扑优化 造型设计 增材制造 参数化

中图分类号:TB472

文献标识码:A

文章编号:1003-0069( 2021) 03-0137-03

引言

随着计算机科学技术的飞速发展,结构优化设计已成为获得轻量化和高性能结构的最重要手段之一[1]。拓扑优化是一种确定最佳结构型的设计方法,它已被广泛应用于工程领域。以提高产品的结构性能,拓扑优化以载荷为设计变量,约束產品的造型结果,其无需初始构型,根据施加载荷的变化,可得到意想不到的设计结果。在造型设计与结构设计领域是一种全新的设计方法。由于拓扑优化的造型空间穿插特征相对较多,大都以不规则形态为主,虽然可以得到优化后的模型文件,但是在生产制造环节就会遇到很多问题,3D打印技术的日趋成熟,加速了拓扑优化计算结果的生产制造进程,也推动了拓扑优化方法在产品设计中的应用。

一、拓扑优化概述

拓扑优化是结构优化的一种方法,结构优化设计发展于19世纪60年代,将数学中的最优理论应用于工程设计,以纯理性的方式解决设计问题,帮助人们快速地找到合理的设计结果,提高了设计效率。结构优化设计可以划分为3个层次:优化结构元件的参数,称为参数优化或尺寸优化:优化结构的形状,称为形状优化:优化结构的拓扑结构,称为拓扑优化[2]。

(一)拓扑优化的主要方法

结构拓扑优化包括离散结构的拓扑优化和连续变量结构的拓扑优化。离散结构拓扑优化应用范围相对较小且难度较大,设计结果也不利于加工制造。目前应用的拓扑优化方法基本都是连续结构拓扑优化,随着增材制造加工技术的成熟,两者经常配合使用,以达到结构与材料的最优平衡。连续体结构拓扑优化方法目前比较成熟的是均匀化法、变密度法和渐进结构优化法[3]。

均匀化拓扑优化1988年作为一种结构优化的方法被发表,其原理是把尺寸优化感念应用于拓扑优化中,把复杂的优化过程转换为难度相对较小的尺寸优化。可以在确定约束条件较少的情况下进行优化计算,以材料的空间分布形成的孔洞形态与受力结构材料分布之间的关系为优化目标。均匀化拓扑优化的优化目标是整体结构的柔度优化,这种方法的好处是原理成熟,存在最优解。缺点是模型穿插结构过多,形态分布复杂,对加工制造的要求难度较大。

变密度拓扑优化法的原理是假设构成结构的材料密度与材料的某一个或几个物理参数存在函数关系,材料的密度可在区间[0,1]之间取值[4]。当优化目标的密度值在[0,1]之间任意连续取值时,如果优化目标的结构为孔洞,则单元的密度值为0,如果优化目标的结构为支撑,则单元的密度值为1,如果密度值在0-1之间,则优化计算时,使密度值更好的偏向0或1。变密度拓扑优化的优化目标也是整体结构的柔度优化。优点是计算效率高,变量少,原理成熟。缺点是由于变密度拓扑优化方法会优化密度边界的折中值,优化结构的边界会出现棋盘格现象,不利于之后的加工制造。

渐进结构拓扑优化法,其原理为逐步删除无效与低效率材料来达到拓扑优化的目的[5]。以应力为约束条件,优化的结果是得到最小的质量为目标,渐进结构拓扑优化法可以采用两种优化过程,一种是以应力的变化针对材料的分布做形状的调整,一种是对低应力区域进行材料的删减。渐进结构拓扑优化法的设计目标是以保证结构强度的前提下进行最小质量的优化计算。其优点是方法实用,算法清晰简易,容易实现,缺点是震荡次数与迭代步数过多,并且存在棋盘格现象。

(二)拓扑优化设计与数化设计的差异

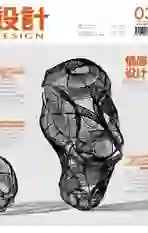

值得注意的是经过拓扑优化设计的产品造型很容易与参数化设计相混淆,两者在成型算法上还是有区别的。参数化的成型原理是以不同的细胞单元为基础,通过差异性的规律运算,使数据的关联重复语言形成一种数阵和逻辑,运用数字技术使其特征形式化,就会呈现连续渐变的复杂形态[6]。参数化的计算目标不是整体目标,其结算结果也不是对整体的分割。参数化是以目标与目标之间的作用方式作为计算的目标,参数化计算得到的形态只是元素之间关系的体现(图1),参数化的约束也是可以无限添加的,这样就能得到看似复杂,确有某种联系的连续形体,这些形体也可能带有明显的随意性。参数化的成形特点是由内到外,以独立元素为基础,以元素之间的关系为变量,好似一种复制变形似的扩张,这样形成的造型体现了元素的连续变化,空间的矛盾性,内外空间分界的模糊性,产生了一种自然的无序过度。参数化表现的只是形态之间的逻辑关系,一般不涉及其他因素。拓扑优化是以造型整体为设计基础,通过计算作用于形体的载荷变化删减材料(图2),虽然有些时候两种计算方式得出的形态很像,但其成型规律正好相反,参数化是从小变大,拓扑优化是从大变小。

(三)拓扑优化与增材制造

单从结构优化或是造型变化的角度考虑,拓扑优化方法在产品设计中有多明显的好处,如果考虑生产制造,批量加工,拓扑优化的局限性就突显出来了,由于拓扑优化的过程带有些许的非控制性,约束条件的轻微改变,如受力角度的轻微改变也可能导致结构的明显差异,而且拓扑优化大都要施加几个约束条件,这就使得拓扑优化的形态结构基本都是不规则形体,形体多以不规则的扭曲,穿插,开孔等形态呈现(图3、4),传统的注塑,铣削,冲压等制造工艺都不能完全的还原拓扑优化的结果,很多时候经过优化的形态还要进行人为的修改,以达到加工要求,但是这样也会破坏产品的优化结果。增材制造技术(AM),俗称为3D打印,通过层层累积材料制造结构零件。这种制造工艺推翻了传统的“减材”“等材”的制造理念[7],3D打印不受目标产品复杂程度的限制[8],使得带有复杂几何特征的创新结构的制备成为可能。

二、拓扑优化在产品设计中的应用

2016年5月空中客车集团APWorks GmbH发布了世界上第一辆3D打印摩托车Light Rider(图5),目前3D打印技术已经比较成熟,Light Rider的制造工艺并没有引起设计界的太多兴趣,而是Light Rider的造型显得与众不同,Light Rider车身是一种整体的不规则镂空造型,这与很多数字化建模方法得出结果很像,例如:参数化设计,分形设计。其实Light Rider车身骨架采用了一种全新的设计方法:拓扑优化设计。从造型角度观察,Light Rider的外部轮廓设计加入了主观的造型元素,例如前端的油箱造型,从车把到座椅的之间的弧线凸起,完全模仿了油箱的造型,如果从结构与功能方面考虑,这种形式更多起到装饰作用,如果完全按照结构要求去设计,造型的变化就会显得单调。从结构角度分析,Light Rider的车身设计是完全基于连续结构拓扑优化,连续结构的好处是所有的孔洞关系都是根据载荷计算出的,这样产生的造型尽管孔洞形式可能过多,但是造型的空间关系在视觉感官上也会显得整体,不会过度混乱,造型开始与结束的位置不会产生突然的转折。Light Rider车身由两个部分组成,车身主体和后轮的悬挂,单独观察两个部分,每个部分都保持了造型的整体性。拓扑优化最开始应用在产品设计大都只采用连续结构拓扑优化,随着制造技术的发展,目前大都同时综合应用离散结构拓扑优化和连续结构拓扑优化进行产品设计。

对于传统的产品造型设计,设计师大都以自己的审美直觉和经验进行设计,这也是造型设计师与结构设计师在设计项目中的主要矛盾。由于造型设计中的主观因素过多,在设计结果验证方面,校对目标与破坏性试验也会浪费过多精力。主观的造型设计大都是从造型的轮廓出发,逐步细化,这时线型的变化依据是设计师的审美取向,设计具体化之后在进行结构的验证,造型的形式与结构之间的矛盾也是在这时体现出来。拓扑优化设计恰恰与主观的造型设计相反,进行产品结构与形态的拓扑优化之前,首先要确定拓扑优化空间,如某些结构支撑,产品的表面覆盖等产品结构特点,都是客观的结构属性,而不是以造型的美学属性为设计的出发点,这就调和了结构功能与造型设计之间的关系。由于多拓扑优化的计算方式是迭代运算,所以在最初设计时,可以相对自由的布置形态分布,例如:如果以结构优化设计为目的,考虑产品的性能,装配等问题,就可以选取相对较大的结构区域,而不必去照顾细节,可以把相邻的多个结构关键点,统一成一块区域,这样可以最大化地挖掘优化地潜力,同时也为造型设计预留了空间。

(一)拓扑优化在结构与功能设计的应用

骨髂矫正与骨折后的保护是医疗领域一个普遍的问题,固定的方式有内固定和外固定[9],针对矫正产品的设计大都把功能与结构放在第一位。传统的外部固定方式用石膏把患处完全包裹,骨骼的恢复时间一般较长,石膏固定的方式护具重量较重,透气效果十分不好。2013年Jake Evill公开了一种3D打印外部护具的方法(图6),首先通过三维扫描技术得到患处的三维数字模型,经由优化技术设计护具的结构造型,最后用3D打印技术生产制造,从图6中可以看出,第一代的优化计算结果,结构分布还是比较平均,孔洞的大小也是一种可见的逻辑变化形态,这个设计制作过程还是以3D打印技术为支撑,辅助的加入结构优化,此款护具的孔洞与参数化设计的结果十分相似,孔洞的功能主要体现了轻质化与透气的舒适性,造型构成还看不出载荷分布的情况,此时的产品造型并没有实质性的改变。造型以手臂的轮廓为依据,没有多余的装饰。

2015年Scott Summit设计了一款全新的医疗护具(图7、8)此款护具已经针对形状结构材料分布进行了多方面的拓扑优化处理,此时,护具的镂空部分采用的是离散结构拓扑优化进行设计的,离散结构拓扑优化的特点是形成一种类似桁架结构的支撑,离散结构拓扑优化的设计结果,形式上空闯造型的连接关系不是很流畅,但是能够大大的减少材料的使用率,同时有效地减轻产品的重量,最开始离散结构拓扑优化方法使用率较低,是因为制造工艺要求比较高,离散结构拓扑优化产生的造型,所有的传统加工方式都不適合,因为其结构的是一种不规则的桁架,3D打印技术的成熟也是离散结构拓扑优化能够应用的前提,从图了观察产品的结构特点,护具的外部轮廓造型的连续性很强,但是内部的网状结构,与Light Rider相比,连续性有些生硬。大都是直线交错似的网格,此时离散结构拓扑优化还是辅助设计状态,在体积较大的产品设计中很少应用,Light Ride的设计比Scott Summit护具的设计时间晚,也没有采用离散结构拓扑优化参与进行设计。

此时拓扑优化主要辅助结构设计,可以根据患者的骨骼保护要点,进行分区域的优化。只要输入主要受力的区域的不同载荷要求,就可以优化出最优的材料与刚度配合,通过边界的变化,非结构优化区域也可以进行材料的分布优化,这样设计的产品结果可以同时满足多个技术指标,例如:主要受力区域的强度要求,贴合手形的人机工程要求,对非保护部位的最小限制,产期佩戴的透气性等舒适度要求。这些问题都可以同时得到满足。本案例是以结构与强度为设计出发点,在产品造型上也体现出了较大的差异,虽然产品的材料减少了,但结构造型合理了许多,结构强度也没有减弱,体现了以结构为约束条件设计造型的过程。

(二)拓扑优化在产品造型设计中的应用

产品造型即人工塑造产品的形态,是在考虑产品美学的基础上,将设计概念通过几何形态表达出来的过程[10]。在抽象造型方面,设计师大都以自己的主观意象进行造型的设计研究,这些方法大都不是直接与结构相关。

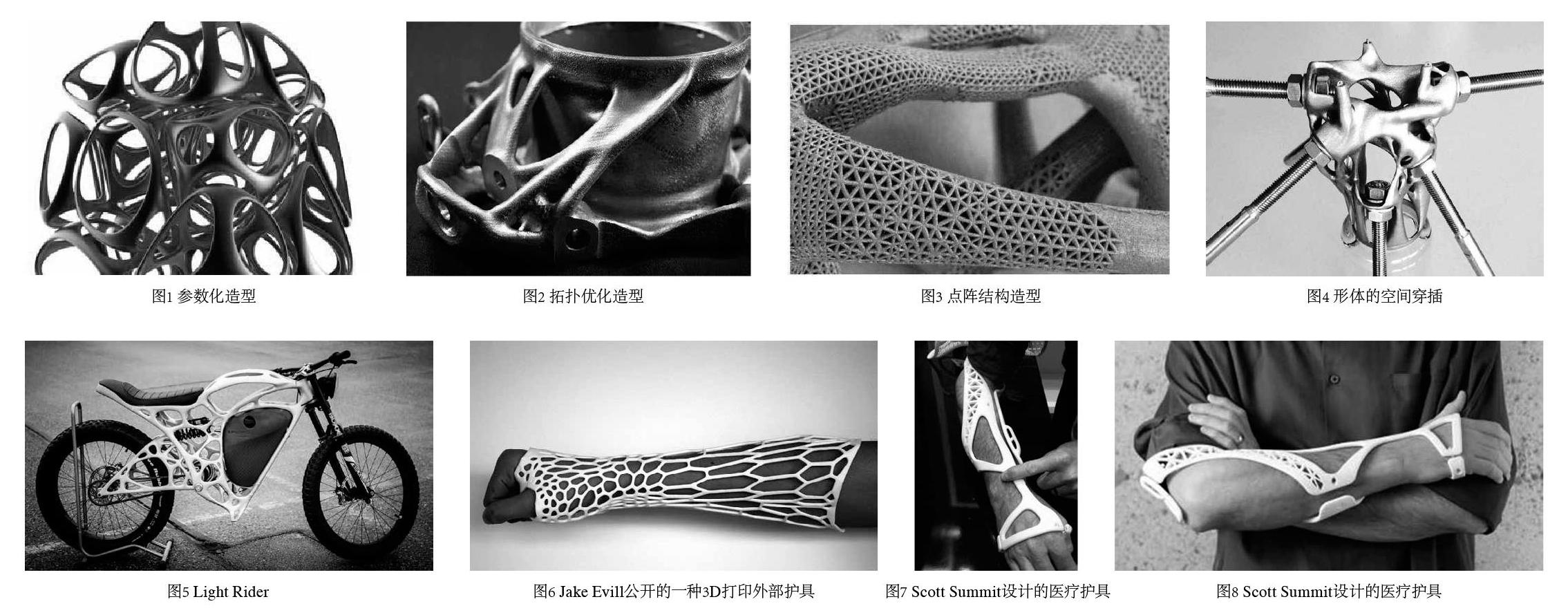

拓扑优化方法应用在造型设计方面最著名的例子是设计师Joris Laarman的“bone chair[11]。制作“bone chair”(图9)的想法可以追溯到1998年,德国通用汽车公司的子公司欧宝开发了一款造型成像模拟软件,针对发动机的悬置与发动机底座的优化设计,其目的是使用最少的材料固定设计元件,在不削弱元件固定于支撑的情况下,去除不必要的材料。Joris Laarman看到这个过程后,发现新的造型生成过程和生物进化的原理完全相同。欧宝设计的软件可以模拟在需要增加强度的地方添加材料,不需要支撑的地方删除材料,创造出一种最少材料达到最大强度的设计(图10),这也是拓扑优化的设计过程。在设计”bone chair”时,确定使用铝作为制作材料,计算的公式由此进行了针对材料的改进,这样使得bone chair的形状显得更加纤细,从设计结果来看bone chair造型空间穿插造型特点明显,但是椅子靠背后面部分与椅子的支撑部分的造型显碍过于复杂,结构特点更加突出,这可能是Joris Laarman把主要精力放在的造型设计方面,将其造型与Light Rider和Scott Summit设计的护具进行比较,两者都是基于结构设计,造型是自然形成的,而是bone chair是以造型为目的,这样会导致约束设置的过度或是重复,由于拓扑优化对于载荷的变化反应很敏感,轻微的变化也会导致设计结果产生很大的差异,bone chair造型体现的形式美和人机工程学结构体现的都不是很好,整体更像是一种实验性质的探索,其造型特征接近雕塑似的艺术品,而不是基于商品的设计。也是由于bone chair的造型结合了拓扑优化的特点,当Joris Laarman拿着模型去寻找加工工厂时,却遭到了所有公司的拒绝,因为bone chair的造型特点基本与当时所有的机械加工方式不兼容,最后菲尔·威尔德经营的一个小作坊接受了这个任务,使用的是传统铸造技术做了第一把”bone chair”(图II、12)。

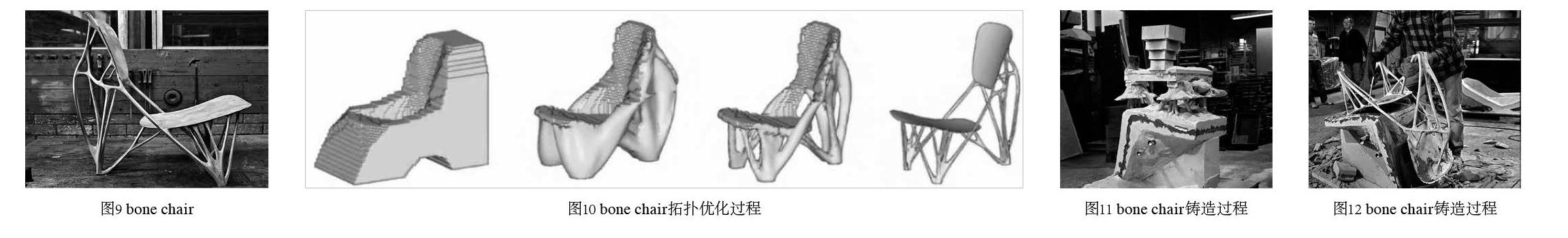

随着3D打印技术的成熟bone chair的造型与制作也发生了变化,Joris Laarman设计的“aluminum gradient chair”(图13) 2014在美国纽约的friedman benda画廊首次展出,使用了新的优化算法,完全体现了拓扑优化在结构与材料设计方面的优势,椅子的整体造型虽然没有“bone chair"看起来舒展,但是造型之闫的连通性要提高了许多,孔洞之间也不会有过多材料的堆积。由于3D打印技术的引入(图14),椅子的最小构成结构已经细化了很多(图15),离散结构拓扑优化方法已经完全的应用到实际设计中,已经不是作为辅助空间填充,而是融入整个设计过程。首先椅子的整体支撑结构以连续结构拓扑优化方法进行设计,之后针对3D打印技术特点又进行了网格优化设计,在以连续结构拓扑优化设计的结果基础上,对所产生的造型进行了离散结构拓扑优化设计,与“bone chair”相比,椅子的结构单元以几何倍数缩小,椅子的构成类似于一种桁架结构的衍生,这种多层级优化的方法既保证了整体支撑结构的最优设计,也保证了材料使用最优设计。“aluminum gradient chair”的设计目的也是把形态设计放在主要位置,其结构支撑的优化并不是最优状态,这也不能掩盖“aluminum gradient chair”造型的独特性,椅子的最小分子打印结构,厚度,密度和图案都是以椅子的结构与材料要求为约束条件;这种以结构约束为设计手段进行造型设计的方法为产品造型设计提供了一种新的参考。

结语

计算机辅助技术与增材制造技术的发展逐渐成熟,与之先关的参数化设计,分形设计,生成设计,结构优化设计也更多地应用到设计领域,在进行产品造型设计与结构设计时,造型的复杂程度、抽象程度、变化的不可预见性等因素都在不同程度增加,数字设计时代设计师的理性因素会占据更多的比重。本文对拓扑优化的方法在产品造型设计中的应用等问题进行了相应的分析和总结,给设计师在处理产品造型设计时提供必要的参考,更好地构建出新颖合理的产品造型。.基金项目:2018年度广东省普通高校重点科研平台和科研项目(2018KQNCX386)。

参考文献

[1]刘书出,李取浩,刘君欢,陈文炯,张永存.一种将拓扑优化设计转化为增材制造结构的实现方法[J]Engineering, 2018 (04): 304-311

[2]谢涛,刘静,刘军考.结构拓扑优化综述[J].机械工程师,2006 (8):22-25

[3]谢涛,刘静,刘军考.结构拓扑优化综述[J]机械工程师,2006 (8):22-25

[4]邱福生,季武强,徐厚超.基于改进变密度法的飞机垂尾拓扑优化设计研究[J].沈阳航空航天大学学报,2013,30(1):26-29

[5]隋允康,宣东海,尚珍.连续体结构拓扑优化的高精度逼近ICM方法[J].力学学报,2011,43 (4) 716-725

[6]刘立园,林佳梁.基于产品表皮设计的Grasshopper技术应用研究[J]设计,2019 (04):132-133

[7]刘书田,李取浩,刘君欢,陈文炯,张永存.一种将拓扑优化设计转化为增材制造结构的实现方法[J]Engineering, 2018 (04): 304-311

[8]肖含月,李禹臻,张芷茉3D打印技术在个性化定制产品中的应用研究—— 以手工口红定制设计为例[J]设训。2018 (13) 116-118

[9]亢凈.手臂骨折术后康复治疗支具设计[J].设计,2019 (05):115-117

[10]张帆,崔艺铭,朱泽一.基于参数化造型的柔性材料形变设计研究[J].设计2019 (05) 79-81

[11]周阳峰,李丽,张付佩家具产品拓扑优化研究[J].家具与室内装饰,2017 (11):34-35