SU2型汽车座椅卡簧压装设备设计

2021-03-08张璘,张雷,马岩

张 璘,张 雷,马 岩

(1.吉林化工学院汽车工程学院,吉林,132022;2.北汽大世汽车系统有限公司,重庆,401120)

1 引言

汽车座椅制造业在未来市场中将更具竞争力且生产周期响应需求更快,企业在全球互联环境和日益复杂的产品和流程的未来实现创新,实现价值链和利润的有效转移,并完成OEM供应链协调的数字化和透明化,改善生产过程、降低成本并提高效率,引领生产和创新的转型[1]。自动化制造和汽车座椅组装的目标是实现整个制造价值链的智能化,包括工艺规划、制造、采购、仓储、营销和服务。整合最新技术的信息技术、先进的制造技术、自动化技术和通信并开始整合人工智能技术,强调灵活性、集成、协同、效率、精益、绿色并注重以人为本。推进自动化制造是为了促进汽车座椅产品、设备、生产线、车间、工厂和研发。从而更好满足客户不断变化的需求,充分整合行业特点、产品和工艺特点、构建健康和谐的生产生态系统[2]。

图1 汽车座椅装配流程

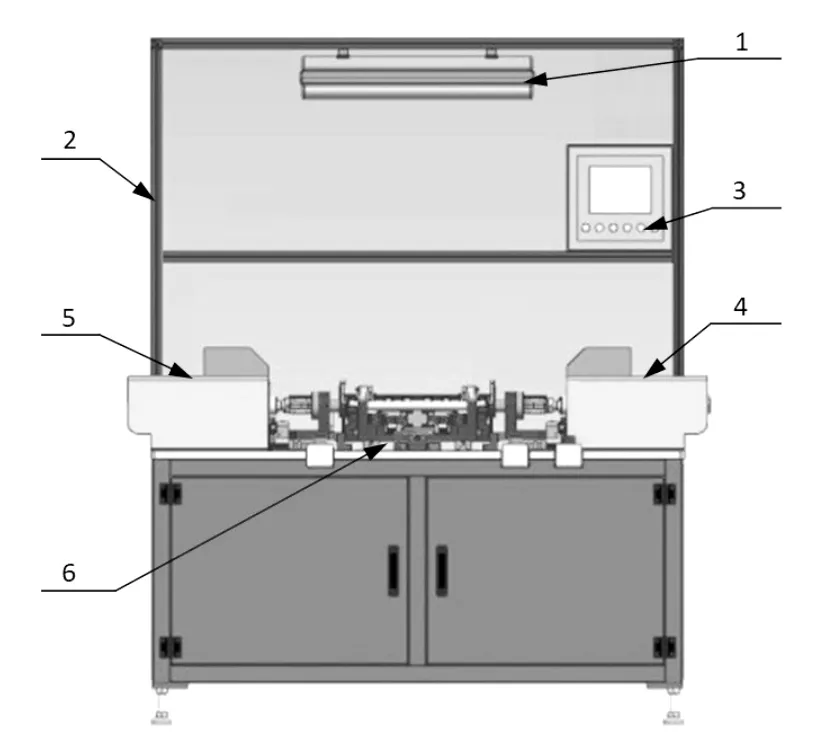

国内座椅骨架中卡簧装配旧法是通过手工卡簧钳或卡簧治具来完成,安装时容错率较低并耗费大量人力成本,尤其是在安装小型卡簧时由于卡簧和工件的尺寸较小,需要将卡簧的卡口和卡簧槽精确对准完成工件,安装更加困难、生产效率更低;同时这种复杂而刻意的装配工作将使工人更加疲惫,不仅难以保证产品质量的稳定,而且容易发生工伤事故[3-4]。目前国内典型自动/半自动卡簧压装设备多采用:自动送料、工件定位、气缸压装、检测定位、工件卸载、成品输送的工艺流程[5],各设计结构如图2所示。现根据实际生产需要设计SU2型座椅卡簧自动压装机,通过较简单的结构特征实现汽车座椅骨架上卡簧的自动压装。可实现手动模式与自动模式切换,操作简便可视效果好,较大程度提高了汽车座椅卡簧压装过程的装配质量与生产效率。

图2 国内典型卡簧压装设备结构示意图

2 总体方案设计

2.1 技术要求

实际生产中座椅卡簧压装过程具有:产量大、精度高、加工节拍短等特点,本设备需符合以下技术要求:

1)设备稳定性。设备能够在AC单相220V±5%供电下稳定运行,设备故障率在5‰以下。

2)结构合理性。使用气动作为动力输入,气动系统可靠且稳定,使用压力范围为0.5MPa-1.0MPa;整体结构尺寸适中。

3)模式互换性。系统应具有手动与自动模式,且两种模式能够快速、方便切换。

4)人机交互性。操作界面应简洁,利用触屏或按键均可设置、控制系统运行[6]。

5)操作安全性。专用机应良好接地,且接地电阻符合国家规定;手动安全调试后可进入自动模式;急停按键醒目且可靠。

2.2 总体方案设计

SU2型座椅卡簧自动压装机所示专为卡簧压装组装设计,主要单元结构如图3所示,分为:照明支架单元;支架;HMI;左、右压装单元;产品定位单元。

1.照明支架单元 2.支架 3.HMI 4.左压装单元 5.右压装单元 6产品定位单元

1)照明单元:结构较简单,由底座和灯管两部分组成。布置在设备支架的上部,当组装机在夜间或者视线不佳的情况下使用。

2)支架:基本尺寸见表1,结构较简单。分为上、中、下三部分,其中上部支架主要作用是固定照明设备以及人工交互界面HMI;中部为动力装置及夹具承载板,用于承载动力装置、压装单元和产品定位单元;下部机架箱内装有储气罐。

3)HMI:面板最上部为人-机界面(触摸屏),下部信号灯、开关、旋钮自左向右依次为:电源指示灯HL1、电源开关POW OFF/ON、模式切换开关MANUAL/AUTO、自动执行开关EXECUTE及紧急停止按钮EMERGENCY STOP,分别以HL1、SA1~SA3、SC1表示,便于查询人机界面操作说明及系统检测维修。

4)左、右压装单元:压装单元以气动系统气缸为动力,由PLC控制分别将卡簧压装进座椅骨架的左右端。

5)产品定位单元:产品定位单元由夹具和预紧机构组成,起到卡簧的定位作用,根据厂家的实际需要,选择各种不同规格的夹具。

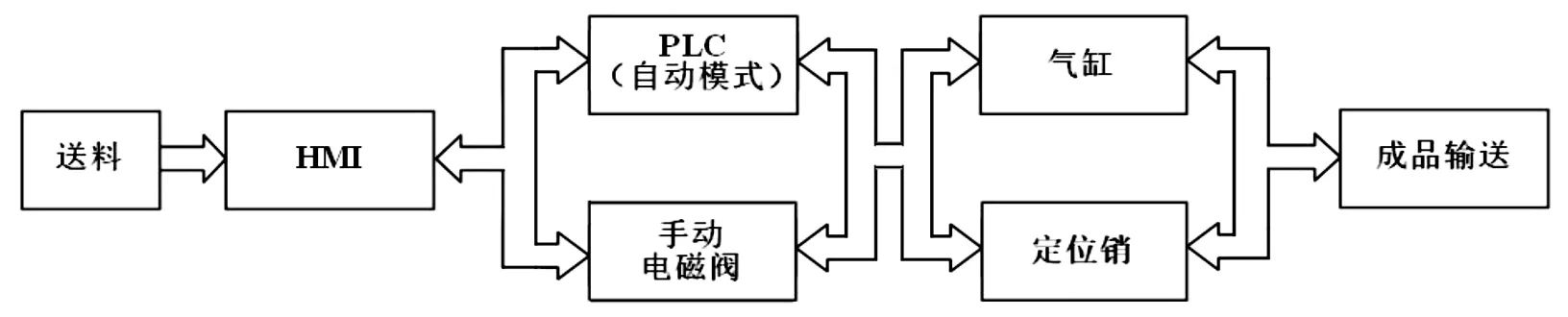

根据上述各单元功能,汽车座椅卡簧压装设备总体控制方案如图4所示。

图4 设备总体控制方案

3 硬件选择与设计

设备的主要硬件部分为手动/自动模式中的各部件,主要包括控制器选型、气路系统装置的选型。

3.1 控制器选型

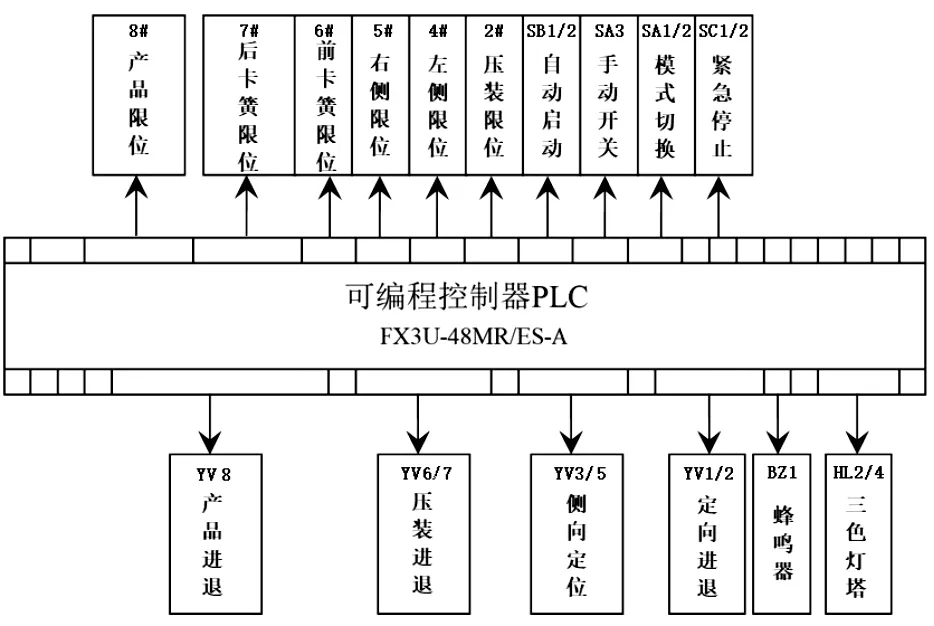

作为设备的核心部件,控制器是否合适将直接影响设备的性能[7]。根据设备的工作要求和总体控制方案,选用可编程逻辑控制器PLC作为设备的控制器。PLC作为工业控制的重要支柱,具有适应工业环境,可靠性高、配置灵活、面向过程和用户等优点[8]。本设备选用三菱FX3U-48MR/ES-A型第三代小型可编程控制器,该控制器具有速度快、容量大、性能强、兼容性好等显著特点,能够进行目前业内最高水平的高速处理,能够满足本设备的性能需求。

3.2 气路系统装置

气路系统装置主要包括储气罐,高压气体增压泵、气动电磁阀以及气缸。生产场地中输入气源经过各气路系统装置为设备提供动力。

3.2.1 储气罐

EURE艾玛尔气动增压泵搭配储气罐可以储存一部分压力,同时起到稳定压力的作用,防止压力大幅波动影响气动设备的使用,使用气路压力更加平稳。

3.2.2 高压气体增压泵

选用日本SMC公司生产的VBA40A-04gn型高压气体增压泵,在保证各高压容器、管件、阀门、接头等产品的高压气体密封性的前提下,将0.3-0.8MPa压缩空气驱动转为1.0MPa压缩气体从而使设备稳定工作。此型号气体增压泵高压柱塞由不锈钢制作,并具有双层密封。具有压力稳定性好,启动响应快、能够实现回位,维持压力时能耗低等显著优点。

3.2.3 气动电磁阀

气动电磁阀为手动模式中最基本部件。SU2卡簧压装设备采用两个四通手动电磁阀,采用韩国TPC电磁阀系列中DH2四通手动阀。手动电磁阀1、 2分别控制手动模式中夹具的开合和气缸推杆的进推,其中手动电磁阀1实际加工时夹具仅需打开位与加紧位。由于工作习惯与防止工人两档位疏忽且与气缸三通保持一致,其功能如图5所示。

图5 电磁阀操作示意图

3.2.4 气缸

气路系统装置中气缸为最重要的动力输入源,四个气缸均为日本SMC生产的CQ2薄型系列中的CDQ2B125-150DCM型气缸。本型号气缸主要特点具有125mm大缸径和150mm推杆行程,此外具有空间紧凑、磁性开关隐蔽且无突出表面尺寸、质量轻及可配磁性开关等优点,能够符合汽车企业卡簧压装生产时精准度和稳定性的要求。

4 控制系统设计

系统程序流程与控制器接口功能如图6、7所示。为便于设备调试和维护,设置为手动及自动两种工作模式。手动模式通过电磁阀分别控制夹具状态和气缸进退位;自动模式下设备自动运行,在气缸能否正常工作与是否接触产品定位处设置中断处理程序,在是否压装到位处设置系统循环,完成座椅前、后卡簧压装气缸回归初始位置后,进行产品输送。设备启动控制器接通24V电源后,HL2接口控制原点指示灯亮起,系统进入操作界面。选择手动模式后在VBA40A-04gn型气体增压泵作用下,经过AC30-03CG-SV-A三联件对设备中各气动装置输入1.0MPa的稳定气压源。由接口SA1控制SA3开关进行手动调试。手动调试正常后PLC切换为SA2接口控制的自动模式,从而SB1自动模式启动,接口依次控制: YV8产品进位、YV1~YV2产品定位及压紧、YV3~YV5产品侧向定位、Y6~Y7座椅前后卡簧压装、YV1~YV5解除定位、YV8产品退位,控制器完成卡簧与座椅骨架安装工艺。

图6 系统程序流程图

图7 控制器接口功能示意图

5 操作界面设计

开机首页画面分为服务信息和系统主界面。服务信息提供设备基本信息;系统主界面用于设定、显示设备的各个参数及功能选择,从上至下依次为:当前状态、当前生产号、参数设定允许/禁止、产量计数、产量清零、单件生产周期、边板定位销自动退回延时、卡簧压进到保位延时、生产动作状态。底部六个按钮分别为:回归首页、报警信息、原位信号、信号输入、信号输出、手动界面。操作及信息错误发生系统报警,手动恢复;原位信号功能为对各设备初始位置检测,绿灯亮起代表条件正常;信号输入分为信号检测与可视化信号输入图形监控,分别用于显示按钮、检测开关对应PLC接口实时状态及信号接通状态;信号输出界面用于显示各指示灯及电磁阀等外部执行元件对应PLC接口输出实时状态。手动截面控制键分别为:产品定位、压紧动作控制、边板定位、前后卡簧压装控制、产品移位控制及设备位置复位,在手动模式下选择控制键后对设备进行操作,长按设备动作复位键可将各气缸动作复位至原位置状态。系统操作界面流程如图8所示。

图8 系统操作界面流程示意图

6 结语

SU2型汽车座椅卡簧压装设备在实际使用中表明:该设备能够精确完成卡簧与座椅骨架的压装工艺,具有较高的可靠性、安全性及实用性,自动化程度高,触屏式人机交互操作简易,能够满足汽车座椅卡簧压装的实际生产需要。手动调试后转全自动生产模式使设备故障率极低且产品效率和质量均有显著提高,降低了企业生产成本和从业人员的劳动强度,取得良好的经济社会效益,具有较广阔的市场应用前景。