电极界面浓差极化对锂金属沉积的影响

2021-03-08何一涛丁飞林立王志红吕喆张耀辉

何一涛,丁飞,林立,王志红,吕喆,张耀辉,*

1哈尔滨工业大学物理学院,哈尔滨 150001

2天津电源研究所化学与物理电源重点实验室,天津 300384

3武汉船用电力推进装置研究所,武汉 430064

1 引言

锂金属具有最负的电极电势(−3.04 Vvs.标准氢电极)和极高的理论容量(3860 mAh·g−1),被视为理想的下一代高容量、高能量密度电极材料1,2。然而,电池充电时锂枝晶生长导致的体积膨胀以及安全问题已成为锂金属负极走向实用化必须突破的“瓶颈”3,4。因此,研究人员对于锂枝晶生长的行为机制进行了诸多研究5-9。

对锂枝晶生长的机制研究主要着重于成核与生长过程10-12。上世纪三十年代提出的Kossel-Stranski金属电结晶模型13奠定了目前锂金属成核过程的研究基础。该模型给出了在一定过电位下晶核形成的自由能变化与其半径、形核速度与临界自由能变之间的定量关系,在此基础上可继续拓展为锂金属成核理论。Ely等14针对球帽形锂金属晶核而提出的异质成核理论,提供了成核自由能变与锂金属球帽半径、面积之间的关系。电化学体系中自由能变与过电位相关,过电位的数值直接决定了锂晶核的大小和数量。用于描述锂金属晶体生长过程的理论不仅需要考虑电化学极化引起的过电位,电极界面处离子浓度变化引起的浓差极化同样需要考虑。Chazalviel15从扩散定律出发,引入溶液中离子空间电荷方程,进而描述了电极表面离子耗尽对电沉积的影响。离子耗尽会产生净空间电荷区从而增大局部过电位,造成细小枝晶的生长。该理论针对稀溶液提出,因为稀溶液中更有可能出现界面上的离子耗尽。当然,即使在高浓度溶液中仍然会出现界面离子耗尽的问题。因此,无论在形核还是生长过程中,锂金属电极界面上由离子浓度变化导致的过电位,即浓差极化所造成的影响都是十分重要的,需要对其进行更深入和系统的研究。本文详细讨论浓差极化现象的存在及其对锂枝晶生长、死锂层形成的影响,并从浓差极化角度给出了多孔宿主电极可有效抑制锂枝晶的原因。本文着重于强调浓差极化对锂金属沉积的影响,在锂枝晶抑制研究中可考虑减小浓差极化进而缓解枝晶的形成/生长。

2 锂金属沉积时的浓差极化现象

2.1 浓差极化与表面离子浓度

浓差极化是指电极表面与本体溶液存在离子浓度差异而产生过电位的现象。在锂金属电沉积时,消耗锂离子的反应主要有两个:锂金属表面SEI膜的生成以及锂金属单质的生成。其中,SEI膜生成主要发生在沉积的初期16,且由于SEI对锂金属产生钝化效果17,沉积后期的锂离子消耗主要来自锂金属沉积。

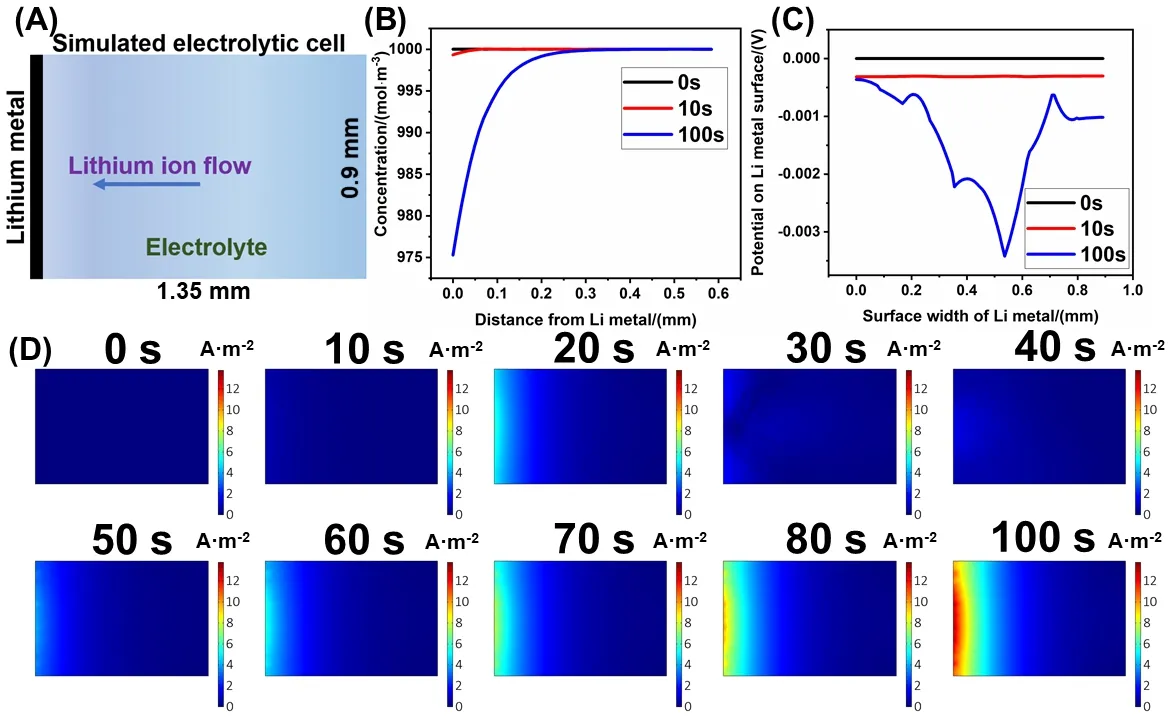

假设锂金属电极为半无限条件(即相比电极而言电解池较大),可得到产物不溶时恒电流阴极极化条件下电极表面浓度公式18:

式中,cLi(x,t)为某一时刻t,距离电极x处的锂离子浓度,当x= 0时,即为某一时刻锂金属表面锂离子浓度;c0Li为溶液中锂离子初始浓度;j为电流密度;n为电子转移摩尔数,对于锂金属沉积反应,n= 1;x为与电极表面之间的距离;DLi锂离子扩散系数;t是时间。在锂离子发生沉积之后,电极表面浓度发生变化而出现浓差极化过电位,可由Nernst方程计算19:

式中,φ为实际电极电位;φ0为标准平衡电位;为电极表面的锂离子浓度;R为摩尔气体常数;T为温度。结合式(1)和式(2)表明,锂金属沉积造成电极界面附近溶液中锂离子浓度降低,界面附近存在由浓度梯度引起的电势梯度。如果锂离子浓度在界面上趋近于零,界面电场呈对数函数形式急剧增大,进而造成严重的枝晶生长20。因此,研究浓差极化对锂金属沉积的影响是十分必要的。

2.2 锂金属电沉积初期过程模拟

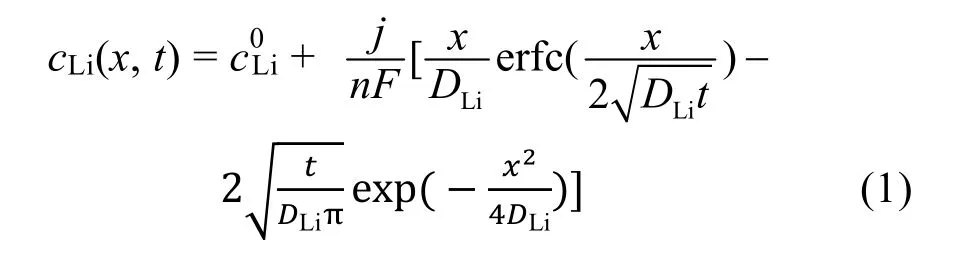

利用电沉积过程模拟可以更直观地展示小尺度二维平面上锂金属电沉积过程中电极表面浓度、电势以及电流的变化。在COMSOL软件中利用电分析、三次电流分布、稀物质传递、静电、电流五个物理场接口,以及空间电荷密度耦合、电位耦合两个多物理场模拟了恒电流条件下的锂金属电沉积过程。电解池设置为9 mm ×1.3 mm的二维方形区域,区域最左侧为锂金属,如图1A所示。阴极沉积电流设置为1.5 mA·cm−2,电解液初始浓度为1 mol·L−1(1000 mol·m−3)。

从模拟结果可以看到(图1B),随着沉积的进行,离子的不间断还原沉积导致锂金属界面上的锂离子浓度逐渐下降,同时本体浓度保持不变,浓度曲线在界面呈弯曲状。这会进一步引起表面电势的变化。如图1C所示,在0 s时表面电势几乎为零,此时阴极电流并没有引起电势响应。沉积开始后达到10 s时,表面电势可以保持均匀,且整体出现下降。而当沉积时间达到100 s时,由于锂金属界面上离子浓度的不均匀变化,导致此时表面电势出现剧烈波动,不同区域间的电势出现强烈的变化,这说明在成核之后的生长阶段,电极界面上的浓度分布是非常不均匀的,这种现象不利于锂金属后续的均匀生长。图1D为不同沉积时间段电解液中电流密度分布图。结果显示,在沉积的前期锂金属界面电流时而增大时而降低,电流密度存在波动,只在沉积后期才会出现稳定的电流密度增长。另外,我们还发现在锂金属首次沉积就会出现枝晶层。对于一个光滑平面电极来说,这种现象很可能是由于初期界面上阴极沉积电流不稳定;而在沉积后期,由浓差极化引起的过电位分布的剧烈波动会导致局部枝晶生长与电解液分解。因此,锂金属界面上电流与电势的均匀程度对于枝晶的抑制至关重要。

图1 (A)电解池模型示意图;电沉积时间分别为0、10和100 s时的(B)表面离子浓度分布与(C)锂金属界面电势分布曲线;(D) 0-100 s电沉积时间内电解池中电流密度分布图Fig. 1 (A) Schematic diagram of electrolysis cell model; (B) concentration distribution curves and (C) lithium metal surface potential distribution curves at 0, 10 and 100 s, respectively; (D) current density distribution in the electrolyte within 0-100 s electrodeposition time.

3 浓差极化对锂枝晶的影响

3.1 界面浓差电池短路引起的枝晶快速生长和枝晶层脱落

锂离子在电场的影响下,从本体溶液迁移到锂金属电极表面得到电子后沉积为锂金属。同时,表面出现浓差极化。邱竹贤院士21曾经研究过铝电极表面浓差极化与铝枝晶生长情况,类似地,我们在此讨论锂金属电极上的情况。

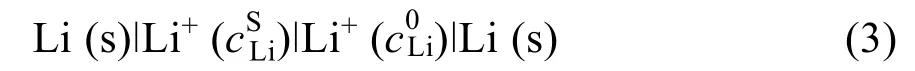

可以将界面上低锂离子浓度区与本体溶液区之间看作一个界面浓差电池,电池表示为:

根据Nernst方程可知,浓度差异会在锂金属表面造成一定电势差,即浓差极化过电位。如果电极表面生长的枝晶穿过浓差极化区,就会造成浓差电池短路,如图2C所示。

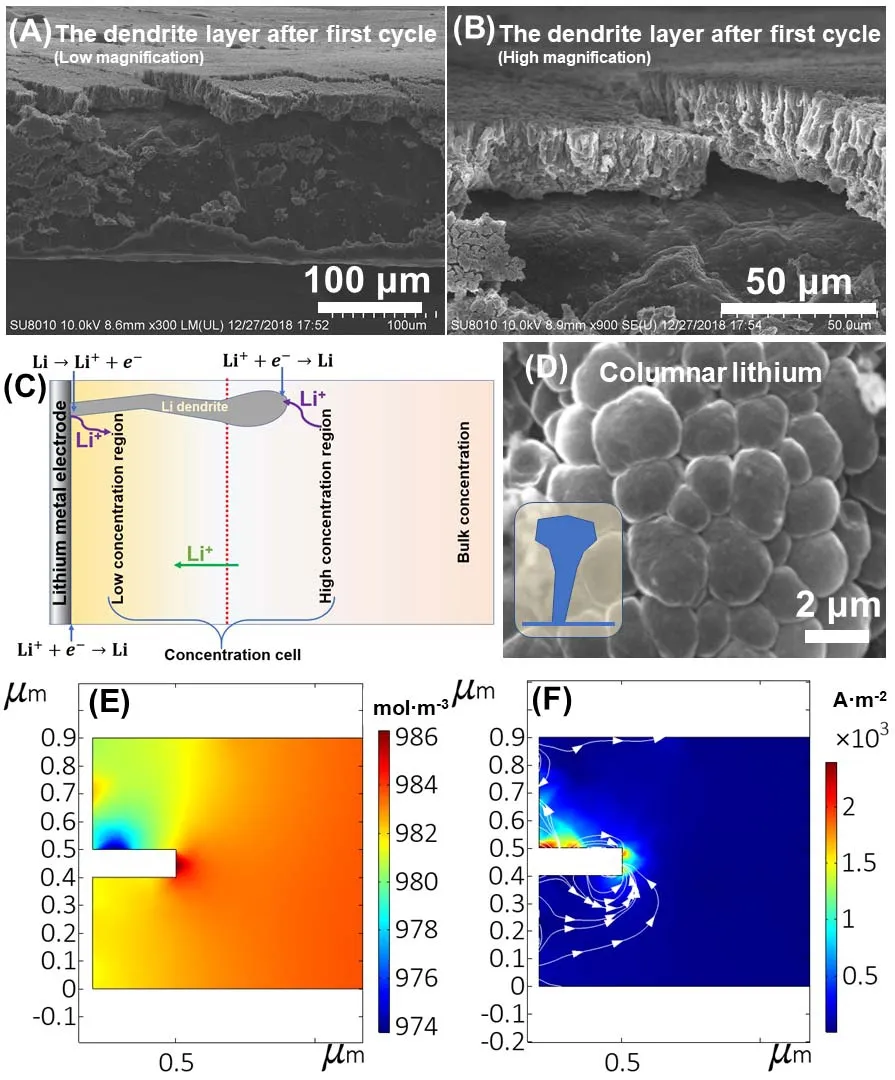

事实证明,初始沉积后锂金属表面就会出现枝晶层。从图2A,B中可以看到,枝晶层较为疏松,电解液可以渗入枝晶层到达致密锂金属表面。当生长的枝晶穿透浓差极化层后,界面浓差电池内部短路。此时,浓差电池有放出所有电量并在电池正负极间达到电势平衡的趋势。这造成的结果是,锂离子在枝晶顶端发生沉积以降低周围电解液中的离子浓度。同时,枝晶根部发生锂离子的溶出以提高周围电解液中的离子浓度,如示意图2C所示,这个过程会加速死锂层的形成。

图2 锂-锂对称电池中首次沉积后出现的锂枝晶层,低倍(A)和高倍(B)SEM照片;(C)界面浓差极化导致枝晶根部溶解以及顶部沉积的过程示意图;(D)柱状锂循环后出现头大脖子细的SEM照片;枝晶存在时的浓度分布(E)与电流密度分布(F)模拟Fig. 2 Low-magnification (A) and high-magnification (B) SEM images of the lithium dendritic layer after the first half-cycle in a symmetrical Li-Li cell; (C) schematic diagram of the process of dendrite root dissolution and top deposition due to interface concentration polarization; (D) SEM image of columnar lithium with large heads and thin necks after cycling;Simulation results of concentration distribution (E) and current density distribution (F) in the presence of Li dendrite.

柱状锂22-24也会发生类似电化学过程。当柱状锂循环数圈后,每一根锂金属柱子均会出现“头大脖子细”的现象,如图2D所示。因此,为了提高锂金属的循环次数,沉积的初期保护是最为关键的,一旦枝晶形成,在浓差极化的影响下,枝晶不仅不会消除,还会加速死锂的形成。无枝晶柱状锂要想真正得到应用,必须解决界面浓差电池短路的问题。

为了进一步验证“界面浓差电池”现象,利用软件模拟了有枝晶存在时的浓度分布与电流分布。模型与图1A类似,与前者不同的是,在图2E,F中,锂金属表面出现柱状枝晶。图2E中的结果显示,当沉积开始后,在一个极小的微区内,枝晶根部的浓度较低,而顶部浓度相对较高,这与之前的预测是一致的。此时的电流密度分布见图2F。与浓度分布图中相对应的根部低浓度区与顶部高浓度区的电流密度较大,且电流指向显示,微区内存在根部指向顶部的离子流,这说明枝晶生长后,锂金属表面存在锂离子从根部溶出并在顶部沉积的现象,验证了“界面浓差电池”效应。

3.2 多孔电极对浓差极化以及锂枝晶的影响

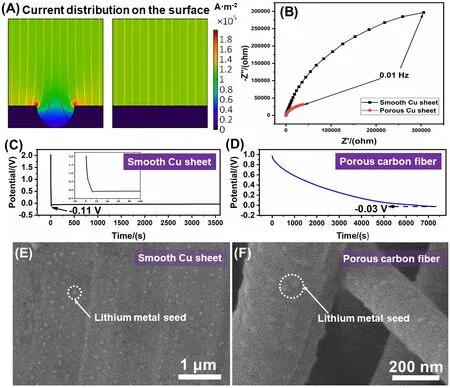

浓差极化与离子电流分布直接相关。因此,首先利用COMSOL软件模拟了有孔和无孔时的电流分布情况。如图3A所示,设置边长为1 μm的二维方形几何为电极表面以及电解池区域,设置直径0.5 μm的半圆代表电极表面的孔。结果显示,当无孔时,光滑电极表面电流分布均匀。而有孔存在时,一方面,孔内表面积增大造成局部电流密度降低,另一方面,相对于光滑表面,孔道内部的锂离子扩散距离加长,导致较低的沉积速率。这是多孔电极出现无枝晶锂金属沉积的原因之一25。

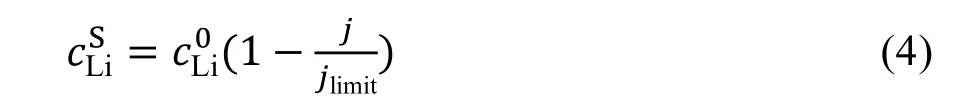

通过电化学交流阻抗谱(EIS)测试,继续考察多孔电极对电解液中离子扩散阻抗的影响。将光滑铜片、多孔铜片分别作为工作电极,锂片作为对电极,另一个锂片被作为参比电极组成三电极体系,电解液使用1 mol·L−1LiTFSI DOL (1,3-二氧环戊烷) : DME (乙二醇二甲醚) (v:v= 1 : 1) + 5% LiNO3并测试EIS。测试结果显示(图3B),Nyquist图中的扩散阻抗部分呈一段不完整的半圆弧形状,这是由于仪器自身限制,最低频只能测试到0.01 Hz,导致扩散阻抗的半圆弧不能完整显示。从已展现的图中来看,同样是铜电极,多孔表面的半圆弧比光滑表面要小得多,这说明多孔表面可大幅降低离子扩散阻抗。因此,多孔表面一方面降低了局部电流密度,另一方面加速了表面离子扩散速率,根据浓差极化规律公式26:

图3 (A)软件模拟有孔与无孔时的电流分布对比图;(B)光滑与多孔铜片为工作电极时的Nyquist图;(C)光滑铜片的锂金属电沉积曲线;(D)多孔纤维的锂金属电沉积曲线;(E)光滑铜片与(F)多孔碳纤维在沉积极少量锂金属后出现的锂晶种的SEM照片Fig. 3 (A) Simulation of current distributions with and without pore; (B) Nyquist plots of smooth and porous copper sheets as working electrodes; the lithium metal electrodeposition curve of (C) a smooth copper sheet and(D) porous carbon fibers; SEM images of lithium seeds initial formed on (E) smooth copper sheet and (F) porous carbon fiber after depositing a small amount of lithium metal.

式中,j为电流密度,jlimit为极限扩散电流密度。由于多孔表面降低局部电流密度j并且具有较大的jlimit,再由式(2)可知,多孔电极表面,尤其是孔道内的浓差极化造成的过电位比光滑平面要小得多。

继续将比表面积更大的多孔纤维作为衬底与光滑铜片作对比。由光滑铜片与多孔纤维电极的阴极电沉积曲线可知(如图3C,D所示),光滑平面铜片电极成核过电位为−0.11 V (vs.Li+/Li),而多孔纤维电极仅为−0.03 V (vs.Li+/Li)。根据金属电结晶理论,对于同样的平面电极,致密的镀层需要较大的成核过电位来克服较大的表面能。而对于多孔电极,由于局部电流密度被大幅减弱,造成的表面极化也较小,因此,所需成核过电位反而小于平面电极。结果显示,光滑铜片展现了典型的金属电沉积曲线,锂金属在电位最负处成核,之后晶核长大,电位回升。然而,多孔纤维却展现出截然不同的电沉积曲线。在施加阴极电流的初期,电极电压并没有迅速下降,这是因为多孔纤维具有较大的比表面积和双电层电容,初期的双层充电电流贡献较大。电流阶跃时的双电层电流公式如下:

式中,ic为阴极双电层充电电流;Cdl为双电层电容;η为过电位。由式可知,曲线初始阶段的斜率越大,双电层电容就越大,双电层充电电流所占比例就越高。从多孔纤维电极的电沉积曲线来看,具有较大比表面积和Cdl的多孔纤维电极上的双电层充电电流要大于锂金属沉积电流,这大幅降低了浓差极化造成的影响,并转变为电化学极化控制。较小的浓差极化对枝晶的抑制起到了关键性作用。

另外,值得注意的是,无论衬底是多孔纤维电极还是光滑铜片电极,锂金属在沉积的最初期都会出现细小圆颗粒状的晶种,如图3E,F所示。设置沉积时间到成核位点处截止,可以观察到除了光滑铜片之外,多孔纤维的表面在相同沉积量时也会出现同样形貌的锂晶种。在后续沉积过程内,1 mol·L−1LiTFSI DOL:DME电解液中光滑铜片上会出现长晶须形貌的沉积锂金属,而在多孔碳纤维上的锂金属则呈现无枝晶形貌,这也说明枝晶主要是在成核之后的晶粒生长期形成的。因此,多孔电极一方面依靠孔道曲率降低电流密度,另一方面依靠自身较大的比表面积来提高双电层充电电流的贡献度,从而达到降低阴极沉积电流密度、减小浓差极化的目的,最终获得无枝晶的锂金属沉积层。

3.3 锂金属表面浓差极化对全电池失效的影响

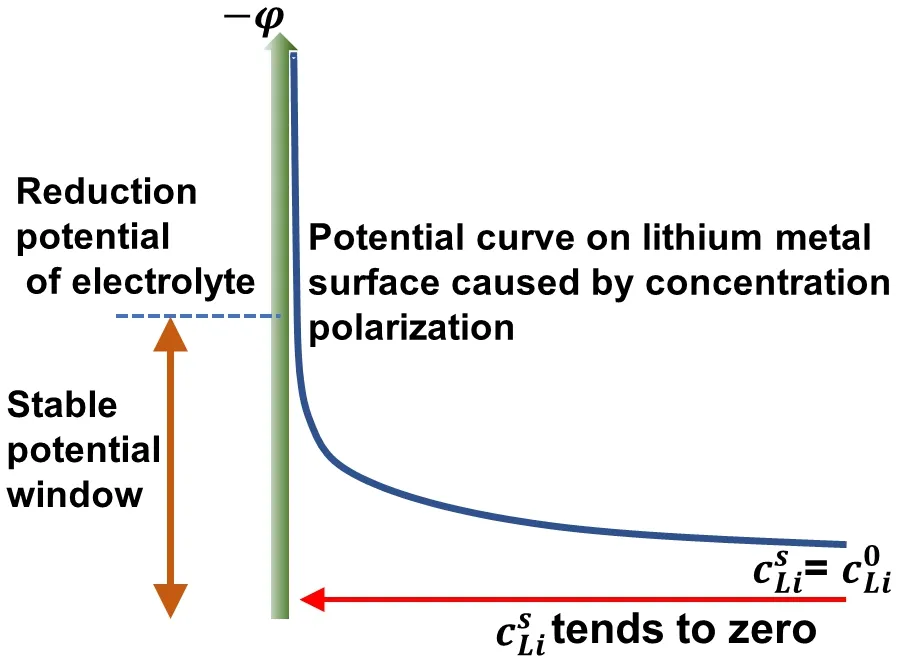

如果锂金属表面的浓差极化得不到很好的抑制,根据Nernst方程可知,当时,锂金属表面的过电位就会呈对数形式急剧增加,浓差极化造成的电压损失会大幅降低锂金属全电池的能量密度,减少正极脱锂的实际容量贡献。不仅如此,当电位降低到比电解液还原电位更低时,会在锂金属表面造成电解液分解等副反应发生27,从而造成电池容量损失,如图4所示。

图4 浓差极化过电位变化示意图Fig. 4 Schematic diagram of overpotential change of concentration polarization.

目前,在电池充放电循环测试中,为了消除浓差极化的影响普遍采取的方法是在每个循环中插入恒压充电或搁置步骤28。但是,若充电后锂金属表面已形成枝晶层,则在搁置步骤中除离子自扩散外还会经历界面浓差电池的自放电,此时,界面浓度差为电动势驱动力,电子从枝晶根部移动到顶部,造成根部的溶解腐蚀,进而出现枝晶从“细脖子”处断裂而形成死锂。尤其是对于大容量、高电压正极而言,更大的锂沉积量会导致较厚的锂负极枝晶层,进而加速电池的容量衰减与失效。因此,有研究人员建议采取搁置结合脉冲放电电流来快速消除浓差极化29。

4 结论

本文从浓差极化角度分析了锂金属沉积过程中枝晶生长、死锂层出现与锂金属全电池失效的过程机制,其主要原因有:(1)电流密度波动导致沉积初期枝晶生长;(2)枝晶导致界面浓差电池短路自放电,引发根部溶解和顶部沉积,造成枝晶脱落形成死锂;(3)在沉积后期会出现界面过电位的大幅波动;(4)锂金属负极上较大浓差极化会降低全电池能量密度并引起电池失效。此外,本文还对比了光滑电极与多孔电极的区别,详细分析了多孔电极抑制枝晶的原因,主要有三点:(1)多孔电极上孔道的曲率以及较高的双电层充电流贡献可以降低阴极沉积电流密度;(2)多孔表面具有较小的离子扩散阻抗;(3)较小的沉积电流密度以及较大的极限扩散电流密度减小了浓差极化对沉积过程的影响。