稳定锂电化学沉积和溶解行为的LiC6异质微结构界面层

2021-03-08张自博邓伟周旭峰刘兆平

张自博 ,邓伟 ,周旭峰 ,*,刘兆平 ,*

1中国科学院宁波材料技术与工程研究所,动力锂电池工程实验室,中国科学院石墨烯工程实验室,浙江省石墨烯应用研究重点实验室,浙江 宁波 315201

2中国科学院大学材料科学与光电技术学院,北京 100049

1 引言

金属锂具有极高的理论比容量(3860 mAh·g−1)和最低的氧化还原电位(−3.04 Vvs. SHE(standard hydrogen electrode)),因此对于可充电二次电池而言是一种十分理想的负极材料,在过去的40多年中一直成为研究热点1-4。然而金属锂负极的问题也十分突出,阻碍了锂金属二次电池的商业化应用。金属锂负极的主要问题包括在充放电过程中锂枝晶的生长,以及固态电解质膜(SEI)的不断破裂和再生,从而造成库伦效率降低与电解液的持续损耗5-7。不可控的枝晶生长最终又会造成电池短路,从而引发热失控。锂枝晶生长主要是由于金属锂表面的不均匀性及锂的高反应活性导致的锂离子的不均匀形核所产生的8,9。金属锂沉积涉及电子和离子两个要素,电流密度和锂离子通量会极大影响锂离子沉积的均匀性和致密性,因此如何有效调控沉积界面处的电子与离子状态是抑制锂枝晶生长的重要策略,而表面功能层的构建是实现这一策略的重要手段。例如,从调控锂离子通量角度考虑,有研究通过涂敷转移的方法在锂箔表面修饰一层锂离子导体材料Li2TiO3,以此来加速和均化锂离子通量,从而实现了锂的均匀沉积10。Lee等11则通过在锂箔表面转移一层Cu3N纳米线来调控锂离子通量,有效地抑制了锂枝晶的生长,提高了电池的循环寿命和库伦效率。从分散表面电流密度角度考虑,Qian等12通过原位化学反应在锂箔表面生成一层纳米多孔铜颗粒层,通过对电流密度的均匀分散实现锂离子的均匀沉积,有效抑制了枝晶状锂的产生,提高了电池的循环寿命。上述策略起到了稳定锂的沉积和溶解行为的作用,但在改性材料的易得性与表面修饰的操作便利性等方面仍存在不足。

结构形态丰富,且简便易得的碳基材料被证明可以有效改善锂沉积/溶解过程的可逆性与稳定性13-21。在各类碳材料中,石墨化碳在热力学上能与金属锂发生自发反应22。石墨锂化后(最终形成LiC6),由于锂把电子转移给碳,因此具有较强的电负性,能够与电解液中的锂离子产生较强的相互作用以调控其扩散行为,而且在室温下,锂离子和电子可以自发地在锂化石墨层中扩散23,LiC6离子电导率可以达到5.7 × 10−5S·cm−124。因此,通过锂化石墨改性有助于引导锂的均匀沉积25。然而,传统石墨类材料由于其颗粒尺寸大,从动力学角度不利于锂插层反应的发生,因此难以在温和条件下生成锂化石墨。

本文通过简单的机械辊压方法将具有超小粒径的石墨化碳纳米球均匀附着于锂箔表面,生成一层LiC6异质微结构界面层,起到均化锂箔表面电流密度和锂离子通量的目的,从而有效提升了锂沉积与溶解行为的均匀性与可逆性。

2 实验部分

2.1 原材料与试剂

碳纳米球购自纳富迪斯科技公司(Nafortis Technology);锂箔购自天津中能锂业;电解液为1 mol·L−1LiPF6的碳酸乙烯酯 (EC)/碳酸二乙酯(DEC) (V/V= 1 : 1)溶液。隔膜采用Celgard 2400。

2.2 材料制备

将商业化的碳纳米球在100 °C真空烘箱中干燥12 h,然后在H2O和O2含量均低于0.1 × 10−6的Ar保护的手套箱中,将2 mg碳纳米球通过简单的辊压操作负载在2 cm2的新鲜金属锂箔表面,待金属锂表面迅速转变为金黄色后,即制备出LiC6异质微结构界面层修饰的锂箔材料(Li@C)。

2.3 电池组装

通过组装成CR2032型纽扣电池进行电化学性能测试。恒电流充放电测试采用对称型电池,以Li@C为正负极,以Celgard 2400为隔膜,使用1 mol·L−1LiPF6EC/DEC (V/V= 1 : 1)的有机溶液为电解液,而对比电池采用未改性的金属锂箔为正负极。全电池电化学性能测试中,正极以磷酸铁锂(LFP)为活性物质,Super P为导电剂,聚偏氟乙烯(PVDF)为粘结剂,三者按质量比8 : 1 : 1混合在N-甲基吡咯烷酮(NMP)溶剂中均匀搅拌,随后用刮刀涂敷在铝箔上,80 °C真空干燥10 h后裁成直径为13 mm的极片(活性物质载量为5 mg·cm−2),负极分别采用Li@C和未改性的Li为对比电极,隔膜同样采用Celgard 2400,电解液与对称电池采用的电解液相同。循环后的锂箔用碳酸二甲酯(DMC)溶剂清洗除去表面杂质,在手套箱中自然干燥24 h,然后快速转移到扫描电子显微镜中进行形貌表征。

2.4 材料结构表征与电化学性能测试

用D8型粉末X射线衍射仪(XRD,AXS)和共聚焦拉曼光谱仪(Renishaw inVia Reflex)测定材料的结构。材料的微观形貌使用Hitachi S-48000冷场扫描电子显微镜(SEM,FEI,Sirion 200)和透射电子显微镜(TF20)进行分析。采用LAND CT2001A电池测试设备进行电化学性能测试。恒电流充放电测试的电流密度为1 mA·cm−2,面积容量为1 mAh·cm−2。扣式全电池测试的截止电压设置为2.8-4 V。电化学阻抗谱(Electrochemical impedance spectroscopy,EIS)的测试采用Solartron 1400型电化学工作站,测试的频率范围为1 MHz-100 mHz,微扰动电压设置为5 mV。

3 结果与讨论

3.1 异质微结构界面层制备及表征

图1a是异质微结构界面层制备过程示意图,将适量具有石墨化结构和超小粒径(< 50 nm)的碳纳米球(图S1和S2,Supporting Information)放置在新鲜的金属锂箔表面,通过简单的机械辊压手段实现金属锂与碳纳米球的复合。图1b是原始锂箔的光学照片,可以看出典型的金属光泽。图1c是LiC6异质微结构界面层修饰的锂箔的光学照片,表面呈现均匀的金黄色,表明碳纳米球与金属锂之间不仅仅是简单的物理复合,而是发生了化学反应,形成了锂碳化合物,并从其颜色可以判断生成了LiC6。图S3是未改性的金属锂的表面形貌,可以看出表面有不均匀的凸起和划痕。图1d是Li@C的表面形貌,可以看出修饰后锂片表面由大量的碳纳米球堆积构成,颗粒之间存在堆积空隙,可以同时起到分散电流和为锂提供沉积空间的作用。图1e是Li@C的截面形貌,从中可以看出修饰后的锂箔表面具有厚度约为3 μm的碳层,且表面平整。用X射线光电子能谱(XPS)对未改性锂箔以及Li@C表面进行化学组成的对比分析(图1g)发现,表面改性后的锂的1s谱峰向更高结合能处位置移位(55.7 eV),也进一步验证了金属锂与碳纳米球之间发生了明显的化学作用,生成了LiC6。碳纳米球与金属锂之间能迅速反应形成锂碳化合物主要得益于该碳材料独特的纳米结构。从高分辨TEM (图1f)可以看出该碳纳米球具有高度石墨化结构,石墨化区域内c轴方向的层数普遍较少(基本在20层以下),并且取向各异,类似于弯曲折叠的多层石墨烯。这一独特结构大幅改善了锂在石墨层间插层的动力学过程,从而在短时间内即可自发实现均匀彻底的插层反应。作为对比,我们又采用颗粒尺寸与形貌类似,但微观结构存在显出差异的导电碳黑(Super P,石墨化程度低)在锂箔表面进行了相同的辊压处理,结果发现使用普通碳黑处理的锂箔表面始终保持黑色(图S4),与碳纳米球修饰的锂箔形成鲜明对比,进一步说明了高度石墨化碳纳米颗粒是实现锂箔表面LiC6异质微结构改性的必要条件。

图1 (a)异质微结构界面层制备过程示意图;(b)锂箔的光学照片;(c) Li@C的光学照片;(d) Li@C表面SEM图;(e) Li@C截面SEM图;(f)碳纳米球高分辨TEM图;(g) Li与Li@C的表面Li 1s XPS谱图Fig. 1 (a) Schematic diagram of the preparation process of the heterogeneous interface layer; (b) digital photograph of Li foil; (c) digital photograph of Li@C; (d) SEM image of Li@C surface; (e) cross-sectional SEM image of Li@C;(f) high resolution TEM image of carbon nanospheres;(g) Li 1s XPS spectra of Li and Li@C.

3.2 异质微结构界面层作用下的锂沉积行为

为了探究修饰LiC6异质微结构界面层的Li@C电极的沉积行为,我们通过组装成对称电池进行不同容量下的电化学沉积实验,沉积的电化学曲线如图S5所示,并对沉积后的Li@C电极进行离位的SEM表征。当电沉积容量为0.1 mAh·cm−2时,Li@C极片表面形貌与未沉积时类似,依然可以观察到比较明显的由纳米颗粒构成的异质微结构(图2a)。当电化学沉积容量增加到0.5 mAh·cm−2时,可以观察到极片表面的三维结构变得不明显,纳米颗粒间的孔隙逐渐被填充(图2b)。当电化学沉积容量进一步增加至1 mAh·cm−2时,金属锂已经完全覆盖了LiC6异质层,极片表面呈现光滑平整的形貌(图2c)。该电极表面形貌的变化趋势表明金属锂的沉积是一个自下而上逐步填充碳纳米球间孔隙的过程。我们对未改性的锂箔也进行了相同的电化学沉积实验,当电沉积容量为0.1 mAh·cm−2时,锂箔表面即出现不均匀的形核和生长(图2d)。当沉积容量增加到0.5 mAh·cm−2时,锂箔表面出现了典型的枝晶状结构(图2e),并且锂枝晶会随着沉积容量的增加进一步变得粗大(图2f)。两种负极上锂沉积行为的显著差异表明,LiC6异质微结构层能够有效引导锂离子的均匀沉积。碳纳米球与金属锂之间自发的固相反应形成的LiC6异质层具有较强的电负性,能够与电解液中的锂离子产生较强的相互作用,有助于均化锂离子的扩散行为,从而优化初次沉积过程中锂的形核,使得后续沉积更加均匀。而导电性优异的碳纳米球又能降低局域电流密度,也有助于锂的均匀沉积。此外,由碳纳米球构成的具有多孔结构的导电层又能为金属锂沉积提供空间约束作用,从而进一步改善了沉积均匀性。

为了进一步探究LiC6异质微结构界面层对锂箔电极的影响,我们采用交流阻抗法对未改性和改性后的锂箔在不同锂沉积容量下极片的界面情况进行了分析。交流阻抗法的特点是可以在较小的影响下精确测量锂箔的电化学特性和表界面特性。图3a,b分别是未改性的锂箔和具有LiC6异质微结构界面层的锂箔在不同沉积容量下的Nyqusit图,从中可以发现两者在中频区的半圆均随着充电量的增加而减小,而未改性锂箔的减小程度更加显著。我们进而通过等效电路模拟来对Nyquist图进行定量分析。金属锂电极的界面可以等效为SEI膜的阻抗Rf与电容Cf并联,进而与电解液本体阻抗Rs串联(图S6)。从Nyquist图半圆直径可以求出SEI电阻Rf的数值,膜电容可以根据公式Cf=(2πf·Rf)−1求出,其中f为半圆最高点对应的频率26。计算得到的阻抗与电容值如图3c,d所示。对于未改性锂箔,随着沉积容量增加,其Rf值从初始的275 Ω迅速下降至1 mAh·cm−2时的100 Ω,同时Cf也增长了39%,说明在沉积过程中,其界面性质发生了显著性变化,主要是由于锂枝晶的大量生长。与之相比,LiC6异质微结构界面层改性锂箔的Rf和Cf在沉积过程中几乎未发生变化,Rf仅从26 Ω减小至25 Ω,说明其界面始终保持相对稳定的状态,这与图2中观察到的均匀和致密的锂沉积形貌也形成了很好的印证。

图2 电沉积0.1、0.5和1 mAh·cm−2三个不同面积容量时Li@C (a-c)与纯锂箔(d-f)表面的形貌变化Fig. 2 Surface morphology of lithium deposited with different capacities of 0.1, 0.5 and 1 mAh·cm−2:(a-c) Li@C electrode, (d-f) Li electrode.

图3 (a-b)锂电极在不同沉积容量时的Nyquist图,(c-d)电极充电时Rf和Cf随沉积容量的变化图Fig. 3 (a-b) Nyquist diagram of lithium electrode at different charge capacity,(c-d) plots of Rf and Cf values vs. charge capacity.

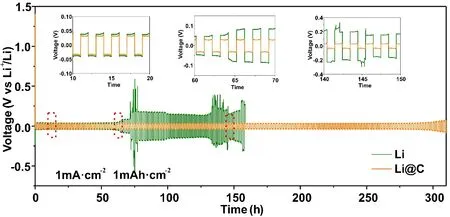

为了探究改性后锂箔的电化学性能,把未处理的锂箔和改性后锂箔分别组装成对称电池,通过恒电流方式进行充放电测试,其结果如图4所示。在电流密度为1 mA·cm−2、沉积容量为1 mAh·cm−2的条件下,未改性的锂箔在循环30圈后(约60 h)即出现电压滞后的增大与波动,这主要是是由于电解液与金属锂的副反应产物以及死锂堆积造成的界面阻抗增加所引起的。与之形成鲜明对比的是,具有异质微结构界面层的锂箔在循环300 h后仍保持较低的极化电压。虽然最终电压滞后仍会增大,但相比未改性的锂箔增加幅度明显缩小,说明均匀致密的锂沉积可以减小因低维度锂枝晶的产生造成电解液加速分解的情况。为了进一步说明异质层中LiC6对于锂离子均匀沉积的引导作用,我们对导电碳黑(Super P)改性的锂箔进行了同样的恒流充放电测试,其结果如图S7所示。碳黑修饰的锂箔可以稳定循环120 h,其后极化逐渐增大,虽优于没有修饰的锂箔,但与具有LiC6异质微结构界面层的锂箔相比依然显示出明显劣势。因此,我们推测异质层中电负性的LiC6对锂离子的亲和性在锂的均匀沉积中起到了相当关键的作用。

图4 以Li@C和纯锂箔为电极的对称电池的循环性能图Fig. 4 Cycling performance of symmetric cells with Li@C and bare Li foil.

图5a,e分别是循环后未改性锂箔和具有LiC6异质微结构界面层的锂箔的光学照片。未改性的锂箔循环后失去了金属光泽,并转变为灰黑色,SEM表征(图5b)显示出表面存在的大量锂枝晶也印证了这种表观形态上的巨大改变。而具有LiC6异质微结构界面层的锂箔表面依然保持了金属光泽(图5e),同时SEM表征也显示其表面呈现致密平滑的形态,未观察到明显的锂枝晶生长,说明LiC6异质层起到了引导锂离子均匀沉积的作用。图5c和g分别是未改性锂箔和Li@C电极在循环后锂完全脱出状态下的表面形貌图,从中可以看出,纯锂箔表面腐蚀严重,呈现出不规则的“沟壑”状形貌,而具有LiC6异质微结构界面层的锂箔在锂溶解状态下表面仍保持相对的平整性,说明LiC6异质层能够改善锂金属锂沉积/溶解的可逆性与均匀性。对循环后极片截面的形貌表征也可以进一步反映出有无LiC6异质层的显著性差异。从图5d中可以看出未改性的锂循环后表面形成了厚度超过20 μm的“死锂”层,而具有LiC6异质微结构界面层的锂箔的表面不可逆锂层厚度仅为~5 μm (图5h)。由此可见,改性后的锂箔可以实现均匀且致密的锂沉积。

图5 (a,e)循环50圈后Li和Li@C电极的光学照片;(b,f) Li和Li@C电极循环50圈后的表面SEM图;(c,g) Li和Li@C电极循环50圈后锂完全溶解状态下的表面SEM图;(d,h) Li和Li@C电极循环50圈后的截面SEM图Fig. 5 (a, e) Digital photos of Li and Li@C electrodes after 50 cycles; (b, f) SEM images of Li and Li@C after 50 cycles at the fully plated state; (c, g) SEM images of Li and Li@C after 50 cycles at the fully stripped state;(d, h) cross-sectional SEM images of Li and Li@C after 50 cycles.

3.3 全电池性能对比

为了验证改性后锂箔在全电池中的实际应用效果,我们以磷酸铁锂为正极活性材料,未改性或改性后的锂箔为负极,组装成扣式全电池进行倍率性能和长循环性能测试,结果如图6所示。使用未改性锂箔的电池在1C倍率下的初始放电比容量为110 mAh·g−1,循环200圈后,比容量降为95 mAh·g−1,容量保持率为86%,而应用改性后锂箔的电池在1C倍率下具有115 mAh·g−1的初始放电比容量,循环200圈后,容量保持率为91%。图6b和6c中对于两个电池在不同循环圈数时的充放电曲线的对比同样发现锂箔表面LiC6异质层改性有助于提高全电池的循环稳定性。实验中还采用具有高面载量的LFP极片(10 mg·cm−2)进行电化学性能测试,结果如图S8所示。对比发现,在该条件下使用LiC6异质层改性锂箔的电池同样具有更好的循环稳定性,进一步验证了LiC6异质层对于改善金属锂负极稳定性的作用。

图6 (a)以纯锂箔或Li@C为负极的扣式全电池的倍率和循环性能;(b-c)电池在不同循环圈数时的充放电曲线Fig. 6 (a) Rate and cycling performance of coin cells using Li@C or bare Li as the anode;(b-c) charge and discharge curves of cells at different cycles.

4 结论

本文以石墨化的碳纳米球为改性材料,通过简单的机械辊压方法,在金属锂表面通过原位固相反应形成了LiC6异质微结构界面层。该界面层具有分散电流密度和增强对锂离子吸附作用的特性,有助于实现稳定且均匀的锂沉积和溶解。通过Li-Li对称电池对比发现,相较于纯锂箔材,LiC6异质层能够有效抑制锂枝晶的产生,保持电极与电解液界面的稳定,从而大幅提升循环寿命。以磷酸铁锂为正极的全电池性能测试也表明使用LiC6异质层改性锂箔负极的电池具有更好的循环稳定性。研究结果表明,该简单的表面改性方法在长寿命锂金属二次电池中的重要应用潜力。