铜冶炼砷灰碳热还原提高脱砷率试验研究

2021-03-08孙海明常蕴辉袁玲玲

孙海明,常蕴辉,陈 涛,袁玲玲

(山东恒邦冶炼股份有限公司,山东 烟台 264199)

在铜冶炼中,由于铜精矿会含有部分砷,这些砷在熔炼过程中挥发进入烟气,多以砷氧化物以及砷与其他有价金属的复合氧化物等形式存在[1],随后会进入烟尘中生成含砷烟灰,若直接返回冶炼流程,则会造成砷的富集循环[2],会对整个冶炼系统产生影响。某公司铜冶炼底吹熔炼系统采用骤冷收砷工艺[3],每年产生一定量的含砷烟灰,含砷在40%以上。这部分砷灰需要到砷回收车间采用回转窑酸化制粒焙烧脱砷工艺处理,实现砷的提纯和渣中有价元素的富集。

在实际生产过程中,回转窑脱砷渣含砷通常在10%以上,脱砷率80%左右,脱砷率低造成的渣含砷过高,极大的制约了脱砷渣的回收利用,因此将重点研究影响脱砷率的因素并提高脱砷率。

1 影响脱砷率因素分析

砷灰的产生过程中使用氧化钙溶液为捕收剂,主要成分为As、Ca元素的化合物及其他金属元素化合物。成分分析见表1,砷灰X射线衍射图谱如图1所示。

表1 砷灰主要成分分析

图1 砷灰X射线衍射图谱

为了直观了解脱砷过程,对脱砷渣进行了X射线衍射分析,主要成分分析见表2,X射线衍射图谱见图2。

表2 脱砷渣主要成分分析

图2 脱砷渣X射线衍射图谱

从表1可以看出,砷灰中砷主要以三价砷氧化物形态存在,达到了53.89%,五价砷化合物只有3%。理论脱砷率应该达到94%以上。从表2可以看到脱砷渣中形成了大量的五价砷酸盐,质量比达到了41%以上。因此可以推测出这些五价砷酸盐是在焙烧脱砷过程中生成的。

基于砷氧化物良好的挥发性,通过加热焙烧,使其与砷灰中的其他物质分离,得到粗三氧化二砷和脱砷渣。而砷灰中的五价砷酸盐和焙烧过程中生成的五价砷酸盐,通过加热无法脱除。需要在砷灰中配入还原剂,在焙烧过程中将五价砷还原为易挥发的三价砷或单质砷,实现砷的脱除[6]。

2 试验原理及方案

2.1 试验原料

试验使用的砷灰为某公司铜冶炼系统骤冷收砷工段的产物。原料化学成分分析结果见表3。

表3 砷灰化学成分(质量分数)

分析结果表明,砷灰中As质量分数为47.92%,Ca的质量分数为9.55%,Pb的质量分数为7.95%,还含有Cu、Zn、Sb等金属元素。

试验用还原剂为煤粉,为了保证与砷灰混合均匀,其粒度为74μm以下,煤粉成分见表4。

表4 煤粉的化学成分(质量分数)

2.2 试验原理

根据砷的性质,采用碳作为还原剂,研究碳热还原对砷灰脱砷率的影响。

碳热还原是以煤粉中的可燃基作为还原剂,当煤粉被加热到一定温度后,煤中挥发份便开始析出,起到固体和气体还原剂的作用。碳热还原过程中主要反应为三部分,即挥发份的热解、挥发份的还原作用和碳的还原作用[4]。

在高温条件下,试验过程可能发生的反应。

2.3 试验方案

将粒状煤基利用磨样机研磨成74μm以下的煤粉,根据预设试验方案,将砷灰、煤粉进行混合并搅拌均匀,取一定量混合物料放入焙烧皿中,待马弗炉升温至试验温度时,将混合物料放入炉内进行还原焙烧,待反应完全后取出焙烧皿,对还原后的样品进行称重和砷质量分数分析,计算得到砷的脱除率。通过考查焙烧温度、焙烧时间、配碳量等参数,最终确定砷灰碳热还原最佳的工艺技术参数。

3 试验结果及讨论

3.1 焙烧温度对脱砷率的影响

焙烧温度是应先砷的挥发速度和碳的燃烧速度的重要指标。为了验证不同温度条件下,碳对脱砷率的影响,我们进行了对比试验,一组不加煤粉,另一组在煤粉配加量为砷灰质量的10%,然后分别在焙烧时间为30min的条件下,试验研究了焙烧温度分别为550、600、650、700和750℃时温度对砷灰脱砷率的影响,试验结果如图3所示。

图3 不同温度条件对砷灰脱砷率的影响

由图3可以看出,随着焙烧温度的提高,砷灰脱砷率呈下降趋势,在不加碳的情况下,550℃脱砷率最高为93.59%,配碳量达到10%以后,脱砷率开始提高,在600℃脱砷率最高达到94.42%,提升效果明显。

3.2 加酸制粒对脱砷率的影响

通过试验3.1可以看出,即使在不加碳的情况下,焙烧也能得到较高的脱砷率,在750℃达到92.45%以上,而在实际生产过程中,700℃~750℃焙烧条件下,脱砷率仅为80%。在回转窑焙烧脱砷生产过程中砷灰造粒时加入一定量的硫酸溶液进行酸化,目的是将砷灰中的砷酸从砷酸盐中解离出来[5],有利于挥发。因此我们模拟了生产过程,将砷灰加20%浓度稀酸制粒,另一组配碳量10%,加20%硫酸制粒,然后在焙烧时间为30min的条件下,试验研究了焙烧温度分别为600℃、650℃、700℃和750℃时温度对砷灰脱砷率的影响,试验结果如图4所示。焙烧后烧渣外观见图5、6。

图4 加酸制粒后不同温度条件对砷灰脱砷率的影响

图5 加酸制粒后焙烧

图6 加10%煤粉加酸制粒后焙烧

由图4可以看出,砷灰的挥发率在600℃时可达到93.82%,随着反应温度的提高,脱砷率下降明显,而混合10%煤粉后,脱砷率在600℃最高可达94.83%。分析原因,通过图5、6来看加酸后产生的烧渣较为紧密,结块强度较大,而加碳后烧渣较为疏松,孔隙率变大,更加有利于砷的挥发。加酸制粒焙烧脱砷率随温度升高下降较快,分析原因砷灰中加入硫酸后形成硫酸盐,部分低熔点硫酸盐在高温下融化,对渣粒产生包裹并堵塞空隙,阻碍了砷的挥发。

通过试验可以看出加酸后对脱砷率的提升作用不明显,而且加酸后导致烧渣变得更加致密,不利于砷的挥发。

3.3 焙烧时间对脱砷率的影响

焙烧时间是影响砷灰的脱砷率和能耗的关键指标。在焙烧温度为600℃的条件下,砷灰中配入质量百分比15%的煤粉,试验研究了焙烧时间分别为20、30、40和50min时脱砷率和失重率的变化关系,结果如图7所示。

图7 焙烧时间对脱砷率和失重率的影响

由图7可以得出:

(1)随着焙烧时间的延长,砷灰的脱砷率逐渐增大,到40min时,脱砷率最高达到94.83%;焙烧时间超过40min后,脱砷率有稍微下降,在50min时为94.75%。

(2)失重率与脱砷率趋势基本一致,当焙烧温度为600℃,随着焙烧时间的延长,砷灰的失重率逐渐增大,焙烧时间为40min时,失重率最高达到61.37%;焙烧时间超过40min后,失重率基本维持不变。

通过上述试验结果可以看出,当焙烧时间40min时,失重率达到最大,继续焙烧失重率基本不发生变化,说明焙烧过程中碳燃烧完全,而脱砷率在40min时达到最大,随后开始下降,分析原因是碳已经燃烧完全,反应过程失去了还原气氛,导致烟气中的三价砷重新氧化成五价砷进入到脱砷渣中形成砷酸盐。因此考虑到脱砷率和生产效率,最终确定焙烧温度为600℃时,合适的焙烧时间为40min。

3.4 配碳量对脱砷率的影响

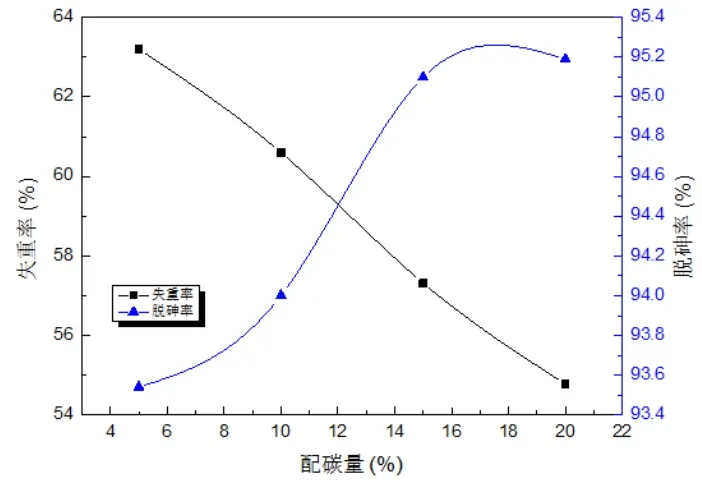

焙烧过程中,煤粉配加量少,五价砷还原不完全;煤粉配加量过多,在生产过程中容易造成煤粉燃烧不完全,造成燃料的浪费,因此需要确定合适的煤粉配加量。在焙烧温度为600℃、焙烧时间为40min的条件下,试验研究了煤粉配加量分别为砷灰质量的5%、10%、15%、20%时砷灰脱砷率及失重率变化关系,结果如图8所示。

图8 含碳量对脱砷率和失重率的影响

由图8可以得出:

(1)脱砷率随着配碳量提高而升高,配碳量大于5%时,脱砷率提升较为快速,在配碳量15%时,脱砷率为95.08%,当配碳量超过15%,脱砷率趋于平稳,在配碳量达到20%,脱砷率最高达到了95.19%。

(2)失重率与脱砷率趋势正好相反,当焙烧温度为600℃,随着配碳量的增加,砷灰的失重率逐渐下降,配碳量达到20%,失重率最低达到54.78%。

通过上述试验结果可以看出,随着配碳量的提高,失重率下降主要是添加的煤粉过量,未燃烧完全,而从也保证了焙烧过程的还原气氛,因此含碳量越高脱砷率也就相应越高。

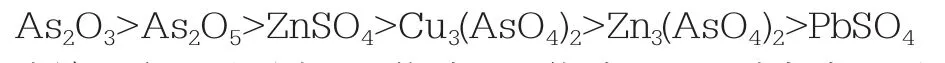

经查阅文献,主要物相发生碳热还原反应顺序[6]:

由该顺序可以看出,三价砷和五价砷最易与碳发生还原反应,但是随着配碳量的提高,还原气氛增强,物相可继续发生深度还原,其他金属化合物可被还原成易挥发的物质,从而导致产品三氧化二砷中杂质过多,影响产品质量。另外配碳量过高造成失重率下降,未完全反应的煤粉进入脱砷渣中,造成渣量过大并影响后续处理,因此最终确定配碳量15%,此条件下脱砷率可达到95.08%。

4 结论

(1)最佳碳热还原实验条件:焙烧温度600℃,焙烧时间40min,煤粉细度74μm,配碳量15%。最佳实验条件下,砷灰脱砷率为95.08%,较不加碳脱砷率提高1.54%。通过试验可以看出,在相同的条件下,加入煤粉后,砷灰脱砷率均有不同程度的提高,碳热还原作用明显。

(2)试验过程模拟了回转窑加酸制粒焙烧过程,随着焙烧温度的提高,脱砷率下降明显,750℃脱砷率仅为87.94%,这一结果与实际生产相近,主要原因就是加酸后渣粒产生烧结,影响了砷的挥发。而加入碳粉后,脱砷率提高明显,在750℃脱砷率可以达到94.21%,提高6.3%。加入碳粉后,渣粒变得疏松且孔隙率增多,有利于砷的挥发。