“六顶三腰”钻爆法在巷道掘进工艺的应用与研究

2021-03-08许爱辉

许爱辉

(江西铜业集团有限公司武山铜矿,江西 瑞昌 332204)

关键字:六顶三腰;光面爆破;爆破振动;孔痕率

武山铜矿掘进车间主要担负着井下开拓、采准等任务,其掘进施工质量的好坏直接影响井下生产准备、采矿及运输的安全和效率。掘进巷道的施工方法经过多年优化,从2008年到2020年底使用的“五顶双腰”凿岩钻爆法,为掘进的安全生产提供了一定的保障。

随着对矿山的安全要求的逐步提高,“五顶双腰”钻爆法施工所形成的巷道成型质量、松石产生率及大块产生率已不能满足当前矿山对安全的要求。针对这一问题,武山铜矿探索应用了“六顶三腰”钻爆法。

1 原有钻爆方式分析

1.1 原有钻爆方式简介

以S-460m中段各分段采准巷道的施工为例,介绍原先采用的钻爆法-“五顶双腰”方式。

巷道设计断面7.65㎡,巷道净宽2.8m,净高2.93m,支护形式采用锚网喷(或素喷)支护方式,钻爆法为“五顶双腰”,设计炮孔长度1.8m。

1.2 原有钻爆方式存在问题

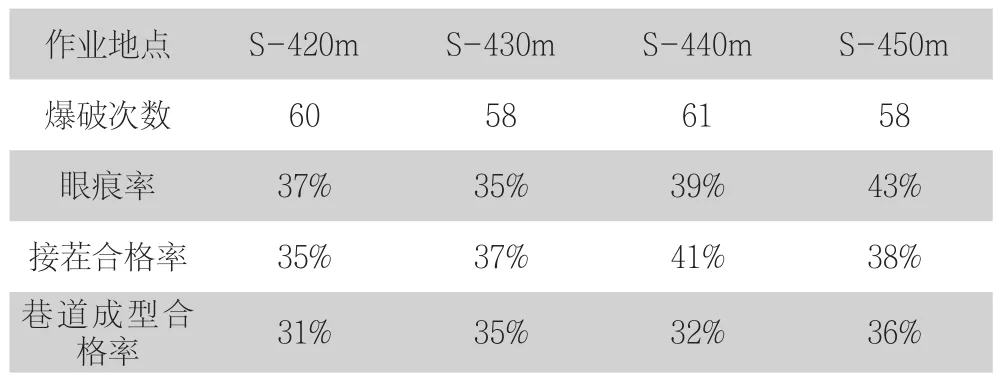

通过S-460m中段各分段采准巷道现场钻爆效果的跟踪、统计得出我工段施工巷道的眼痕率、接茬合格率和巷道成型合格率,统计数据如表1所示。

表1 巷道成型合格技术参数统计表

(1)巷道孔痕问题。施工巷道周边轮廓围岩破坏较为严重,爆破成型后可见眼痕很少,不符合质量规范要求。可见眼痕要求当炮眼眼痕长度大于炮眼长度的70%时,即算一个可见炮眼的眼痕,掘进工段钻爆法的炮眼长度为1.8m,则可见眼痕需满足≥1.26m。现场统计表明原有的钻爆方式眼痕率远未达到72%的目标要求。

(2)巷道接茬问题。施工巷道断面与断面之间接茬不合格,导致断面前后波浪起伏,接茬位置平整度差。按照施工规范要求断面与断面之间接茬高度应≤150mm。现场统计表明原有的钻爆方式接茬合格率介于35%~41%,远未达到75%的目标要求。

(3)巷道成型问题。合格的成型巷道少,后期安全管理难度大,顶板、边帮松散,处理任务繁重。合格的成型巷道既要可见眼痕合格,又要接茬合格。统计表明原有的钻爆方式巷道成型合格率介于31%~36%,不满足巷道成型合格率70%的要求。

1.3 原因分析

通过现场跟班检查,查明造成原有钻爆方式巷道成型质量问的主要原因包括以下两个方面:

(1)凿岩机设备落后,导致周边眼角度控制不够。通过跟班写实发现,使用手持式凿岩机施工顶眼困难,因采准面顶板较高,即使使用了台架,也会导致顶眼施工过程中,角度上扬不合规,爆破成巷后巷道波浪起伏。

(2)炮眼间距大,选位不好。通过跟班检查,发现现场成巷爆破效果差,眼痕率低,且周边围岩破坏范围广。

鉴于此,研究确立了“六顶三腰”的钻爆方案。通过加长手持式凿岩机的气腿保障台架周边眼角度,通过减少周边眼眼距同步减少周边眼单孔装药量。

2 “六顶三腰”钻爆法的方案对比

武山铜矿以提高爆破成巷质量,降低现场超挖等原则,经过多次分析及计算,重新修订了周边眼施工数量及爆破参数等。根据巷道断面、岩性情况,爆破技术人员对现有爆破设计“五顶双腰”进行修订,设计了“七顶双腰”“六顶双腰”和“六顶三腰”等多种爆破方案,最后确定以“六顶三腰”作为施工方案。各个方案的研究对比情况如下:

2.1 爆破振动效应对比

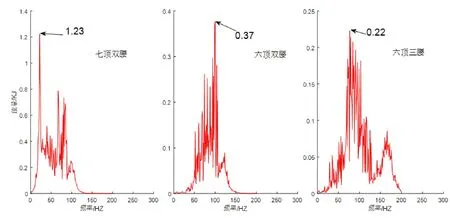

爆破振动具有持时短,突变快的非平稳随机特性,因此通过现场爆破测振仪测得的实测数据进行比较“七顶双腰”“六顶三腰”“六顶双腰”三种布孔方案优劣,首先通过MATLAB数学软件对爆破振动信号进行编程,去除振动信号中的高斯白噪音,得到真实的爆破振动速度信号,如图1所示。

图1 爆破振动效应检测图

爆破振动信号有多个波峰值,说明该爆破是多段位的微差爆破,且爆破振动信号持续时间为0s~10s,这与我们现场爆破采用1~10个不同段位的秒差导爆管雷管完全一致,可知数据真实且具有可研究性。通过振动峰值速度比较,六顶双腰振动速度最小,六顶三腰次之,七顶双腰最大。

进一步分析各自的爆破振动时频能量关系,通过HHT变换对时间信号经过经验模态分解(EMD),产生一系列不同特征尺度的固有模态函数(IMF),并将经验模态分解后的IMF分量一一进行Hilbert变换,以获得爆破振动信号的时频和能量分布,如图2所示。

图2 爆破振动能量分布图

六顶三腰能量分布更加均匀,并且能量峰值最小,其次从频率上分析六顶三腰有往高频发展的趋势(150HZ~200HZ),岩体及建构筑物固有频率普遍处于低频(<50HZ),六顶三腰更不会产生“同频共振”现象,有利于巷道围岩稳定性。

综上所述,爆破振动分析应从振动速度、振动能量和振动频率多维度综合分析,尽管六顶三腰振动峰值速度不是最小的,但是其爆破振动能量分布更加均匀,能量峰值最小,且在爆破振动频率有往高频发展的趋势,不容易引起共振,有利于巷道围岩的稳定性,因此六顶三腰是最为合理的布孔方式。

2.2 顶板眼痕率

通过分别比较顶眼眼痕率和腰眼眼痕率发现,在六个顶眼的眼痕率略高于七个顶眼,其中六个顶眼和七个顶眼的眼痕率明显高于四个、五个顶眼;从腰眼眼痕率角度分析,三个腰眼眼痕率最高,两个腰眼次之,四个腰眼反而最低。因此设定了“六顶三腰”的布孔方式较为合理。

3 “六顶三腰”钻爆法应用效果

3.1 总体效果

通过实施“六顶三腰”钻爆法后,凿岩时间因多了三个眼,纯凿岩时间由原来的3.5到4个小时增了20分钟(掘进作业为单循环作业,不影响掘进效率),同时巷道成型质量明显比以前好了,炮孔眼痕个数基本达到顶眼3-4个,两帮各2~3个,巷道三分之一三心拱形状更平滑,爆破对围岩的破坏变小,顶、边帮产生的松石减少,大块率降低。本次QC小组跟班写实记录了2021年1月、3月现场效果,巷道眼痕率、断面与断面之间的接茬合格率以及巷道成型的合格率有了较大幅度的提升,如表2所示。

表2 接茬平整度、眼痕率统计表

3.2 经济效益分析

在掘进车间推广“六顶三腰”前,掘进凿岩作业的钎杆长2.2m,实际钻眼深度为1.9m左右,爆破实际进尺约为1.5m~1.6m,爆破效率约81.58%(按平均1.55m计算)。推广“六顶三腰”后,实际钻眼深度为1.9m左右,爆破实际进尺约为1.6m~1.7m(按平均1.65m计算),整体进尺增加了0.1m,爆破效率约86.84%,爆破效率增加了5.26%。

炸药单耗:之前,约20.543公斤/m,2.622公斤/m3;之后,约19.078公斤/m,2.435公斤/m³,掘进车间全年按矿下达计划1950m/17135m³计算,全年可节约:炸药(135*2.622-2.435)=3204公斤,折合18144元;可减少掘进约(1950*1.55)-(1950*1.65)=76面,折合人民币78376元。

同时降低了员工在作业面凿岩的次数,提高了安全生产系数,降低了潜在风险。

4 结论

实现了爆破效率提高、爆破成本降低,提高了安全生产系数,降低了潜在风险。掘进施工的安全性整体向好,自实施“六顶三腰”钻爆法以来,掘进车间未发生一起掘进作业面松石伤人事件,车间井下安全生产工作持续向好。