混凝土面板堆石坝面板聚脲防渗涂层施工技术探析

2021-03-08朱长辉东华工程科技股份有限公司安徽合肥230024

朱长辉 (东华工程科技股份有限公司,安徽 合肥 230024)

1 工程概况

国内某一大型抽水蓄能电站上水库为混凝土面板堆石坝,坝顶高程1510.3m,坝顶宽10m,轴线长度556.0m,最大坝高121.3m,采用钢筋混凝土面板堆石坝坝型。上、下游坝坡均采用1:1.4。坝顶上游侧设置“L”型混凝土防浪墙,防浪墙底部与混凝土面板相接,设坝顶水平缝,缝间埋置铜止水。堆石坝填筑料分区自上游向下游依次为:垫层区2A、过渡层区3A、主堆石区3B、次堆石区3C及下游干砌石护坡P。上水库死水位1460m高程以上面板混凝土表面和表层止水结构盖板处,进行防渗保护施工。

2 施工措施及工艺流程

2.1 双组分手刮聚脲施工措施

混凝土基层打磨、清理、除尘;用高强度环氧胶泥修补孔洞眼;接缝处塑性填料嵌填结束后,在两侧混凝土表面涂刷渗透性底漆,要求涂刷均匀,无漏涂、饱满、不堆积。待渗透底漆表干后直接刮涂第一层手刮聚脲,刮涂第一遍后在塑性填料表面马上粘贴20cm~40cm宽的胎基布,再涂刷数遍手刮聚脲(根据手刮聚脲厚度确定涂刷遍数),直至接缝部位聚脲厚度不小于4mm,其他部位厚度达到2mm。每次涂刷手刮聚脲的允许作业时间在2h以内。要求手刮聚脲涂刷均匀,每次涂刷一次成型,不要来回涂,防止出现小包;最后辊涂一遍耐老化面漆。

2.2 施工流程

混凝土基面处理—表面局部孔洞眼用高强胶泥填补—涂刷渗透性底漆―双组份聚脲手刮—辊涂耐候性面漆—成品养护。

3 施工要求

①双组分手刮聚脲涂层作业宜在环境温度高于5℃,相对湿度小于85%,且基层表面温度比露点温度至少高3℃的条件下进行。在四级风及以上的露天环境条件下,不宜实施喷涂作业。严禁在雨天、雪天实施露天喷涂或涂刷作业。

②聚脲涂层施工的每道工序完成,并经检查合格后,方可进行下道工序的施工,并应采取合适的成品保护措施。

③渗透性底漆涂刷完成后,应在底漆规定的间隔时间内,进行聚脲的涂覆作业。超出规定间隔时间的,应重新涂刷底漆。

④聚脲涂层均匀涂覆,涂层厚度满足要求。

⑤两次涂覆作业时间,间隔超出涂料允许复涂时间时,再次涂覆作业前,应在已有涂层表面打毛(或涂刷层间处理剂)。

⑥涂层有漏涂、针孔、鼓泡、剥落及损伤等缺陷时,应进行修补。

4 施工过程控制

4.1 基面处理

①采用打磨、高压水枪清洗等手段清除基层表面浮浆、灰尘、油污。

②修补基层破损、孔洞、裂缝等缺陷。

③按照设计要求,采用聚合物砂浆进行结构找平(坡)层及其他细部构造处理。

4.2 涂刷基层环氧渗透底漆

底漆具有渗透性,能够加固混凝土基材表面,可以对基面有补强作用,同时达到封闭的效果。

4.2.1 施工要求

①环境温度:不能低于5℃。

②含水率测试:对基面的含水率进行测试,低于8%为合格。

4.2.2 施工细节

①渗透性底漆应按要求的配比配制,配量适中,混合均匀。渗透性底漆可采用涂刷、辊涂或刮涂的方法施工,应薄而均匀,无漏涂、无堆积。

②渗透性底漆涂刷范围应大于聚脲涂层范围。

③渗透性底漆涂刷完成后,应采取措施防止灰尘、溶剂、杂物等的污染。

4.3 天冬聚脲防水中涂施工

底漆施工完毕后24h内进行天冬聚脲涂层施工,施工方式刮涂或者滚涂。

4.3.1 施工要求

①环境温度:不能低于5℃;

②施工前确保作业面干燥,清洁无杂质。

4.3.2 施工细节

①聚脲施工前需对作业面高压气体吹或扫帚清理干净。

②材料配制:使用前需分别将A、B两组分按一定的比例混合,并充分搅拌均匀,如具备条件可采用真空搅拌设备进行拌制。材料涂刷时间限制在40min以内。每次拌制的量应与施工面积、施工人力和操作速度相匹配。

③聚脲施工:大面积涂刷聚脲,按照从上到下、从左到右的顺序纵向涂刷,涂刷施工时用力必须均匀一致,避免在相应的方向多次反复涂刷,从而保证涂层的厚度均匀、表面平整,无流挂现象。

4.4 天冬聚脲脂肪族保护面层施工

双组分手刮聚脲中间层施工完毕后,12h~24h内就进行天冬聚脲脂肪族保护层施工,施工方式滚涂。

4.5 聚脲养护

双组分手刮聚脲保护层涂刷完工后,24h内尽量不要有水浸泡,常温养护即可。

5 实验测试

5.1 聚脲涂层粘结强度的现场检测及合格评定试验

聚脲涂层粘结强度现场检验均应在涂层涂刷作业完成7d后进行,聚脲涂层粘结强度现场检测仪器应符合下列规定

5.1.1 仪器

聚脲涂层现场使用的粘结强度检测仪应坚固、耐用,且携带和安装方便。

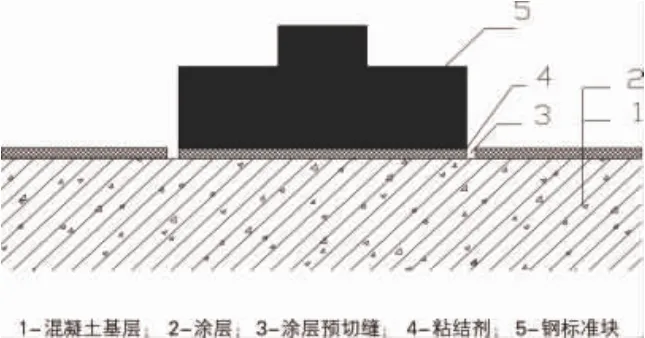

5.1.2 钢标准块

钢标准块的形状,可根据实际情况选用方柱形或圆柱形。方柱形钢标准块截面尺寸为40mm40mm,圆柱形钢标准块的直径为40mm,钢标准块的厚度应不小于25mm,且应采用45号钢制作。钢标准块应带有传力螺杆,其尺寸和夹持构造,应根据所使用的检测仪确定。

5.1.3 现场制样应符合的规定

①每一检验批不少于3个测点。

②检测现场涂层表面温度宜不大于30℃。

③待测涂层表面应平整、清洁、干燥。

④粘结前聚脲涂层表面应用细砂纸打磨,采用高强、快速固化的胶粘剂粘贴钢标准块,钢标准块粘贴后应立即固定。在胶粘剂完全固化前,不得受到任何扰动。固化养护时间根据选择的胶粘剂确定。

⑤钢标准块的间距应不小于500mm。

5.1.4 现场检测步骤

①测试前应沿粘贴的钢标准块外沿四周用刀片垂直于混凝土基层将涂层完全割断(见下图)。

②测试时应按照粘结强度检测仪使用说明书正确安装仪器,并连接钢标准块。

③应以均匀速率连续加载,控制在1min~1.5min内破坏,记录破坏时的载荷值,并观察破坏形式。

5.1.5 涂层正拉粘结强度值应按式(1)进行计算或直接从仪器中读出。

式中:σ―粘结强度(MPa);

F―破坏荷载(N);

A―试件粘结面积(mm)。

5.1.6 测点破坏形式及其正常性应按下列规定进行判定

①试样的破坏形式应划分为内聚破坏、粘附破坏和混合破坏三种形式。

②当破坏发生在混凝土基层内,或出现两种或两种以上的破坏形式,但混凝土基层内的破坏面积占粘合面积的85%以上时,可判定为正常破坏。

③当出现粘附破坏或出现混凝土基层内的破坏面积少于85%的混合破坏,应判定为不正常破坏。

5.1.7 检测结果合格评定

①当每一测点的正拉粘结强度均达到本规程相应指标的要求,且其破坏形式正常时,应评定该批次检测合格。

②当仅有一个测点不满足要求时,可加倍制样,并重新做一组检测,当重新检测结果均达到要求,可评定该批次检测合格。当重新检测中仍有测点不满足要求时,应评定该批次检测不合格。

5.1.8 检测值确定

以所有测点的算术平均值作为该批次正拉粘结强度的检测值。每一批的检测结果应包括破坏形式、所有测点的正拉粘结强度值和该批次正拉粘结强度的平均值。

5.2 超声波法检测聚脲涂层厚度试验

5.2.1 聚脲涂层厚度

可采用超声涂层测厚仪无损检测。

5.2.2 超声涂层测厚仪应符合下列规定

①测厚仪应包括带数显功能的主机、探头、校正材料、耦合剂,并符合相关标准的规定。

②仪器的量程、精度和使用条件应满足水工混凝土基层和作业环境要求。

③耦合剂应符合仪器生产厂家要求。

④仪器应进行计量检定并合格,且在其使用期内。

5.2.3 现场测点应符合的规定

①应按每100m作为一个检验批,不足100m的应按一个检验批计;每一检验批测点应不少于5处,每处应不小于10m。

②测点应随机确定,但测点离构件端部或施工缝边缘的距离应不小于200mm。

③待测涂层表面应平整、干净,不得有灰尘、油污。

5.2.4 现场检测步骤应符合的规定

①检测前应用已知厚度的聚脲涂层现场校准仪器,并在待测部位涂超声波耦合剂。

②检测时,应按照使用说明书的规定安装并操作仪器。

③应以合适、恒定的力将探头垂直压在待测部位表面,每个测点应重复读数3次。

5.2.5 检测值确定

每处应以3次读数的算术平均值作为该处的测量值;每一检验批次应以5次检测值的算术平均值作为涂层厚度的检测值。

6 现场工艺性试验的实施

6.1 试验准备

①材料:高渗透环氧底漆:10kg;高强环氧胶泥20kg;天冬聚脲高固弹性防水涂料140kg;天冬聚脲高固弹性面漆10kg(中灰色);聚脲稀释剂5kg。

②机械工具:角磨机3把;手持搅拌器1把;两项电线200m;滚筒20把;扫帚1把。

6.2 现场工艺性试验方案

工艺流程:基层处理—涂刷渗透性底漆—环氧胶泥修补孔洞眼—涂刷手刮聚脲—辊涂耐候性面漆。

具体试验范围和结构形式可在试验实施过程中,根据现场实际情况进行调整。

6.3 现场试验过程

现场工艺性试验自2018年9月11日开始,至2018年9月16日,5天完成。在上水库坝面50#块EL1460m高程以上部位范围内。

①混凝土基面处理:对混凝土表面用角磨机进行打磨,然后要清理干净表面的灰尘、浮渣。

②对混凝土表面局部孔洞眼部位用高强环氧胶泥填补,待胶泥固化后,再仔细检查要求混凝土表面平整、坚固、无孔洞。

③渗透性底漆涂刷:混凝土表面涂刷专用潮湿性底漆,涂刷厚度要求薄而均匀,无漏涂现象。

④聚脲材料配制:双组分手刮聚脲为双组分材料,使用前需分别将A、B两组分按一定的比例混合,并充分搅拌均匀,如具备条件可采用真空搅拌设备进行拌制。材料涂刷时间限制在40min以内。每次拌制的量应与施工面积、施工人力和操作速度相匹配。

⑤手刮聚脲涂刷:大面积手刮聚脲时,按照从上到下、从左到右的顺序纵向涂刷,涂刷施工时用力必须均匀一致,避免在相应的方向多次反复涂刷,从而保证涂层的厚度均匀、表面平整。

⑥辊涂耐候性面漆:用滚筒辊涂耐候性面漆,辊涂均匀、饱满、不漏涂、不堆积。

⑦成品养护:在涂刷双组分聚脲施工过程中,如果遭遇到大风和下雨,必须立刻停止施工,用帆布等防护材料对聚脲涂层进行遮盖保护,待雨停后,擦干净双组分慢反应聚脲涂层上的附着物。聚脲涂刷完工后,12h内尽量不要有水浸泡,常温养护即可。

7 现场拉拔数据

为优选聚脲材料及施工工艺,在工程现场实地进行了双组分手刮聚脲涂刷和双组分喷涂聚脲试验,选取两个聚脲厂家材料在50#块分别施工40m2,15d后进行粘结强度检测,见表为聚脲施工检测结果。

8 结论

依据《水电水利工程聚脲涂层施工技术规范》(DL/T5317-2014)、《喷涂聚脲防水工程技术规范》(JGJ/T200-2010)、《喷涂聚脲防水涂料》(GB/T200-2010)。聚脲涂层拉拔测试所规定,聚脲涂层与基面黏结强度应满足大于2.5MPa(大于2.0 MPa或破坏在混凝土内部)的要求。

2018年10月9日下午在喷涂聚脲和手刮聚脲样本上用AB黏结胶分别固定5个拉拔锭子块,2018年10月10日10时进行拉拔测试。

①喷涂聚脲的拉拔测试结果分别是:2.96MPa失败,1.94MPa不能完全满足黏结强度大于2.5MPa的规范要求。

喷涂聚脲粘接力检测结果

②手刮聚脲做了两组测试结果数据为 :5.88MPa、6.97MPa、3.69MPa、7.62 MPa。

2018年10月10日在手刷聚脲样本不同部位粘接拉拔锭块5只,并在满足凝固胶时间后在2018年10月11日上午进行拉拔测试。数据为:4.43MPa、5.18MPa、7.46MPa、3.28MPa,完全满足规范大于2.5MPa的要求。

此次试验从施工到现场拉拔测试,温度都处于低温状态,施工时的温度在5℃~12℃;拉拔检测实时温度为零下2℃,基本能体现出在工况不好条件下的情况。在拉拔测试时由于温度较低,致使安装拉拔装置的过程中,把锭子粘接后有所松动,导致测试数据有所下降,同时使测试数据相差较大。即使在这种情况下,测试数据最小的为3.28MPa,大于规范的2.5MPa要求。

通过现场实施做出的喷涂和手刷聚脲样板,以及现场拉拔得出测试数据可以总结出:喷涂聚脲凝固快,与基层的黏结强度比较低;手刮聚脲固化时间长,慢反应对基层的浸润性好,与基层的黏结性好,拉拔强度高。