复杂环境下大方量静力爆破施工技术研究及应用

2021-03-08乐国成中铁十六局集团第三工程有限公司浙江湖州313000

乐国成 (中铁十六局集团第三工程有限公司,浙江 湖州 313000)

0 前言

目前国内外不少研究人员在膨胀破碎机理、膨胀压力测试方法、膨胀破碎效果影响因素等领域对静态爆破技术进行了大量深入的研究,虽然取得了丰硕的成果,但现阶段静态爆破钻孔直径小(一般为32mm~50mm)、膨胀压力小、作用时间长、布孔密集、后续破碎工作量大等缺点、缺陷,影响了施工安全和施工进度,也限制了静态爆破施工技术的推广应用。

由该工程特点与难点,不难得出,为保证该工程的顺利、安全施工,有必要进行专题立项研究。同时,针对复杂环境下大方量静态爆破施工技术的研究,分析不同岩层特性,分析破碎原理,应用增大孔径来提高膨胀力,合理选择钻孔机械及钻孔间距布置,并采用合理的堵塞方式防止冲孔,通过系统的理论研究和工程实践,形成了一整套复杂环境下大方量静态爆破施工关键技术,实现复杂环境下大方量静态爆破施工技术的重大突破,为今后类似条件工程建设提供了可资借鉴的工程实例。毋庸置疑,本课题的立项研究的必要性及意义皆为重大。

该技术的应用不仅有效提高静态爆破效率,且安全系数高,特别适用于破碎量大、临空面不足的工程当中。

1 工程概况

温州绕城高速公路西南线第10标段瑶山路堑开挖段起点桩号ZK42+613,终点桩号ZK43+823,路堑长度210m,最大高差38.02m,根椐设计图纸要求,本段路堑分四级开挖,第一级至第三级取10m,第四级开挖至顶,级间设置2m的平台,由上而下坡率分别为1:1.0、1:1.0、1:1.0、1:1.25。施工内容包括:山体清表、土方开挖,机械破除开挖,静力爆破开挖,石渣及废料外运。施工工期不超过300t,且业主要求采用静态爆破开挖。总方量约20万方,其中土方约6万方,石方约14万方。

2 工艺原理

2.1 静态爆破的破碎机理

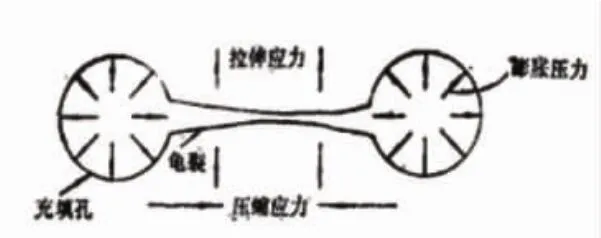

静态破碎剂又名静力爆破剂,是一种不使用炸药就能使岩石、混凝土等脆性材料破裂的粉状工程施工材料。它的主要成分是特殊硅酸盐、生石灰(即氧化钙),还含有一些按一定比例掺入的化合物催化剂。其爆破介质的原理就是:把静态破碎剂与水按一定比例拌和成浆体后装填至炮孔中,因静态破碎剂的氧化钙与水发生水化反应,生成了在自由膨胀的前提下体积可以膨胀3~4倍的氢氧化钙,同时每摩尔还释放出6.5×10J的热量,从而给孔壁施加30MPa~50MPa的膨胀压力,当膨胀压力超过了孔壁岩体的抗拉强度后,就会在孔壁切向拉应力的作用下使孔壁产生径向涨开的裂纹,并使裂纹进一步扩展产生相互连接而导致岩石解体破坏,呈现典型的脆性断裂。故静态爆破的破碎机理建立在岩石等脆性材料自身具备的物性之上。

破碎剂的典型化学反应式为:

工作机理如图1所示。

图1 工作机理示意图

2.2 静力爆破施工工艺原理

在以上静力破碎剂作用机理的前提下,对于大方量石方爆破施工,其施工工艺原理为:在需要爆破的石方表面按照设计图纸规定的孔距、孔深及打孔方向,通过机械钻孔,然后在钻孔内装填破碎剂,在静力爆破剂产生的膨胀力作用下,使岩石胀裂、产生裂缝,再配合炮头机工作,使岩体解小、破除达到开挖目的。

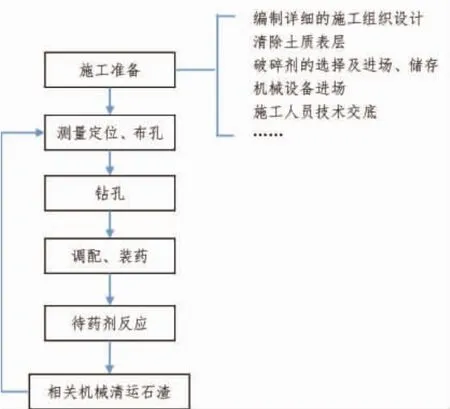

3 施工工艺流程及操作要点

3.1 施工工艺流程

如图2所示。

图2 施工工艺流程

3.2 施工操作要点

3.2.1 总体爆破走向布置

对于大方量石方山体开挖,需要根据现场实际环境、设计断面形式,并综合当地地形地貌条件,诸如岩石性质、节理、走向及地下水情况,选择总体爆破(剥离)走向、分析最大临空面、钻孔参数、钻孔分布和破碎顺序。

若路线走向需要求开挖山体坡脚的情况,静态爆破走向选择应选取最大临空面,并背向临空面方向层层破碎剥离山体坡脚至设计边坡,见图3所示。若是路线走向正好穿越山体,需要开挖中间山体石方的情况,则可依靠静态爆破预先制造最大临空面,使形成面向两边边坡、背向原山体临空面凹向的两个临空面,并逐步向里层层剥离,不断扩大临空面,直至设计边坡,如图4所示。

图3 坡脚静态爆破

图4 全山体静态爆破

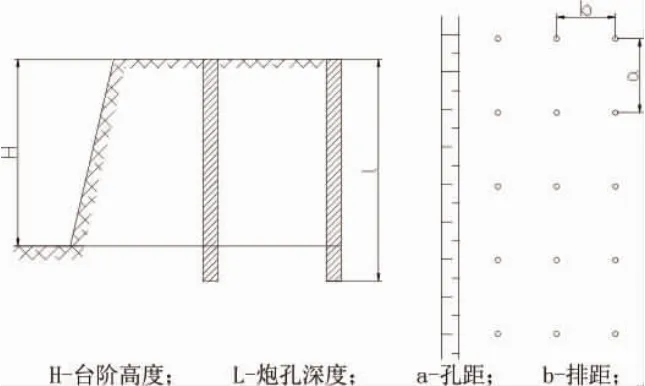

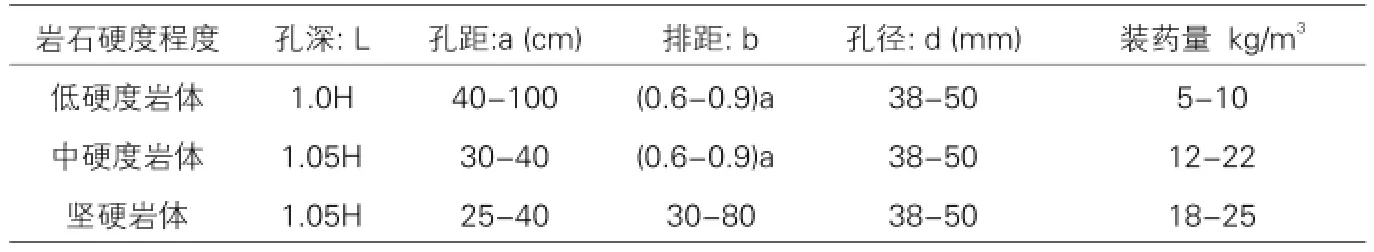

3.2.2 设计布眼

一般情况下,爆孔按矩形或梅花形布置。孔距、排距的大小根据岩石的软硬程度、破碎剂的种类、临空面数量等因素有关,孔距一般为钻孔直径的5~15倍或抵抗线的1.8~2.0倍。排距则由孔距和自由面等因素决定。岩石硬度越大,孔距、排距越小。临空面(自由面)越多,单位破石量越大,爆破效果也更好。布眼时,同一排钻孔尽可能保持在一个平面上,钻孔方向尽可能与临空面平行。一般情况下,孔距与排距布置可按照如下表所示。

3.2.3 钻孔

①钻孔作业拟采用直径为42mm的钻头进行。根据以往的施工经验,孔径过小,限制了破碎剂装入量导致膨胀作用力较小;孔径过大,又容易发生冲孔伤人事故。

②钻孔完成后,把高压风管伸进孔底吹干净孔底积水、浮渣,同时为了避免装药时孔口石块掉入孔内堵塞孔道,要保持孔口一定范围内无土石渣堆积。

3.2.4 钻孔、装药深度设计

一般情况下,钻孔孔深由爆破台阶高度H及岩石的坚硬程度等因素决定,对于低硬度岩体取L=1.0H,中硬、坚硬度岩体取L=1.05H。装药深度为孔深的100%。

3.2.5 装药

①采用分组同步装药的方式。每个装药小组由2名装药手组成,各司其职,其中一个人负责拌药、装药入孔,另一个人负责捣实和对孔口保护。各装药小组遵循“少孔多组,同步装药”的原则,即:每组人员严格控制单次装孔数量,每次拌药量不超过实际能够完成的装药量;各组装药人员在取药、加水、拌和、装填过程中基本保持同步,以便让每个钻孔内的最大膨胀压能够基本保持同期出现,有利于岩石的破碎。

②本工程采用颗料药剂破碎剂。装药前,根据破碎剂颗粒大小确定加水量的多少,一般在药剂中加入22%~32%(重量比)左右的水,以便把破碎剂拌成流质状态(糊状)后方便装灌入孔内。装药时,要迅速将流质状态的破碎剂倒入孔内,并捣实保证药剂在孔内处于密实状态。

图5 台阶爆破参数及炮孔布置示意图

静态破碎剂布孔设计参数表

③当发现岩体产生裂缝后,立即向裂缝中加水,以保持药剂持续反应,增强破碎效果。

④装药过程中,发现已经温度升高异常或开始冒气的药剂严禁装入孔内。严格控制从药剂加入拌和水到装药结束的整个过程时间不超过5min。随时注意观察已装填孔的情况,发现有冲孔危险时,立即停止装药,并疏散人员至安全处。

⑤装填地下水位以下的钻孔时,先将套筒插入钻孔内,然后往套筒内装药,从而使药剂发挥最大地效力。

3.2.6 药剂反应时间控制

实践证明:药剂反应速率过快容易发生冲孔伤人事故,一般情况下控制药剂反应时间在30min~60 min之间效果比较好。为此,在静态爆破施工中经常采用下列两种方法来控制药剂反应的速率:一种是在拌合水中掺入一定数量延缓反应时间的抑制剂,掺入量一般按拌和水总量的5%~6%考虑,同时严格控制拌和水的温度不超过15℃。另一种是采取有效措施降低干粉药剂和岩石的温度。夏季施工时,气温较高,爆破时对被爆岩体进行遮挡,避免阳光曝晒;冬季施工时,气温较低,可采取加入促发剂和适当提高拌和水温度的方法,但拌和水温最高不超过50℃。有条件的施工现场,可根据实际情况适当缩短反应时间,以利于加快施工。

4 注意事项

4.1 钻孔质量控制

由有资质的技术人员,根据实际调查情况编写实施性施工方案,并严格按照审批后的爆破方案进行实施。钻孔前,技术人员严格按照设计图纸要求对孔距、排距、孔深、角度等施工技术参数进行核实,确认无误方可交给施工班进行钻孔作业。钻孔时,钻孔人员严格按设计图纸要求的孔距、排距、角度等爆孔技术参数进行钻孔,确保爆孔位置、孔深和角度的误差控制在规范允许范围之内。

4.2 装药的质量控制

装药前,先将所有钻孔采用高压风管插进孔底进行清孔,保证孔底无浮渣,孔深满足要求,并待孔壁温度降到常温后方可装药。装药时,发现已经开始发生化学反应的药剂应废弃,严禁装入孔内。

4.3 药剂反应时间的控制

药剂反应时间一般控制在30min~60min,不能太短,以免发生冲孔伤人的安全事故,具体的药剂反应时间,可根据现场的施工条件,通过试验测定。

图6 边坡施工效果

5 结论

①静态爆破所使用的破碎剂不同于传统炸药,施工全过程无需布设雷管炸药,是安全的非爆炸危险品,无强烈冲击波、无瞬间高能高温、无飞石;并且无需办理传统炸药所需的各种许可证等手续,减少施工前的准备时间,提高工程进度。

②施工过程中,不产生大量粉尘、毒气,无声、无振动,对周边居民、企业的正常生产生活无不利影响,是爆破施工中最为环保无公害的施工方法。且能对开采岩石的石材成材率较传统爆破方法提高3~4倍,对大型工程的移挖做填、石料再加工,有着积极的经济效益。

③根据不同结构物或石方山体节理发育特征,选择适当的孔距、孔径及炮孔角度,能够有效地解体、切割岩石和混凝土结构。对于大方量石方山体,在静态破碎剂快速起裂(一般在装药30min)后,再配合破碎锤及挖掘机,能够迅速层层剥离岩体,以达设计要求。