斗轮机散热装置的优化改进

2021-03-07王荣钧

王荣钧,张 经

(国家能源集团准能集团公司 设备维修中心,内蒙古 鄂尔多斯 010300)

准格尔能源有限责任公司黑岱沟露天煤矿采掘应用的斗轮挖掘机,属于连续工艺采矿装备,主要采排露天矿区顶部的黄土覆盖层。该系统自投入运行以来进行了诸多适合本土的性能优化改进,包括斗轮机在夏季的高温环境,液压系统油温经常过高导致停机这一疑难故障。

斗轮机液压系统油温过高故障,特别是夏季故障更为突出,这一故障现象自设备投入运行后就已存在。为此,通过理论分析,对设备液压工作原理以及温升、散热成因的进行研究,通过技术优化改进以安全、实效、经济、易操作的方法,最终解决了斗轮机液压系统油温过高的故障问题。

1 理论分析

机械设备液压系统工作时,各种能量损失全部转化为热量。当通过油箱、管道等自然冷却方式不能保证油液温度低于最高工作油温时,采取强制冷却的方法,即通过冷却器散热来限制油温的继续升高。

1.1 液压系统油温高的危害

在机械设备的液压系统中,油温过高是较为常见且必须解决的一项故障问题。系统散热一般分为自动散热和强制散热2 种,强制散热又有风冷和水冷2 类型。斗轮机液压系统所采用的散热为强制风冷型散热技术。

液压系统工作温度一般以30~55 ℃为宜,油温过高不利于系统的正常运行,对系统的零部件可造成损坏,降低液压元件的使用寿命。危害主要有:①液压油黏度、容积效率和液压系统工作效率均下降,泄漏增加甚至显著影系统正常性能作业运行;②液压系统的零件因系统温度升高过多形成的较大热膨胀,破坏了相对运动原来正常的配合间隙,导致摩擦阻力增加、液压阀易卡滞的故障现象,同时,系统的高温使得油膜变薄、机械磨损增加,结果造成泵、阀等精密配合面因磨损而使其失效或报废;③液压系统的高温将加速橡胶密封件老化变质、寿命缩短甚至密封性能彻底失效,使系统形成严重的内外泄漏故障现象;④系统的高温,使得油液中溶解的水分气化与析出,液压系统工作运行中产生的穴蚀现象破坏元件;⑤高温会对油液加速氧化,形成的氧化胶状沉积物,易堵塞滤油器以及液压控制阀内阻尼、节流等小孔,造成液压元件动作失常[1]。

1.2 电控风冷式冷却系统

机械设备上常用的散热系统有回油旁路散热系统、液压伺服控制型冷却系统和电控风冷式冷却系统。由于传感技术、微电子技术及数字化液压元件的迅速发展,对液压油温进行数字化实时动态监控在理论和实践上都是可行的和有价值的。

风冷式冷却系统主要由动力源(发动机、电机、液压马达等)、风扇、散热器芯组模块等组成,通过动力源带动风扇转动,利用强制对流效应作用带走热量达到散热目的。由于空气的比热容大大低于水,所以同样的热量,风冷方式的散热需要更大的风量[2]。

机械设备上使用用风冷式散热,有利于将工作介质温度(油温)控制在较小的波动范围内,减小因系统中液压油温度大幅变化造成泄漏等不利现象,延长液压系统中介质、液压泵体、阀组、橡胶管及密封的使用寿命,从而提高设备的工作效率、稳定性乃至整套设备系统的可靠性,同时也有利于实现整机的智能化控制。

冷却风扇是散热系统中的重要组成部件之一,其性能与工作状态直接影响着散热效果。风扇转速与介质温度关系如图1。

风扇转速按线性法则进行计算,规律为:

式中:n 为当前风扇转速,r/min;nmin为风扇最低转速,r/min;nmax为风扇的最高转速,r/min;t 为当前冷却介质温度,℃;tmin为最低设定温度,℃;tmax为最高设定温度,℃。

在斗轮机原有液压冷却系统中,冷却介质为风,但风扇实际的最低转速和最高转速相同。按照风扇转速与介质温度的线性法则规律,根据介质实际温度值分别计算对应风扇转速。采用这种冷却方法,2个散热器分别在2 个风扇的驱动下降温冷却,因此2 个散热器性能的匹配非常重要。

图1 风扇转速与介质温度关系图

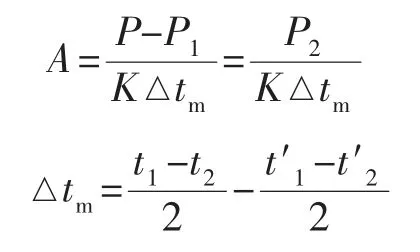

冷却器的散热功率P2等于系统的发热功率P与散热功率P1之差,所以冷却器的散热面积A 为:

式中:△tm为工作介质与冷却介质的温差,℃;t1、t2分别为工作介质进口与出口温度,℃;t′1、t′2分别为冷却介质进口与出口温度,℃;P 为系统的发热功率,kW;P1为散热功率,kW;P2为冷却器的散热功率,kW;K 为冷却器散热系数,具体可查手册[3]。

风冷式冷却系统可以解决斗轮设备液压系统的散热需求。从经济易行、安全实用的设计考虑,斗轮机液压系统的散热选择电控冷却方案进行解决。电控冷却系统还有较多的优点,其应用比较广泛、技术成熟,没有显著地缺陷,设计成本相对较小,安装方便、比较容易实施等。

2 原因分析

2.1 斗轮机液压系统散热工况

斗轮机液压系统正常运行中,散热系统有如下工作状态:当油温达到60 ℃时,散热系统开始启动,由排量为160 L/min 液压油散热泵带动系统油液循环,通过系统冷却器与外界热交换进行降温;当液压系统的温度降至40 ℃设定值时,散热泵停止运行;而当液压油温高于80 ℃时,设备设定的自动保护系统启动,这时液压主电机动力电源被自动切断,液压主泵停止运转,而散热液压泵继续运行,驱动液压油经冷却器散热,这样设备进入停机散热降温状态。

2.2 斗轮机液压系统形成高温的因素

斗轮机由于工作条件的不同,液压系统形成高温的原因也不相同,如环境、作业状态、系统溢流压力等。

1)连续工作时间长。轮斗系统正常运行的点检、处理故障时间为每天9:00—11:00,点检人员检修任务完成后设备再运行,在无故障情况下一直运行,甚至可以达到交接班不停机。由于长时间工作,液压系统能量损耗(损耗能量转化为热能)因素累积,导致液压油温升高。

2)作业现场环境因素。斗轮设备以黄土层为采剥对象,环境因素要求设备液压室需要一定的密闭性。这样,在隔绝外界尘土同时,也同时较大程度影响了液压系统的散热过程。

3)液压系统的溢流损耗。斗轮液压系统存在最低25×105Pa 的溢流背压,形成功率能量与热量的转换,该热量与设备作业时间成正比关系。

4)液压系统零部件的机械损耗。液压系统中零部件的运转磨损,包括齿轮泵的齿轮与泵体和侧板,柱塞泵的缸体和配油盘,缸体孔与柱塞,换向阀的阀杆与阀体等零部件,这些液压元件的机械磨损与内泄也同样能够引起油温升高[4]。

5)斗轮机液压系统辅助部件,由于原有设计的不足,也存在不利于系统散热的因素。液压油箱的外形尺寸为2 000 mm×1 800 mm×17 000 mm,占据液压室近1/3 面积,可存储液压油2 000 L。液压油箱放置在密闭的液压室内,自然散热受限;散热器位置摆放不合理,放置于距液压室墙面约50 cm 地方,空间狭小,加之液压室内空气流通性差,最终导致系统热量无法正常排出而出现液压油高温现象。

3 优化改进方案

斗轮机液压系统散热设计的不合理是造成高温的主要原因。通过对设备作业环境、系统的运行状况以及综合散热效率、应用性及经济性等多方面考虑,确定对斗轮机液压系统在散热方面进行优化改进,加装电控散热系统,以解决运行中液压系统油温过高引起的停机等系列故障。

1)冷却装置的选用。首先要求冷却器安全可靠、有足够的散热面积、压力损失小、散热效率高、体积小、质量轻等[5]。根据斗轮机的环境场所,确定采用强制性风冷散热冷却方式。散热装置有风扇动力源为防爆电机,散热器为多叶片铝合金式,另外包括风扇、集风罩、机架等。

2)散热装置。采用铝合金材料的散热器为液压系统中的重要辅助元件,具有以下优点:①材料质轻且柔软,塑性好;②无接触热阻,具有优良的导热性,散热效率高;③强度高(抗压强度≥25×105Pa),安全性高;④有较强的抗蚀性,元件运行寿命长;⑤散热器内外壁采用电解电泳离子氧化处理,氧化层厚度及表面强度增加,防腐能力更优。

4 方案实施

1)材料选配。斗轮机液压系统二次散热的电控冷却的元器件包括带地脚螺栓底座冷却器1 个、电机及风扇各1 个、φ38 mm×1.5 m 和φ38 mm×5 m 的液压专用软管(耐压不低于4 000,1psi=6.895 kPa)各2 根、卡块式密封联接4 套、挡油板1 块(1 m×1.5 m)。

2)安装位置。油冷却器安装位置的确定,应当使其与原有液压系统尽量保持同一水平位置,以减少高位差造成的不必要能量损耗。安装需考虑以下几方面因素:①考虑选择通风良好的,能有效进行热交换的空间;②安装位置避免隐蔽及存在安全隐患的部位,应充分考虑便于点检、维修的位置;③避免远离散热循环泵,距离过远不利于油液的循环及散热效果;④由于设备运行过程中抖动、震动较大,油冷却器的安装必须牢固可靠,防止其松动造成液压系统故障[6]。

3)管路铺设的设计要点。在连接液压管路的施工作业中,要统筹考虑液压系统的性能特点,把控好设备的安全运行,主要注意以下几方面:①设计管路布放位置合理,尽可能降低外接管路长度;②管路尽量减少弯度及横截面的突变,有效减少能量损耗,提高散热效率;③合理固定管路,避免与设备构件的尖锐棱角直接接触,防止设备运行中因振动产生的管路磨损现象[7]。

4)根据斗轮机的实际状况,加装的散热冷却器选择确定于设备液压室与电气室的中间空位,即配重平台的下方。选取该位置是避开了阳光的照射和采掘物料的直接洒落,具有较好的通风性。此位置也是该设备电气滑动变电阻的散热部位。安装中出于安全因素,在液压散热器与变电阻之间设置1 件挡油板,以防止出现可能性的泄漏油液,因喷溅至电气件而引发意外的事件。

5 改进后效益情况

斗轮机的液压系统高温故障,特别是在夏季表现更为明显,当环境温度在30 ℃连续运行超过3 h设备就必须停机散热,当设备使用起臂采掘方式时液压温度升温更快。在准格尔的年度高温季节中,白班全负荷每作业3 h 则需停机降温1 h 左右。每台斗轮机理论设计生产能力为3 100 m3/h,实际生产能力达到2 000 m3/h 以上,夏季每个生产圆班因系统高温停机1.5 h 以上,以准格尔当地气候环境,每年以1.5 个月的环境高温期计算,因为液压油温过高引起的设备停机时间,每台轮斗每年超过60 h,影响产量在12 万m3以上。

黑岱沟露天煤矿的轮斗系统运行成本,根据历年统计,为3.38~2.49 元/m3,斗轮机液压高温故障的彻底解决,每台轮斗可创造产值近30 万余元/a,运行的2 台斗轮机每年多创造产值超过50 万元。

6 结语

斗轮机的液压系统的散热系统在优化改进后,经过现场运行观测,设备液压系统的油温基本保持在50 ℃左右,即使在夏季的高温环境下,系统的油温也不超过60 ℃,改进效果显著,彻底解决了斗轮机存在多年的液压油高温故障,该项技改实施的经济与社会效益显著。