基于连续补加理念的封孔自动补加工艺

2021-03-07张冲

张冲

摘要:为实现工艺生产过程稳定控制,减少人工操作因素影响以及原材料PVPA的控制消耗,制造四部攻坚小组针对封孔单元结构以及半自动补加状态进行升级改造,实现了连续自动补加,有效降低了原料的损耗,提高了工艺单元控制的稳定性。

关键字:连续补加、消耗、工艺稳定

一、背景介绍:

(一)封孔工艺及原理。

封孔工艺是版材制造中非常重要的一个工艺。原版基经过电解粗化和阳极氧化,在铝板表面形成砂目和氧化膜,提高了版基的吸水性和硬度,但由于其比表面积变为原铝版20~30倍,造成对尘埃或其它物质具有很强的吸附能力,在恶劣条件下,很容易吸附有害物质而被污染或腐蚀,影响外观和其它使用性能;同时如果直接涂布感光液,版基就会牢固地将感光液吸附住。即使经过曝光、显影甚至是用溶剂直接清洗,感光液也仍然不能完全脱离而被吸附在版面上。因此必须在涂布之前将氧化膜孔隙加以闭塞,使之丧失部份或全部吸附能力,从而提高阳极氧化膜的防污染、抗蚀性能力,这样的处理过程通常称为封孔。通过封孔可以降低版基表面的张力,减小吸附性,增強版面的稳定性、抗蚀性和耐磨性。

10线由于生产TPE版,因此和此前的生产线都不一样,采用PVPA封孔工艺。PVPA溶液中,PVPA分子长链上含有大量羟基,PVPA上的羟基与版基上的羟基在氢键作用下结合在一起,最终在水洗和干燥后,在版面上附着一层PVPA单分子膜,达到封孔目的。

PVPA封孔具有节能、环保和结晶少易于进行卫生清洁的优点。

(二)连续补加是指在生产线运行过程中,持续地往封孔槽内加入水、PVPA,弥补版面带走、水分蒸发以及正常消耗的槽液,维持槽液浓度稳定,确保封孔效果稳定。

二、10号线封孔补加状况

10号线封孔补加采用隔膜泵固定开度加软化水,人工补加PVPA原液模式进行补加,版材性能有波动,不符合产品质量稳定提升理念

(一)封孔储槽状况

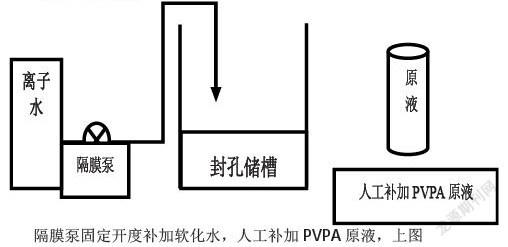

正常生产中封孔储槽中位溢流高75cm,可以储存有7.5格槽液,储槽尺寸3000mm*2400mm*2000mm;容积:3*2.4*0.75=5.4m³,上图

(二)补加状况

隔膜泵固定开度补加软化水,人工补加PVPA原液,上图

(三)封孔补加状态电导变化曲线

离子水通过调整隔膜泵阀门开度(%)可实现连续自动补加,但是原液PVPA还是需要人工稀释补加,而且是一次性补加5000-10000ml,每隔一段时间很明显的一次性补加浓缩液,经过一段时间的消耗,再次补加浓缩液,更新量大,封孔电导波动较大,浓度波动大,间隔时间长,影响版材稳定性,如上图

三、为适应连续补加工艺做的改造

(一)对储槽中位溢流进行位置进行改造,储槽按方案要求设定为3.5格槽液

特点:相对于最初储槽槽液,少了将近一半;a、配同浓度槽液,使用PVPA量在原有基础上节省75/35*100%-1=114%;b、浓度低于标准值时,人工补加,低液位的储槽一次性消耗PVPA量节省114%;c、低液位的储槽更利于更新槽液,更新速度相对快,周期短,可以延缓甚至抑制封孔槽液老化。

(二)对补加状态进行改进,在市场上购置可定时、定量、稳定补加的隔膜泵

四、连续补加工艺实现

原有控制方式:离子水通过调整隔膜泵阀门开度(%)可实现连续自动补加,但是原液PVPA还是需要人工稀释补加,而且是一次性补加5000-10000ml,浓度波动大,间隔时间长,稳定性差。

设备改造后控制方式:按照封孔2.2g/l浓度控制标准,70℃下,电导1100±100(最新),水补加1500ml/min(量筒标定);需要PVPA原液:2.2*1.5/0.3=11ml,按照1:3体积配比配置稀释液,每分钟需要补加11*4=44ml,可以在设定新加的泵计量为:b44,表示每分钟补加44ml配置的稀释液,保证正常生产过程中封孔浓度稳定;因版宽不同,消耗PVPA量有所差异,可适当根据测得浓度进行调整, b35-b55以满足生产需要。

五、验证连续补加方法的安全性

(一)封孔浓度控制

从做样连续自动补加实测浓度可以看出,封孔浓度呈现稳定状态。

(二)封孔电导变化曲线

连续自动补加,封孔电导很稳定

(三)性能:CP值和75%OD差

封孔改进连续自动补加后浓度、电导都控制稳定,版材性能正常。

六、现用连续补加方法的优缺点以及改进

优点:现用连续补加从方式上更科学,从控制上更加稳定,从操作上更加安全简便;连续补加使封孔单元电导、浓度的波动减小,有利于版材质量的稳定提升,提高生产线成品率和无故障开车率,提高版材的竞争力。

缺点:需要人工配置稀释液,难免存在浪费、断流等现象;开停车时间需要人工开启、关闭补加操作。

改进:封孔单元像电解氧化单元一样实现连续自动补加,减少人工活动,设计出一套不同版宽对应相应补加量的线性关系;补加动作与开车活动连锁,避免出现遗漏损失。

七、效益计算

封孔储槽中位溢流口改造后,一次配料使用PVPA浓缩液降低很多,目前封孔配一次料需加离子水8000L,PVPA浓缩液58L,相比改造前节约:58*(75/35-1)=66L;一年按配2次槽液计算节约132L;

封孔连续补加改造前,人工加料,基本上一天补加13000-18000ml不等,跟版宽有关,目前连续补加1040系列设定加PVPA稀释液35-44ml/min,一天补加量12600-15840ml,也有节约原料,按照一天节约1500ml计算,PVPA原液300g/l,300元/kg;

一年节约:(132+1500*300天/1000)*300*300/1000=52380元

【结论】通过各项数据分析验证,封孔储槽低液位改造节省原料,槽液更新周期短,有效抑制老化速度;新加泵连续补加稀释液,可以有效控制稳定的浓度,产品性能不受影响,实现连续稳定生产。

【参考文献】

[1] 赵虎乾.PS版封孔工艺的研究

[2] 朱弘.王鹏.阳图热敏CTP版材封孔工艺 的初步探索.2015-9-1.

1320501705228