复杂曲面风帆幕墙智能装配化施工技术

2021-03-07刘爱东王修钢闫水锋饶家浩

刘爱东 王修钢 闫水锋 饶家浩

摘要:通过对“一带一路”文化交流中心项目,位于西安市国际港务区核心地块,西临灞河、东望骊山,是第十四届全运会重点配套项目。采用风帆幕墙设计,呈现古代乐器“埙”的建筑造型,型新颖别致、复杂多变,扭转、无规律分布。本项目全过程使用BIM深化设计,采用“三维激光扫描与逆向建模技术”、“曲面异形大板块地面拼装、现场吊装施工技术”、“在有限安装空间采用投送-转接再固定工艺”提高了施工效率、缩短了施工周期、提高了工程质量,实现了幕墙的绿色建造,为类似工程提供了解决方案。

关键词:幕墙;复杂曲面;风帆幕墙;智能装配;施工技术

1 工程概况

“一带一路”文化交流中心项目,幕墙面积95000㎡,包含传媒中心(高度24m)、歌剧院(高度37.5m)、音乐厅(高度24m)、多功能剧场(高度18m)。其中歌剧院幕墙高度23.5-46.7m。外围幕墙采用风帆幕墙形式,风帆幕墙主龙骨为为180*8mm无缝钢管,次龙骨为89*6mm无缝钢管,呈丝带扭曲布置。面材为铝合金型材构件,单块面积0.5㎡,有两种类型,一为乐符形构件,主要分布在歌剧院、音乐厅、多功能厅、电影院;二为梭形构件,主要分布在传媒中心。乐符和梭形构件67777个,不锈钢爪件135554个。

2 施工难点分析

幕墙安装如果采用传统分段高空散拼方法,高空焊接要求精准度、焊接量大,質量和工期无法控制。再加上主体支撑结构为钢结构,在幕墙施工过程中,主体钢结构安装并未完全结束,其焊接变形、卸载后不均匀沉降等因素,对幕墙安装影响较大。幕墙需要提前穿插施工,如待钢结构安装结束,结构复测后再进行幕墙材料下单,无法满足工期要求。

3 解决方案

3.1 全BIM深化+三维扫描精准测量技术

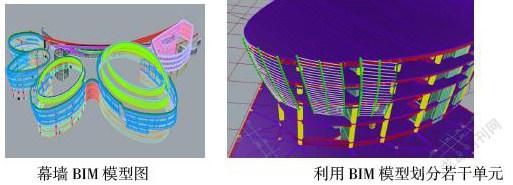

根据建筑模型,通过设计初步方案分析,进行幕墙系统模型的建立,采用电子模拟技术,对幕墙支撑主体钢桁架结构设计和施工变形进行模拟分析。将风帆幕墙划分成若干装配化单元。

3.2 三维扫描逆向建模

为保证幕墙的观感效果,提高安装精度,采用对环梁及钢单元三维扫描建模重生立柱牛腿支座,提供现场单元拼装胎架定位坐标及拼装单元杆件定位坐标,达到尺寸准确。

3.3 采用可调胎架进行双曲单元现场快速装配

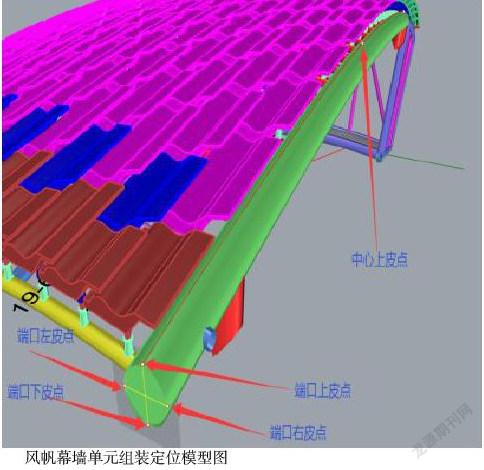

采用装配式思路在工程现场制作胎架,胎架上组装帆幕墙单元,组成大单元板块,以满足工期要求。现场设置20多个胎架,30多个班组进行作业,配置20台全站仪进行组装精度校核,保证了进度和质量。

3.4 幕墙单元板块吊装+绳索系统辅助就位装配化安装

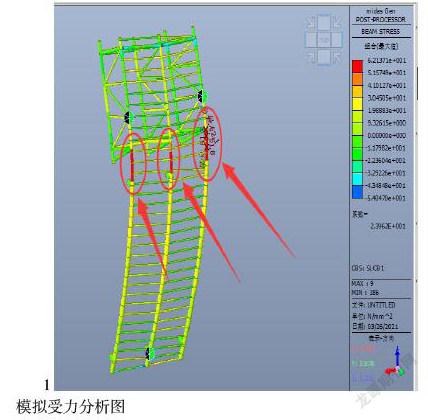

根据BIM进行单元板块分析,将32000㎡风帆幕墙划分为26个批次,277个单元板块,其中最大风帆幕墙单元板块尺寸:高度21m,宽7m,重15吨,面积140㎡。通过Midas Gen有限元力学模型分析,确定模块龙骨内力大小,对复杂曲面风帆幕墙钢龙骨支撑体系进行受力变形分析,计算其荷载及内力位移等,验算幕墙钢龙骨体系的变形,调整优化钢龙骨与钢环梁及牛腿支座的连接节点,确保大单元板块转接部分精确定位,解决幕墙结构的安全稳定及外立面美观平整问题。单元组装完成后,用汽车吊进行吊装,吊点处设置吊装桁架,方便起吊减少变形,安装就位后采用10吨电动葫芦或手动葫芦辅助微调,实现现场装配化施工,配合两台登高车人工操作。安装时,以首层二级观测点为基,以全站仪放样法,进行牛腿定位,空中人员根据测量人员指挥,旋转、移动、微调单元,最终完成定位安装。

3.5 风帆幕墙装配式安装技术控制措施

(1) 采用三维激光扫描技术,精准测量牛腿安装位置结构三维坐标数据,逆向建模,制定牛腿支座加工图,保证牛腿支座精度,实现现场实际工程测量并加工和安装。

(2)采用汽车吊吊装就位时,单元下端左右两处支座部位,采用2个10吨电动葫芦进行临时拉结固定。单元上端牛腿支座由3个,其中 ?180×8mm圆管支座,待中间一个支座围焊满焊完成,两侧2个圆管支座每个焊接完成焊缝长度1/2时,可以将吊装汽车吊摘钩。其中?273×10mm圆管支座,待3个支座每个完成焊缝长度3/4时,可以将吊装汽车吊摘钩。

4 结束语

本项目复杂曲面风帆幕墙智能装配化施工技术,采用全装配化建造、BIM技术、三维扫描技术、装配化吊装加绳索辅助系统安装的综合方法,实施效果良好,解决了工期短、体量大,造型复杂、超大单元组装及运输等难题,提高了全过程质量控制,达到了精品工程质量目标。实现了风帆建筑幕墙工地现场装配化建造,为类似的异型造型工程提供可靠的智能化、现场装配化建造解决方案。

参考文献:

[1]钢结构施工规范:GB50755-2012.

[2]工程测量规范.GB50026-2007.

[3]钢结构焊接规范.GB50611-2011.