通用型FPSO压载水管路系统泵口载荷及法兰泄漏分析

2021-03-06伍加凯窦培林周校军

伍加凯,窦培林,周校军

(江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

0 引 言

通用型浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)管路系统设计有其自身特点,需要综合考虑管线和管支架的强度、截面刚度和管线敷设坡度、管线允许的最大挠度进行确定,并用强度条件校核,以保证管线、支吊架和设备同时满足刚度和强度的要求。服役期内关键管系一旦发生故障、损坏[1],会影响整个海上油田生产流程的正常运行,在严重情况下会造成巨大经济损失。实际工程管子的载荷作用在泵口处时,可能由于载荷过大在泵口处引起较大的变形,影响泵的正常运行。同时,管子位移过大,轴向应力过大会引起泵口法兰泄漏而影响管内介质的传输,所以需要检查泵口载荷及法兰泄漏来保证设计方面的安全有效。

以通用型FPSO H1468为研究对象,针对其压载水管路系统的初步设计方案进行泵口载荷及法兰泄漏分析,为通用型FPSO压载水管道系统安全设计及优化提供依据,进一步提高通用型FPSO管道系统设计的安全性。

1 泵设备三维模型模拟

评判泵载荷的第一步就是收集泵及载荷的信息,API 610用2个标准来检验泵载荷:独立管口载荷和泵机架上的组合管口载荷[2]。进口和出口管嘴根据管口的方向及尺寸得出一组允许载荷极限,不仅检验独立的x、y、z方向的分量,而且检验合成力及合成力矩。另外,为保证泵的正确校准,泵的所有载荷均根据一基础点求解得到,校核采用交互方法,将校核结果与许用值进行比较。图1的右半部为某一泵进口处校核标准许用值数据。

图1 泵设备管口数据输入方法

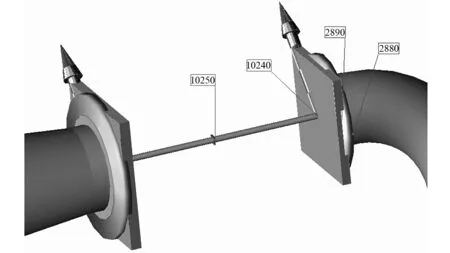

在实际建模过程中,泵体的模型并不能完全建立在软件中,需要根据实际情况对其进行等效化处理[3]。一般将泵口法兰作为固定点模拟,但是有些船舶所有人要求把泵体的热胀也考虑在内。这时,可在泵口做1个关联点,将节点2890关联节点10240,把真实的固定点模拟至泵的基座。泵体为节点10240至节点10250,固定节点10250为泵的基座,两端分别为泵的进口和出口,其三维建模数据及步骤如图2所示。

图2 泵设备三维建模方法

2 压载水管路系统泵口载荷及法兰泄漏分析

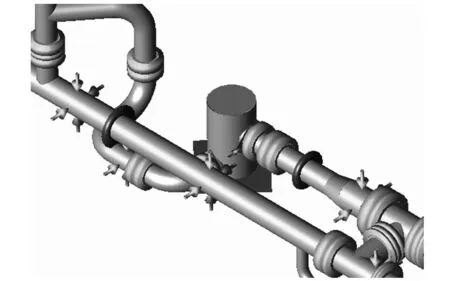

由于泵体刚性较大,管口受力不可能通过泵体的变形来减小,因此用壁厚较厚的刚性件来模拟泵体。图3为建立模型隐藏支架后所得到的效果图,并附有节点信息。

FPSO常年在深海进行石油开采、处理和储运作业,当FPSO外输原油时,吃水降低,船舶的稳性下降,需要通过压载水管路系统来调整FPSO的浮态,因此压载水管路系统的安全是FPSO在海上正常安全作业的前提[4]。主要对压载水管路系统玻璃钢管道进行泵口载荷及法兰泄漏分析,其中法兰泄漏分析校核在最高设计温度T1和最低设计温度T2两种工况下的载荷。

图3 泵设备三维图及节点标识

2.1 建立数值模型

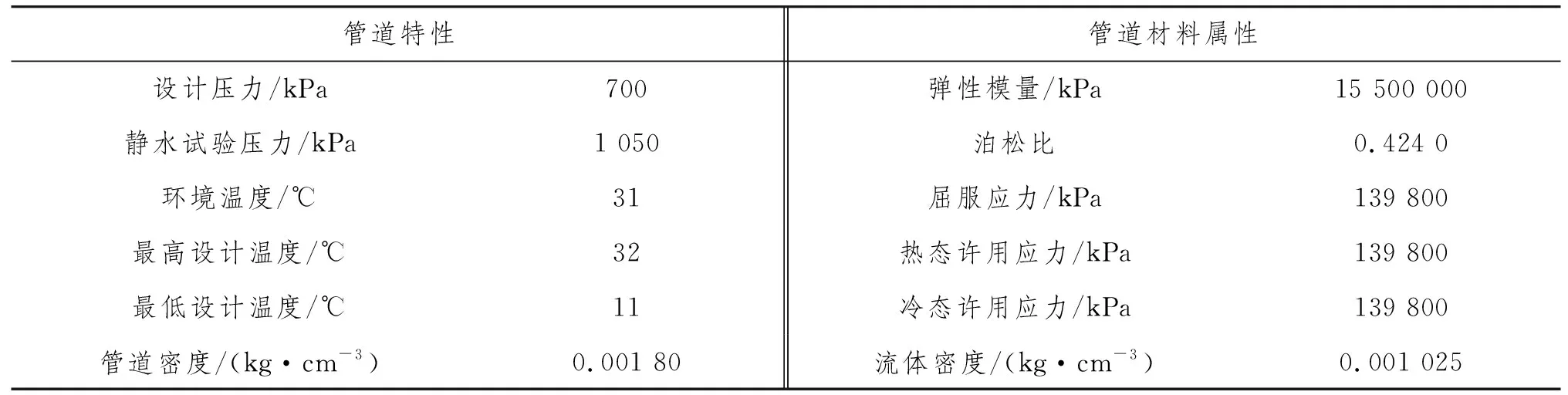

压载水管路系统玻璃钢管道采用英国海上作业者协会(United Kingdom Offshore Operators’ Association,UKOOA)规范,其特性及材料属性如表1所示。取其中一段压载泵管路进行展示,模型如图4所示。

表1 压载水管路系统玻璃钢管道特性和材料属性

图4 压载泵管路模型

2.2 载荷工况设置

对玻璃钢管压载水系统设置分析工况时,由于压载水系统位于艉部机舱内,因此,不考虑风载荷对管道系统造成的影响,只考虑重力载荷、温度载荷、惯性载荷及船体变形的影响。在一般工况下,船体在风浪作用下的最大垂向加速度为1.84 m/s2,最大横向加速度为1.23 m/s2,最大纵向加速度为0.98 m/s2;在百年一遇的极端工况下,船体在风浪作用下产生的最大垂向加速度为2.71 m/s2,最大横向加速度为2.57 m/s2,最大纵向加速度为1.54 m/s2。附加位移综合考虑到温度变化和船体变形的情况。

2.3 压载水管路系统泵口载荷分析

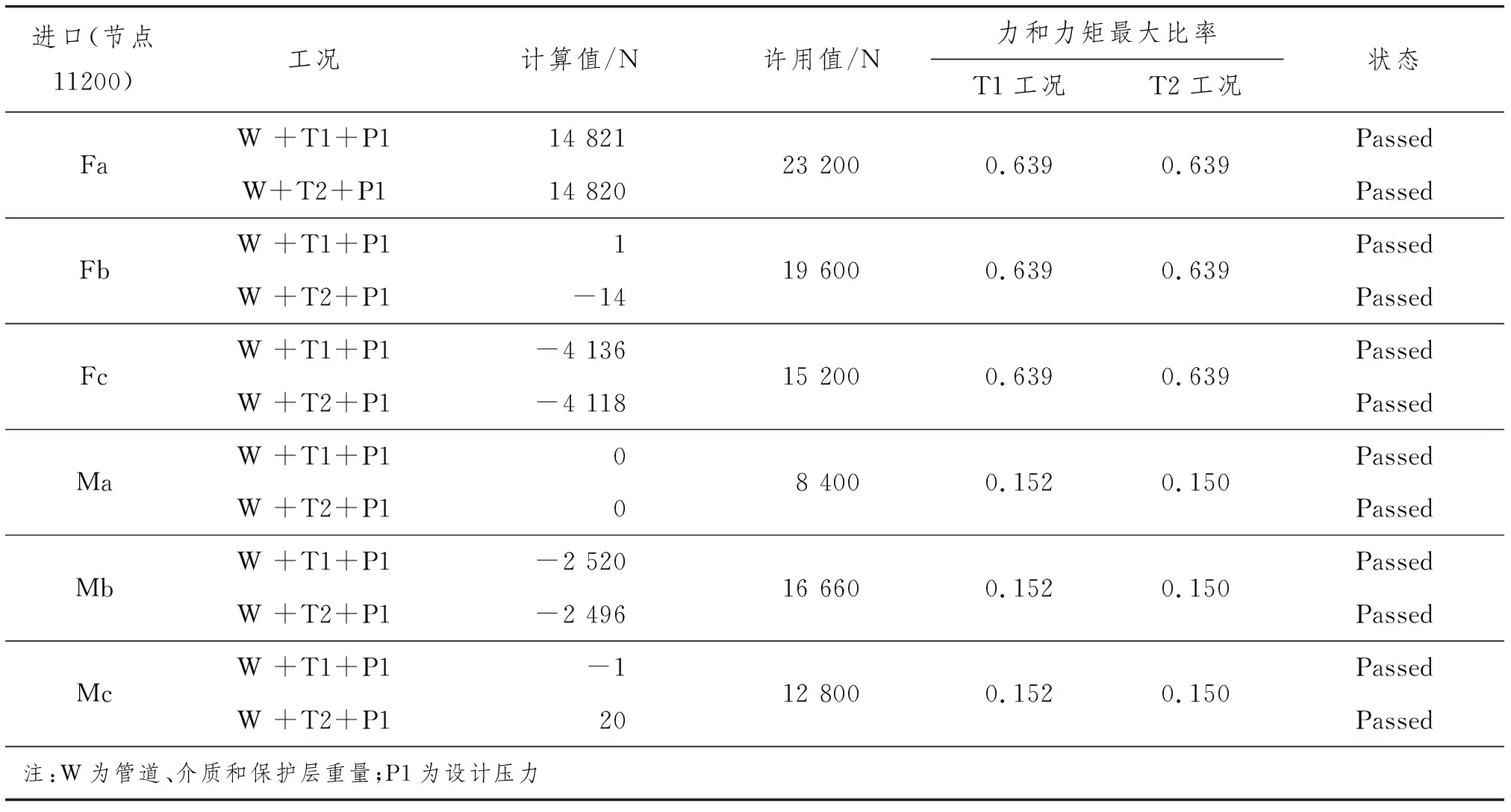

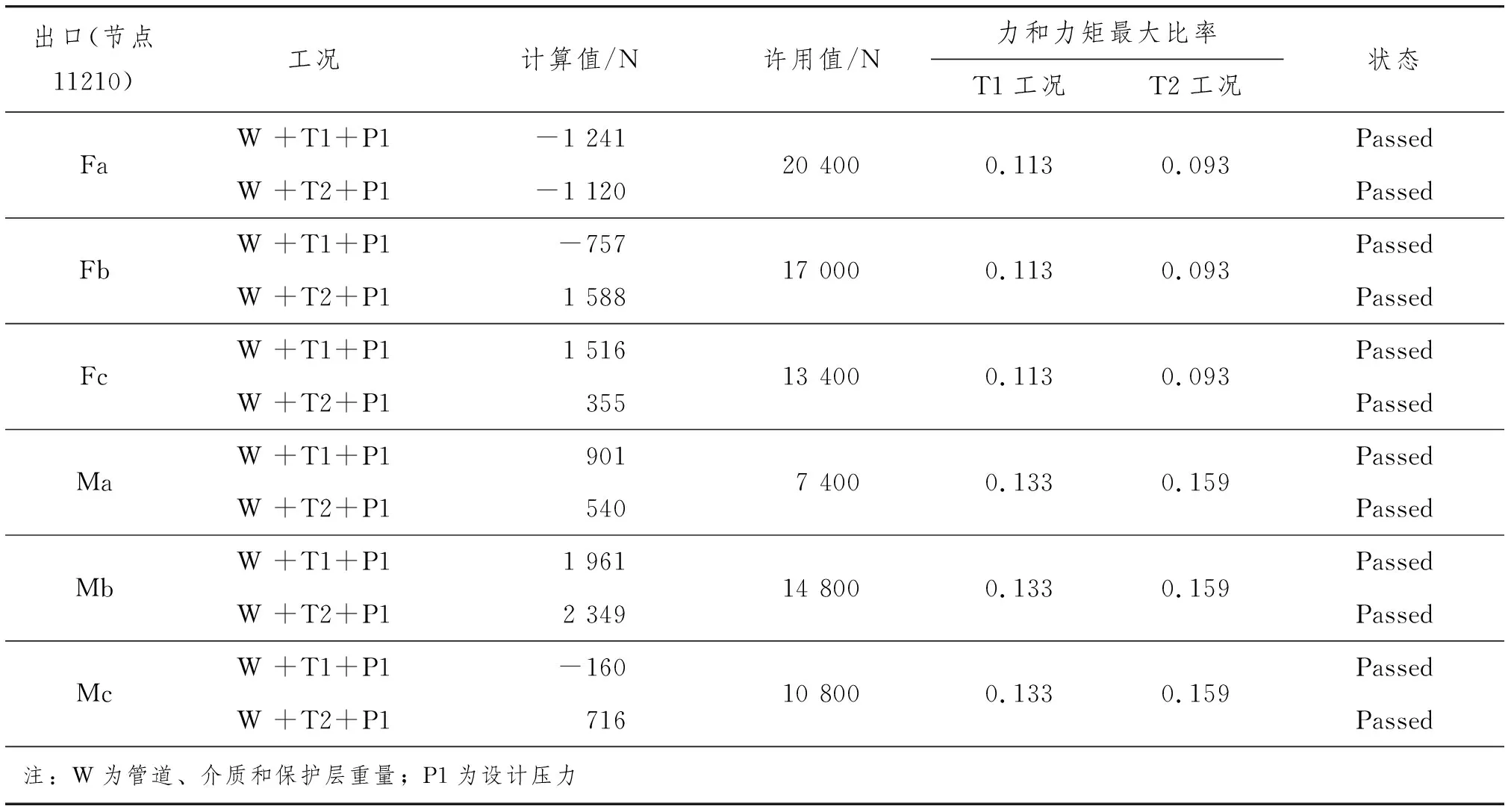

泵口载荷校核分5个步骤:首先,通过Tribon M3建立CAESAR Ⅱ三维模型,根据管径及限值载荷大小来判断泵的进口和出口,在设备描述里面添加信息;第二,输入泵的基本信息,包括泵的形式、泵口的方向、泵的基座节点号、进口节点号及尺寸、出口节点号及尺寸等;第三,输入进口的力和力矩值;第四,输入出口的力和力矩值;第五,将计算输出结果与泵供应商所给的限值载荷进行对比,得到分析报告[5]。在实际计算中,由于计算结果比较保守,可能出现超出限值情况,这是合理的,但具体范围需要与船舶所有人协商。根据上述步骤,对泵口载荷进行计算,结果如表2和表3所示。

通过得出的分析报告可看出:所选取压载泵进出口的载荷最大值在进口Fa处,此处力和力矩比值达0.6,其他各处均在0.1左右,因此泵口及管路设置方案合理,应力符合规范要求,安全性较好。

2.4 压载水管路系统泵口法兰泄漏分析

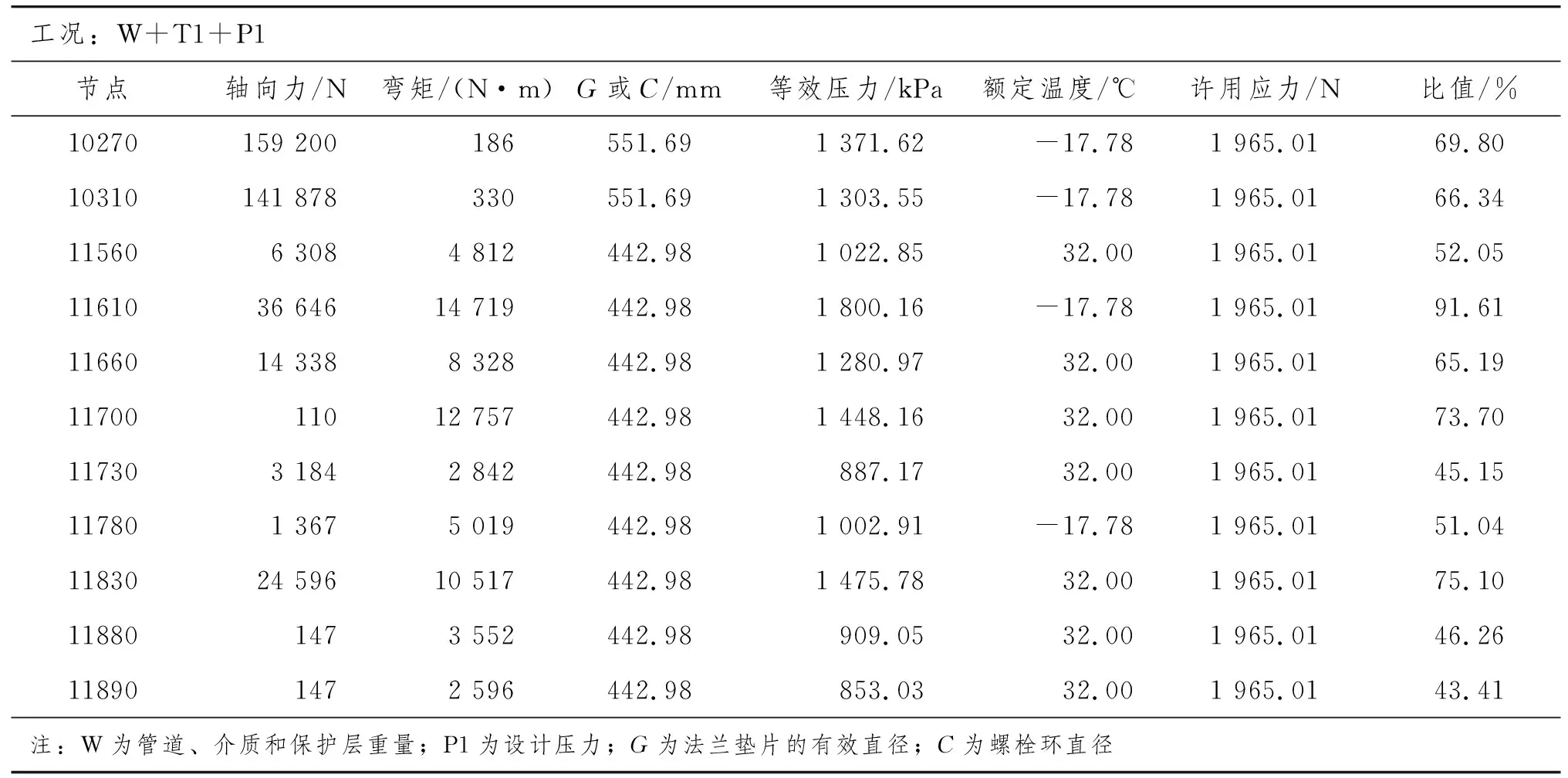

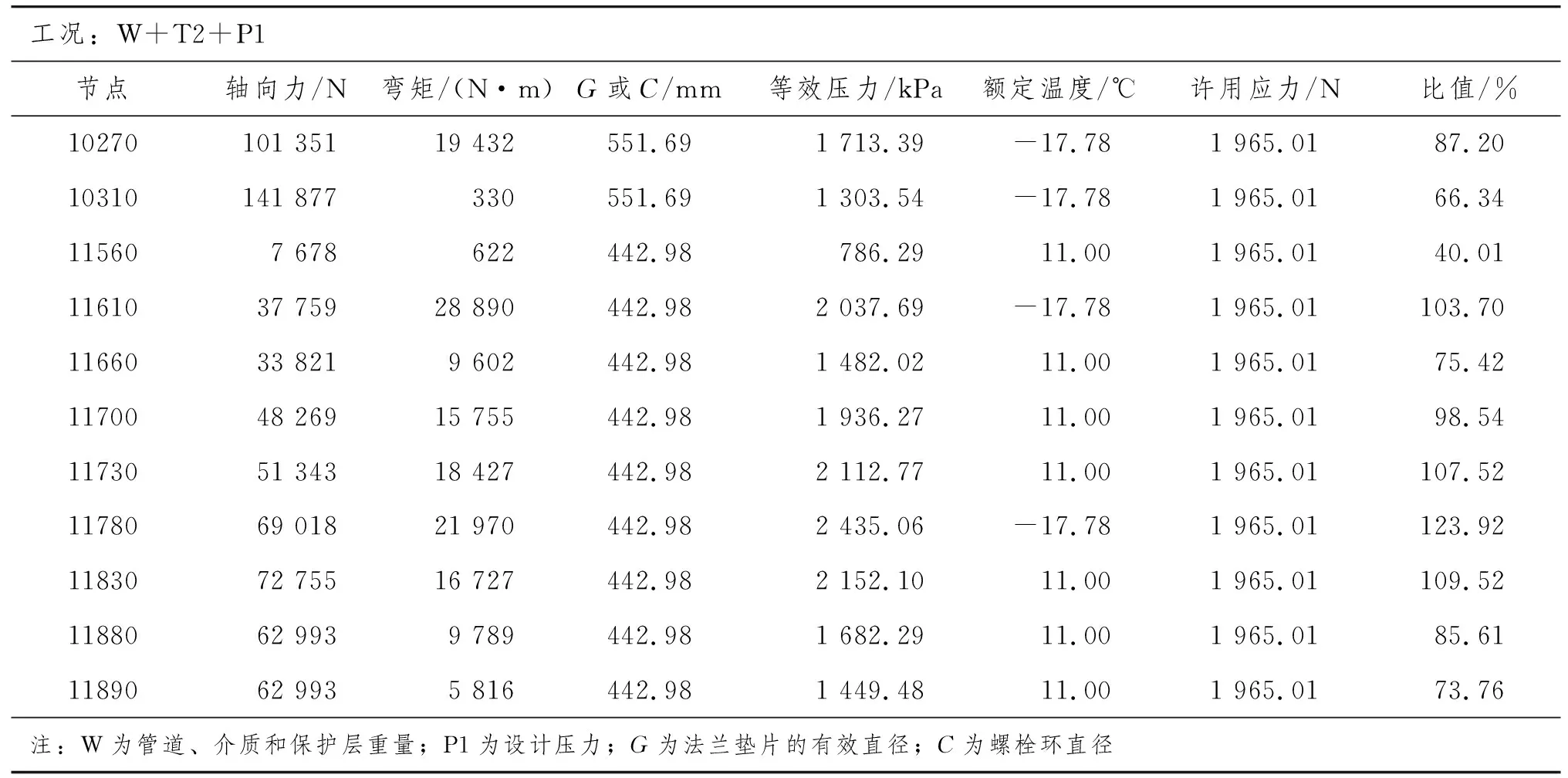

根据CAESAR Ⅱ所建立的模型对玻璃钢管道泵口法兰泄漏进行校核,取法兰较为密集部位进行结果展示,如表4和表5所示。

通过得出的分析报告可看出:在最高设计温度T1操作工况下,玻璃钢管道泵口法兰泄漏符合规范的要求,法兰设置方案合理,整条管路泵口法兰设置安全性良好;在最低设计温度T2操作工况下,玻璃钢管道泵口法兰泄漏出现部分超额,由于此计算原本就很保守,而船舶所有人给出的标准是不超过150%,上述计算结果部分超额最大值仅在120%左右且为个别,因此此工况的校核结果满足要求。优化模型后,虽然部分校核计算结果可能不满足规范,但是在实际工程中,这并不是必需的,存在保守计算,可满足实际需求。

3 结 论

通用型FPSO管路系统的复杂性和紧凑性相比传统FPSO有显著提升,作业负荷更大,油气泄漏和火灾风险更高,压载水管路系统泵口载荷过大及法兰泄漏导致的停工停产现象时有发生,此类安全问题一直是关注的重点。以通用型FPSO H1468的压载水管路系统为研究对象,给出泵设备的三维模拟方法,通过CAESAR Ⅱ软件计算,得到的应力分析结果均在规定的校核范围之内,设备正常运行,证明通用型FPSO H1468压载水管路系统玻璃钢管道设计中泵口及法兰设置的合理性和可行性,为后续新型通用型FPSO开发压载水管路设计提供技术借鉴。

表2 压载泵进口载荷校核结果

表3 压载泵出口载荷校核结果

表4 最高设计温度T1工况的校核结果

表5 最低设计温度T2工况的校核结果