耙头波浪补偿系统的液压工作压力确定及波动变化分析

2021-03-06陈建美何炎平郑金龙汪春晖

陈建美,何炎平*,张 戟,郑金龙,汪春晖

(1.上海交通大学 a.海洋工程国家重点实验室; b.高新船舶与深海开发装备协同创新中心;c.船舶海洋与建筑工程学院,上海 200240; 2.中港疏浚有限公司,上海 200136)

0 引 言

耙吸挖泥船是一种装备耙头挖掘机具与水力吸泥装置的大型自航、装仓式挖泥船。得益于效率高、体积容量大、抗风浪能力强、可独立作业、调度灵活的特点[1],目前其已成为世界上应用较广泛的疏浚设备之一,在围海造陆、吹填作业等领域得到广泛的应用。耙吸挖泥船高效作业的基础是保持耙头与地面间合理、稳定的接触压力,为此耙吸挖泥船需设置耙头波浪补偿系统。

耙头波浪补偿系统主要运用升沉补偿技术。国外对升沉补偿技术的研究起步较早,美国VETCD公司在1968年设计一种用于钻井平台和钻井船的被动升沉补偿系统,该设计方案被视作升沉补偿系统设计开发的雏形[2]。HATLESKOG等[3]研究配备被动升沉补偿系统的石油钻井平台,认为被动升沉补偿系统只能实现有限效果的升沉减震,补偿效果不超过80%,若想要实现80%~90%的补偿效果,必须加入主动补偿。为提高升沉补偿系统的性能,KORDE[4]建立某海洋钻井船主动升沉补偿系统的数学模型,并通过傅里叶变换确定主动补偿力在频域范围内的输入。国内在升沉补偿技术方面的研究起步相对较晚[5],但近年来随着研究的深入也有不少成果[6]。刘贺等[7]基于恒张力原理对起艇绞车波浪补偿技术进行深入研究,为波浪补偿技术的实际应用奠定基础。WU等[8]研究遥控无人潜水器被动升沉补偿系统,提出为提高系统的补偿效率,可在系统内设置流量阀,利用流量阀的节流作用调节系统阻尼。

耙吸挖泥船的耙头波浪补偿系统与海工平台的补偿系统有所不同,不仅需补偿波浪诱导船舶运动造成的位移,而且需补偿由海底地形变化造成的不利影响。因为海底地形变化难以预测,主动波浪补偿较难实现,所以耙吸挖泥船采用被动波浪补偿系统。耙头波浪补偿系统的作用是维持耙头对地压力的稳定,因此研究其工作压力的变化对耙吸挖泥船的高效作业至关重要。对耙头波浪补偿系统工作压力计算方法进行研究:首先,介绍耙头波浪补偿系统的组成及工作原理;然后,基于准静态假设,结合气体状态方程,研究工作过程中系统压力变化的计算方法;最后,对蓄能器体积进行敏感性分析,研究蓄能器体积变化对波浪补偿系统压力波动的影响。

1 耙头波浪补偿系统

耙头以一定压力保持与海底地面的稳定接触是耙吸挖泥船高效工作的基础。然而,耙吸挖泥船在波浪中作业时将不可避免地因波浪诱导产生一定的运动,并且海底地面存在高低起伏,也易造成耙头离开海底的情况或出现耙头陷入海底过深的闷耙现象。为克服这种不利影响,通常在耙臂的起吊设施中设置耙头波浪补偿系统,用以稳定耙头对地压力。

1.1 组成及工作原理

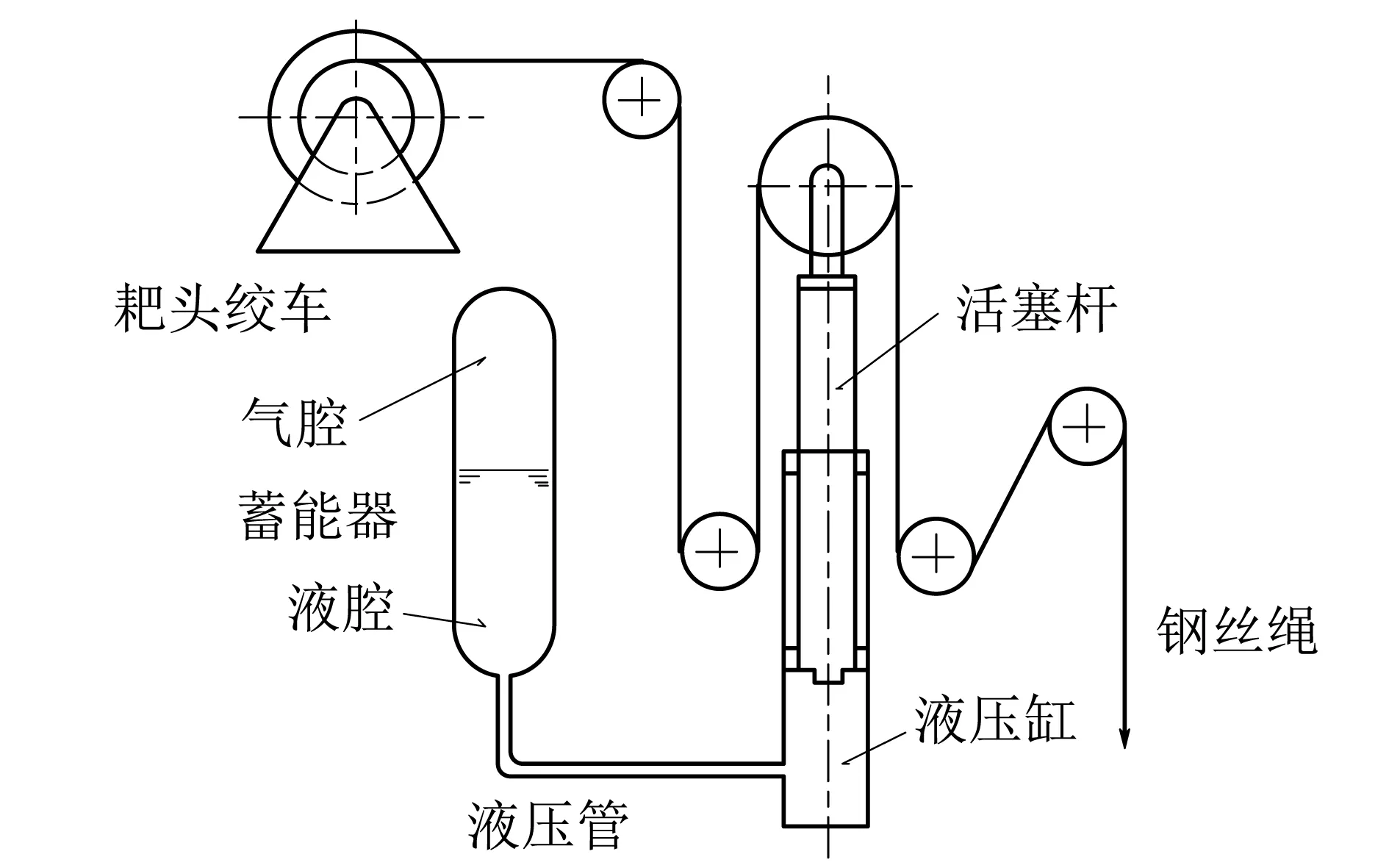

由于海底地形变化的不可预测性,耙头波浪补偿系统一般采用被动补偿方式,如图1所示。整个耙头波浪补偿系统安装在甲板上,液压缸与蓄能器是其主要的组成部分。液压缸通过活塞杆承受工作载荷,蓄能器则利用其内部的可压缩气体(一般为氮气)吸收或释放能量,起到缓冲作用。液压缸与蓄能器通过液压管连接在一起,组成一个“气液弹簧”。钢丝绳一端与甲板上的绞车相连,另一端与下耙管下端靠近耙头的吊点相连。

图1 耙头波浪补偿系统

耙头波浪补偿系统的响应过程如下:当船舶受波浪诱导向上运动时,固定于甲板上的耙头波浪补偿系统也随之向上运动,耙头仍保持不动,其与船舶的相对距离增大,钢丝绳张紧,耙头有离开地面的趋势,活塞杆顶部滑轮所受载荷增加,因此活塞杆会缩进液压缸内一段距离,压缩蓄能器内的气体,使系统压力升高;同时,活塞杆缩进缸内使原本张紧的钢丝绳放松,耙头离开地面的趋势得到缓解。同理,当船舶受波浪诱导向下运动时,耙头与船体的相对距离减小,钢丝绳松弛,耙头对地压力增大;活塞杆顶部滑轮所受载荷减小,活塞杆伸长,系统压力降低,蓄能器内的气体膨胀;伸长的活塞杆使松弛的钢丝绳再度张紧,避免耙头陷入水底泥土之中。

1.2 液压缸及蓄能器

液压缸是耙头波浪补偿系统的主要组成部分之一,系统内的液压缸一般为单作用柱塞缸。活塞(柱塞)杆可在液压缸的缸体内滑动,并且其顶部安装滑轮,下部充满液压油。活塞杆受来自其底部的液压油压力的作用,作用力大小仅与活塞杆截面积、液压油压力有关,其大小为

(1)

式中:FRAM为液压油对活塞杆的作用力;POIL为液压油的压力;ARAM为活塞杆的截面积;DRAM为活塞杆的直径。

由于液压缸的长度有限,因此活塞杆在液压缸缸体内的运动范围会受到一定的限制,否则活塞杆会撞击缸体顶部或底部造成设备的损坏。活塞杆在液压缸缸体内允许运动的最大距离称为活塞杆运动的行程。

蓄能器是耙头波浪补偿系统重要的组成部分,是负责吸收、释放能量的主要部件。耙头波浪补偿系统一般采用充气式蓄能器,充气式蓄能器利用气体(一般为氮气)的压缩和膨胀来储存和释放能量。

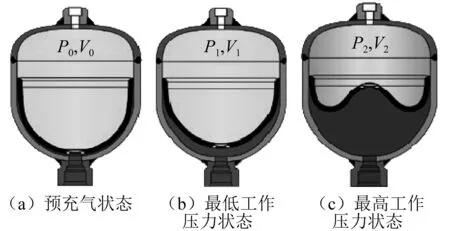

在通常情况下,蓄能器内部的液压油与外界液压回路通过液压管相连,液压油起到传递压力变化的作用。蓄能器工作前需预先充入一定量的气体(一般为氮气)。当蓄能器充入一定压力的可压缩气体进入工作状态后:当系统压力升高时,气体被压缩、体积减小;当系统压力降低时,气体膨胀、体积增大。图2分别给出了蓄能器工作过程中的3种典型状态。下标“0”表示预充气状态,即蓄能器工作前预先充入一定量的可压缩气体时的状态,此时蓄能器内尚未注入液压油,P0为预充气压力,V0为预充气体积,此时气体体积最大,一般可视作等于蓄能器的容积。下标“1”表示最低工作压力状态,P1为最低工作压力,V1为最低工作压力状态下的气体体积,此时系统已注入液压油并进入工作状态,外界回路压力降低,蓄能器内气体体积膨胀至允许的最大值,而气体的压力则为工作过程中允许的最小值。下标“2”表示最高工作压力状态,P2为最高工作压力,V2为对应的气体体积,此时与“1”状态相反,蓄能器内气体的压力与体积分别处于工作过程中所允许的最大值与最小值。一般而言,最低工作压力P1通常高于预充气压力P0,以防气囊过度膨胀,堵住与蓄能器相连的液压管的进油口。

图2 蓄能器工作过程中3种典型状态

2 系统压力变化计算

波浪补偿系统使用前,需为系统设定合适的平均工作压力。平均工作压力是某种工况下使液压缸内的活塞杆保持在行程中部位置的系统压力,平均工作压力的大小主要根据耙吸挖泥船工作时的挖深和土质来确定。完成系统的设定后便可开始工作。若工作状态保持稳定,即耙吸挖泥船未受到波浪扰动的影响,耙头亦未受到海底不规则地形的影响,钢丝绳内的拉力未发生变化,则活塞杆一直保持在行程中点,系统压力保持为平均工作压力。但若波浪诱导或者海底地形变化导致钢丝绳内拉力变化,活塞杆在液压缸内偏离行程中点,伸出或缩进液压缸缸体,则会引起系统内部液压油的流动,导致蓄能器内气体的体积发生变化,从而引起系统压力的变化。

2.1 气体状态方程

在计算系统压力变化时,采用准静态的分析方法,认为活塞杆在液压缸内滑动的速度缓慢,系统不仅总是从一个平衡状态转变至另一个平衡状态,而且在转变过程中任意时刻系统均为平衡状态。在这种假设基础上,可认为在任意时刻,耙头波浪补偿系统蓄能器、液压缸和液压管中的液压油压力相同,均等于蓄能器内气体的压力;并且由于系统压力有限,假定液压油不可压缩,只考虑气体的可压缩性。

蓄能器内气体的压缩-膨胀过程为介于绝热过程与等温过程之间的一种状态。气体的压力与体积的变化可看作满足如下方程[9]:

PVκ=C

(2)

式中:P为蓄能器内气体的压强;V为蓄能器内气体的体积;C为常数;κ为气体的多变指数,对于氮气,在理想气体情况下,绝热过程κ取1.4,等温过程κ取1.0,而实际气体的κ不是一个恒定值,主要与激振器的振动频率有关,激振器振动频率在1 Hz以下时κ可取1.0,1~3 Hz时取1.4,而3 Hz以上时取1.7,这样才更符合实际工况。所进行的计算取理想氮气情况下的κ值。

2.2 压力变化计算方法

提出的系统液压压力计算方法是在准静态假设的基础上,研究活塞杆伸出或缩进液压缸时,耙头波浪补偿系统压力的波动情况。在活塞杆全伸出和全缩进工况下,系统的压力变化求取方法如下。

已知蓄能器内气体的预充气压力(设计参数,一般可在操作手册中查得)、预充气体积(蓄能器容积)和工作时的平均工作压力。根据式(2),平均工作压力状态下气体体积为

(3)

式中:P0为预充气压力;V0为预充气体积;PA为系统平均工作压力。

活塞杆从行程最顶端运动至最底端(运动一个行程的长度)所扫过的体积为液压缸内液压油体积变化的最大值:

(4)

式中:VRAM为液压缸中液压油体积变化的最大值;DRAM为活塞杆的直径;LRAM为活塞杆的行程。

活塞缩进液压缸,指的是活塞从行程中点运动至行程最底端。运动过程中排开液压油的体积为液压油体积变化最大值的一半,排开的液压油通过液压管进入蓄能器,压缩蓄能器内的气体,由于液压油视作不可压缩液体,而蓄能器的容积一定,因此蓄能器内气体体积的压缩量即为流入的液压油的体积,则活塞缩进液压缸后,气体的体积为

(5)

同理,活塞伸出液压缸时,液压油从蓄能器流入液压缸,蓄能器内气体体积增大,气体体积变为

(6)

求得活塞杆缩进和伸出时的气体体积后,结合式(2),可求得此时蓄能器内的气体压力,即等于此时整个系统的压力。

活塞全缩进时,耙头波浪补偿系统的压力为

(7)

同理,活塞全伸出时,系统的压力为

(8)

2.3 压力变化计算结果

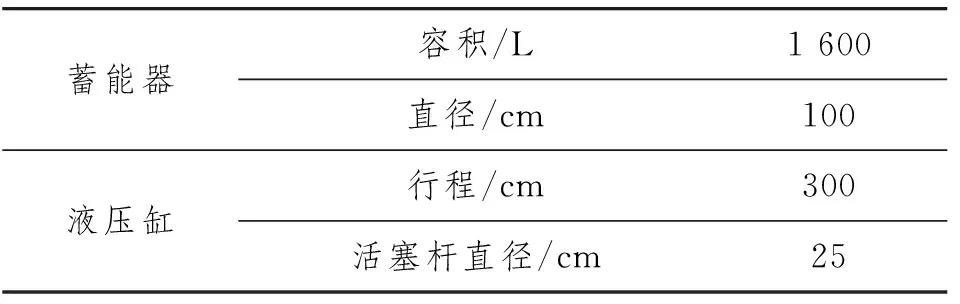

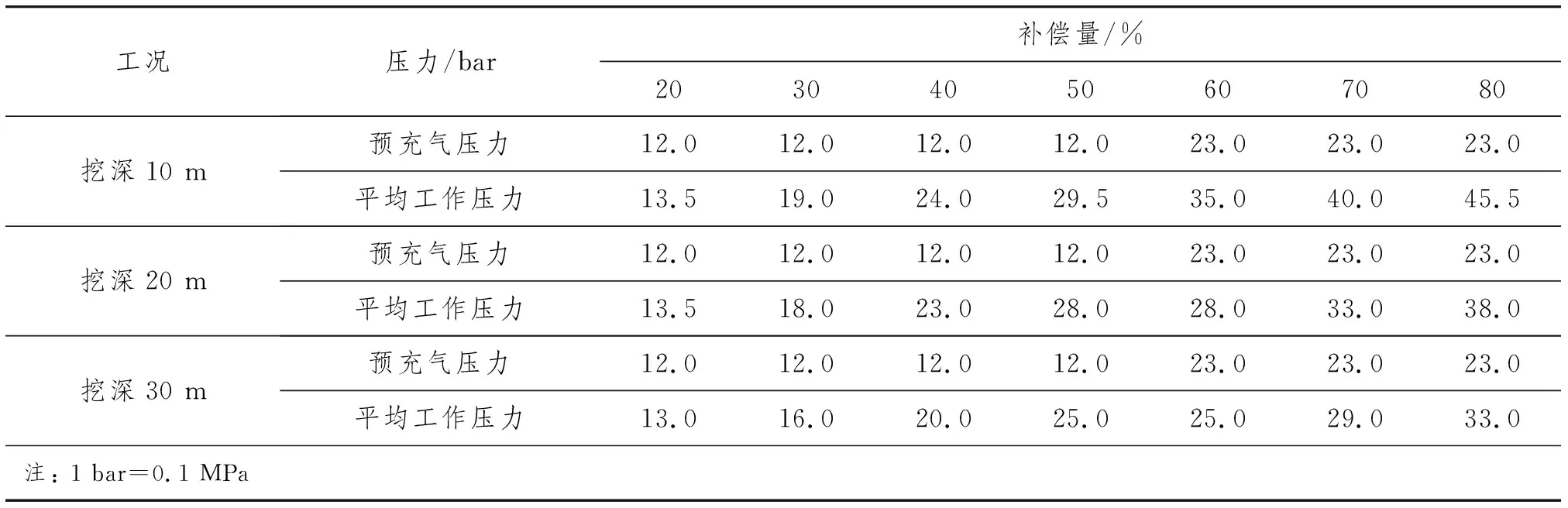

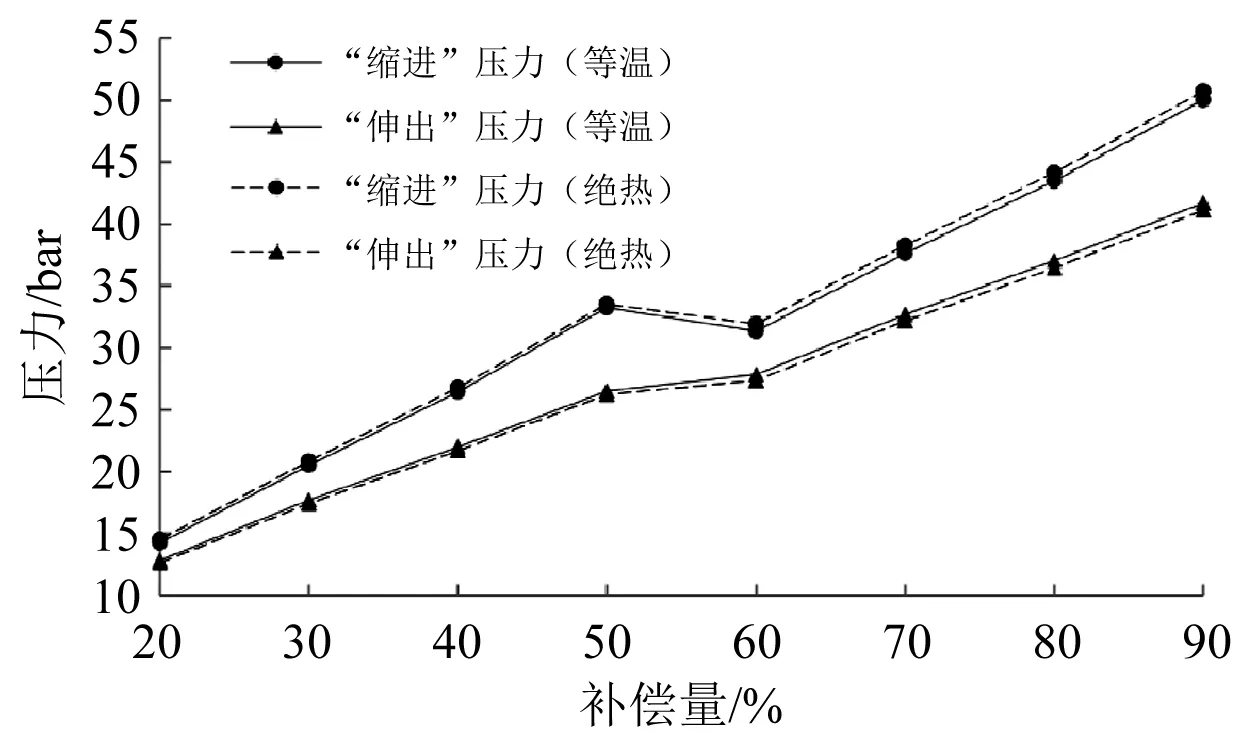

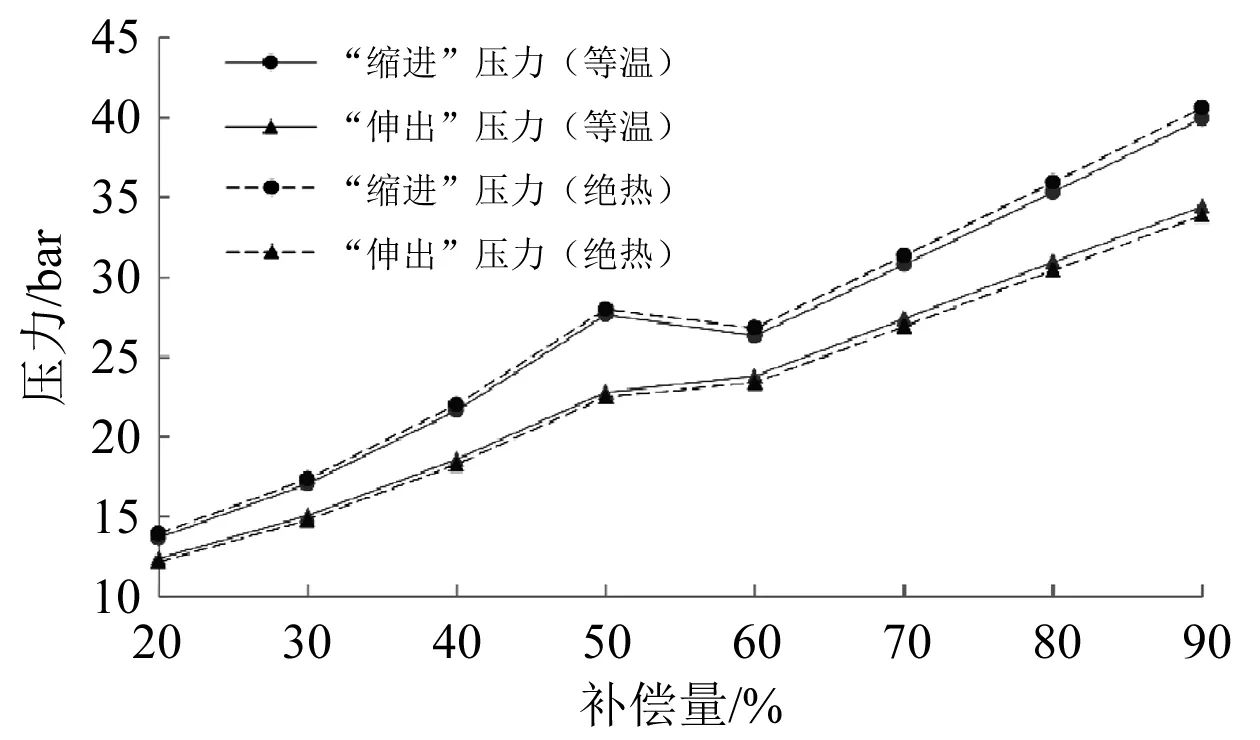

按第2.2节计算方法,对某耙吸挖泥船工作手册中的多种工况分别在绝热过程和等温过程条件下计算活塞杆在液压缸内缩进和伸出时,系统液压压力的变化。表1为蓄能器及液压缸基本参数。表2为操作手册提供的3种工况下系统设定的预充气压力和平均工作压力。计算结果如图3~图5所示。

表1 蓄能器及液压缸基本参数

表2 3种工况下预充气压力和平均工作压力设定 bar

耙吸挖泥船工作时,根据作业区域土质的不同,需使耙头保持不同大小的对地压力[10]。耙头对地压力的大小由补偿量w来确定。假定耙头的重量为GD,则考虑浮力作用,耙头的水中重量为

(9)

式中:ρs为钢铁密度;ρw为水的密度。

若没有耙头提升系统,耙头对地压力等于耙头的水中重量GW。而当设置了耙头提升系统,且系统的补偿量设置为w时,则耙头的对地压力变为

N=(1-w)GW

(10)

补偿量w为耙头波浪补偿系统对耙头对地压力的补偿:当作业区域土质的承载能力较强时,可设置较小的补偿量;而当土质承载能力较弱时,则需设置较大的补偿量。该耙吸挖泥船所配备的耙头波浪补偿系统的预充气压力有12 bar和23 bar两挡:

图3 挖深10 m时系统压力变化

图4 挖深20 m时系统压力变化

图5 挖深30 m时系统压力变化

当补偿量较低时,活塞杆需提供的顶升力较小,选择较低的12 bar的预充气压力;当补偿量较高时,系统需承受较大的负载,选择更高的23 bar的预充气压力;当补偿量恰好等于50%时,预充气压力既可设定为12 bar,又可设定为23 bar,因此在计算结果中,代表补偿量为50%的点有2个。

由图3~图5可知:3种工况下等温过程和绝热过程的压力变化计算结果十分相近,说明等温和绝热条件对系统压力变化影响不大,蓄能器内气体实际工作状态是介于绝热过程与等温过程之间的某一状态,可理想化为等温或绝热情况进行分析计算。

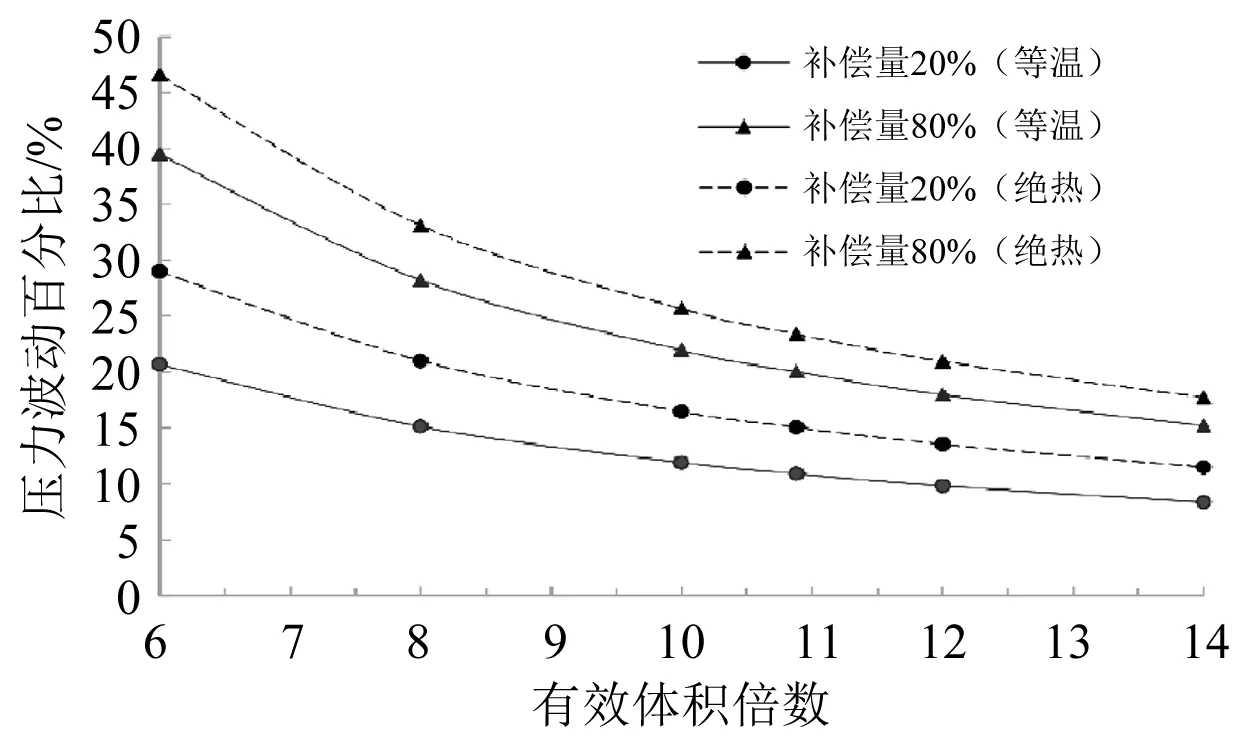

3 蓄能器体积敏感性分析

一般来说,充气式蓄能器有效体积越大,其通过压缩和膨胀来储存和释放能量的能力越强,系统内的压力波动也越小,但蓄能器体积越大意味着成本越高,因此为平衡蓄能器的经济性与实用性,对蓄能器体积参数进行敏感性分析,以得到经济适用的蓄能器体积。

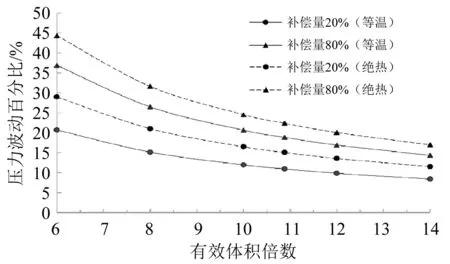

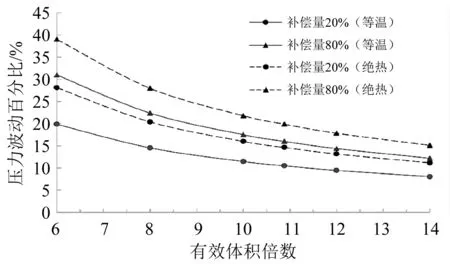

根据提出的压力计算方法,将蓄能器体积改为液压缸冲程体积的6、8、10、12、14倍,分别计算补偿量为20%和80%时,活塞杆全缩进相对于全伸出时系统内压力变化百分比,即系统压力波动量。计算结果如图6~图8所示,其中体积倍数为10.88的点表示工作手册中设定的蓄能器体积1 600 L。

图6 挖深10 m时系统压力波动

图7 挖深20 m时系统压力波动

图8 挖深30 m时系统压力波动

图6~图8描述蓄能器有效体积对系统压力波动的影响,可以看出:不同工况下压力波动随蓄能器体积的变化趋势大致相同,当有效体积增至10倍时,继续加大蓄能器体积压力波动变化不大,但相应成本会有所增加。因此,蓄能器有效体积设置为液压缸行程体积的10倍左右是更为经济实用的选择。

4 结 论

(1) 提出基于准静态假设计算系统液压压力的工程实用方法,并对操作手册中某大型耙吸挖泥船耙头波浪补偿系统的液压压力在等温和绝热条件下的变化分别进行计算,计算结果与操作手册中的数据相符,说明了计算方法的可靠性。另外,对比分析两种条件下的计算结果,得出蓄能器中的可压缩气体的变化过程视作绝热过程和等温过程对计算结果影响不大的结论。

(2) 采用提出的计算方法,计算不同蓄能器体积下系统压力波动变化百分比,得到压力波动量随蓄能器体积增加而衰减的趋势图,分析验证了蓄能器有效体积一般设置为液压缸活塞行程体积10倍的合理性。