喷动床在农产品干燥中的研究进展

2021-03-06侯志昀段续任广跃马立周四晴张萌

侯志昀,段续,2*,任广跃,2,马立,周四晴,张萌

1(河南科技大学 食品与生物工程学院,河南 洛阳,471023)2(食品加工与安全国家实验教学示范中心,河南 洛阳,471023)

作为流化态技术的一个分支的喷动床(spouted bed)干燥技术,20世纪50年代初期始于加拿大,GISHER P E和印度的MATHER K B把喷动床技术用于干燥小麦(流动性小、颗粒状)[1]。目前,从事喷动床技术研究的国家主要有加拿大、巴西、美国、法国、新西兰、澳大利亚、中国、新加坡等,学者们在喷动床基础理论研究和发展方面做了很多工作[2]。近年来,喷动床技术研究逐渐深入,应用领域越来越广泛,如用于许多农产品大颗粒物料的干燥、造粒、涂敷、去皮、去壳等。喷动床还可以用于农作物种子包衣作业,具有作业时间较短,经济性好的优点[2-3]。本文对近年来喷动床在农产品干燥中的应用现状及研究进展进行综述,以期对喷动床技术在农产品干燥方面深入研究应用提供参考。

1 喷动床基本结构

传统的喷动床是柱锥型喷动床。其最核心部分的基本结构主要由三部分组成,包括圆柱主体、底部倒锥和喷动气入口喷嘴,如图1所示。喷动床的结构是决定喷动现象能否发生的重要因素之一[1,4]。近年来,为降低能耗提高产品质量的需要,各种干燥农产品的改进型的喷动床被开发应用,如:各种型号的带导向管的喷动床(导向管喷动床[5]、多用途导向管式喷动床[6]、旋转导向管喷动床和支管式旋转导向管新型喷动床[7]、多孔导向管喷动床、单孔导向管喷动床[8]等)、带吸盘的三角形喷动床[9]、抛物面喷动床[10]、新型红外喷动床[11]、螺旋螺杆改性机械喷动床[12]等。

1-喷泉区;2-环隙区;3-喷射区;4-底部倒锥;5-气体喷嘴图1 喷动床基本结构与工作原理示意图Fig.1 Basic structure and working principle of spouted bed

2 喷动床干燥农产品的工作原理

气体由柱锥形的喷动床(内有物料颗粒,粒径一般大于1 mm)底部中心的气体喷嘴垂直向上射入,气体流速逐渐增加持续向上吹起物料颗粒,当气体喷射速率足够高时将夹带物料颗粒穿透颗粒床层,在颗粒床层内形成一个迅速穿过床层中心向上运动的喷射区。物料颗粒穿过床层后达到一定高度时,随着气体速度的迅速降低,物料颗粒由于重力作用而像喷泉一样向周围降落到床层表面形成喷泉区(Fountain)。物料颗粒环绕喷泉区周围缓慢向下运动的颗粒床层称为环隙区(Annulus)。物料颗粒沿环隙区缓慢向下移动至床层下部后又渗入喷射区被重新夹带吹起,从而使物料颗粒在喷动床内形成了有一定规律的周而复始的内循环。锥形底座加强了颗粒运动的再循环,并防止潜在的停滞或死区[1,7]。物料在喷动区是垂直向上运动,在环隙区内既有垂直向下运动,又有向着喷射区的径向运动[13]。

喷动现象能否发生与喷动床的结构、喷动气入口喷嘴直径与喷动床柱体直径之比、干燥物料的特性(体积、密度)以及使用的流体参数(风速)等有关[1,4]。

3 喷动床干燥农产品的应用现状

3.1 喷动床干燥

3.1.1 喷动床干燥小麦、稻谷及玉米等

由表1可见,现有文献在干燥动力学、品质、能耗等方面对喷动床干燥谷物开展了研究。喷动床干燥农产品的干燥速率与进气温度、空气流量成正比,与床层高度及颗粒直径大小成反比。喷动床干燥比较研究显示其平均比能耗较低,平均干燥效率较高[19]。通过适当的理论模型对喷动床干燥农产品传热传质的特性进行研究,建立合适的数学模型和运用相应的软件[14,17-18,22-25]成为有效研究方法。现有研究建立的模型的通用性受限于农产品的种类及复杂性,对不同物料的实际干燥过程的预测效果需更进一步深入研究,建立准确的数学模型有助于我们选择更好的喷动床干燥方式。

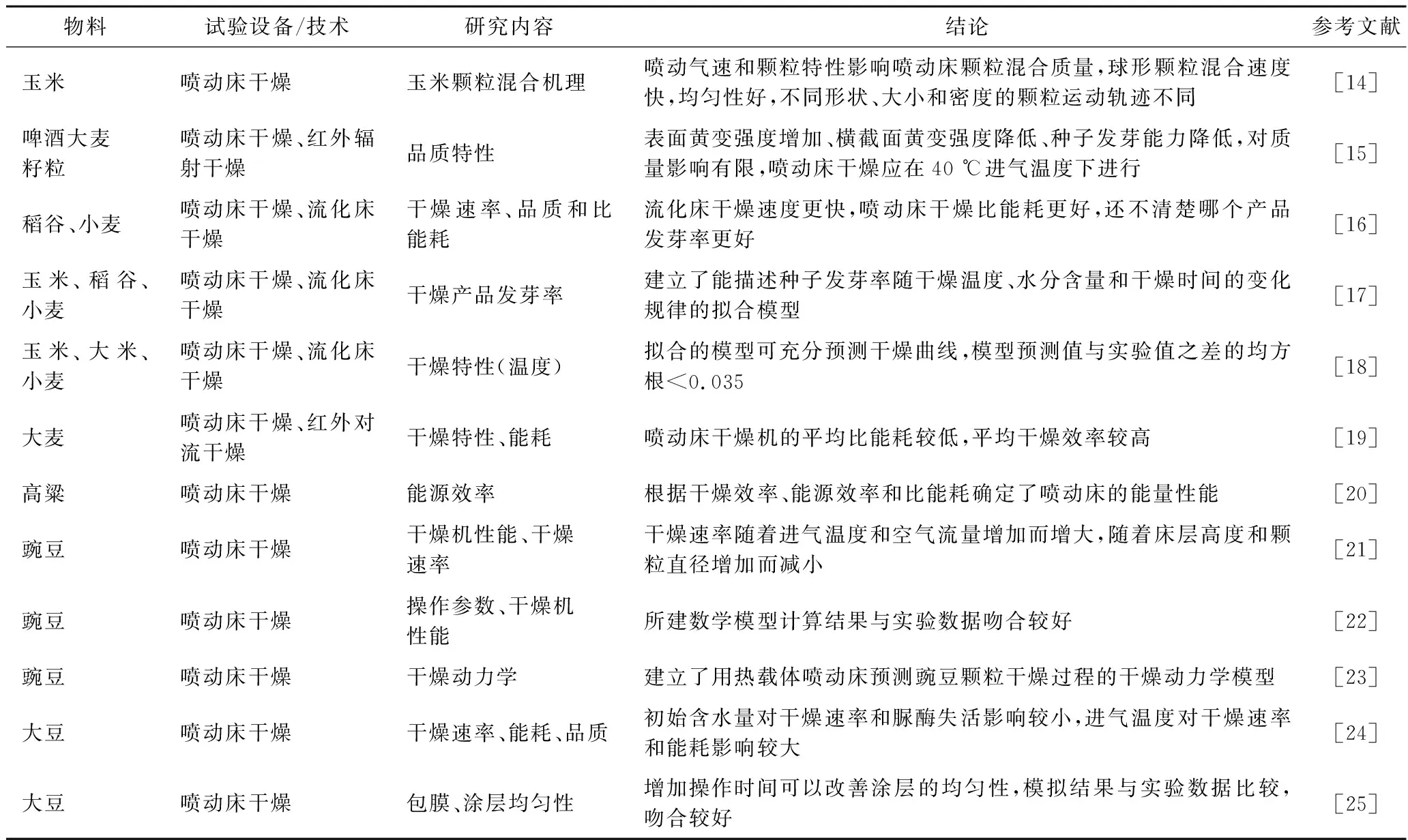

表1 喷动床在小麦、稻谷及玉米等干燥中的应用Table 1 Application of spouted bed in drying of wheat, rice and corn

3.1.2 喷动床干燥果实

表2中,喷动床干燥前对苹果[切成边长约(5.0±0.3) mm的立方体][26]进行不同方法的预处理(超声波和微波),是提高干果质量和缩短干燥时间的有效途径。鉴于产品的特点,用于干燥液体食品和糊状物,喷动床干燥器被认为是喷雾干燥器和流化床的替代品,所获得的产品具有相似的质量,成本显著降低。干燥液体食品和糊状物时,常需添加辅料(如麦芽糊精、酪蛋白、棕榈油等)和惰性粒子[28-30,32-33],干燥受惰性颗粒的物理特性和浆料进料方式的影响。与喷动床中的雾化进料相比,糊状物的滴加在工艺性能和产品质量方面显示出更好的结果。以大豆为辅料[35],可以保持流体动力学的稳定性和最终产品的特性。

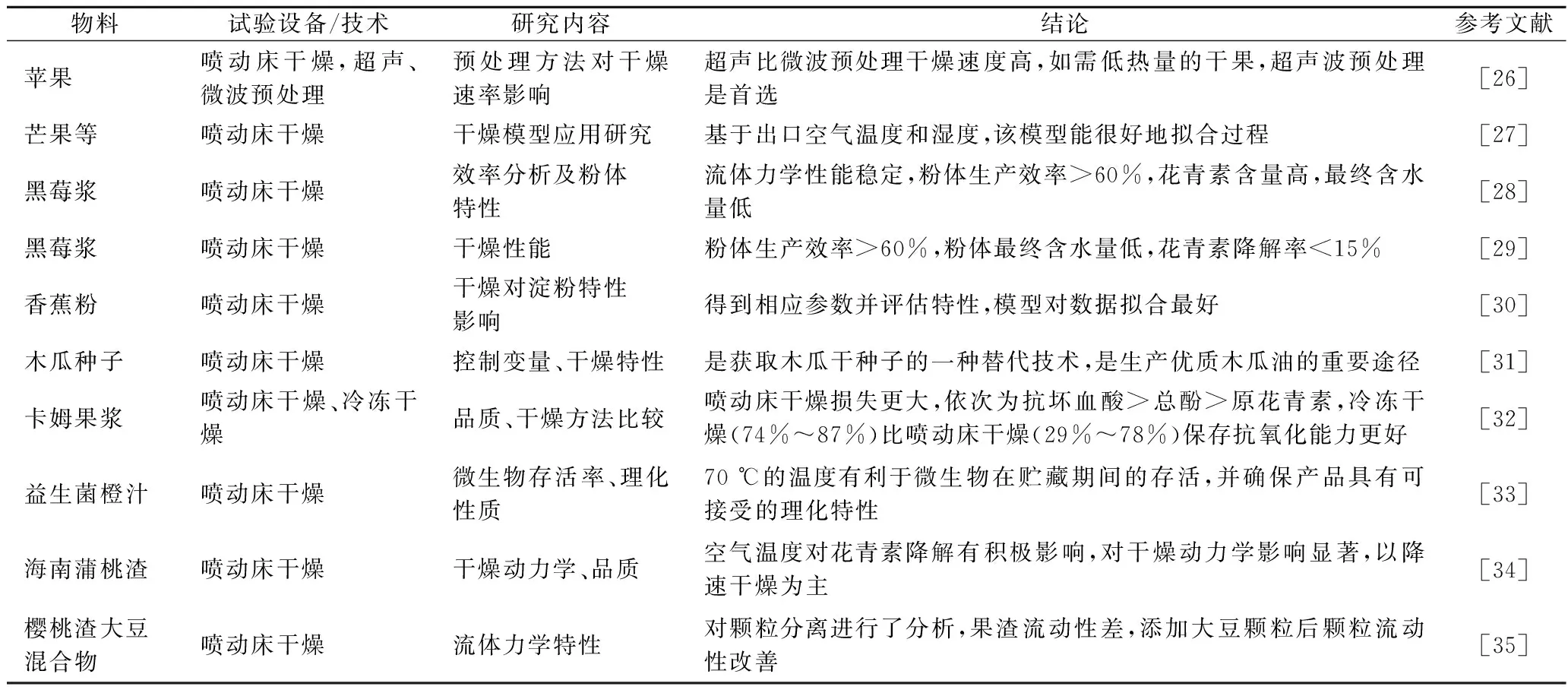

表2 喷动床在果实干燥中的应用Table 2 Application of spouted bed in fruit drying

此外,潘汀用喷动床干燥菌糠提高效率。干燥过程包括预热、恒速、降速,总干燥时间约24 min;气体入口温度为120 ℃,床层高度为420 mm左右,操作气速为最小喷动速度的3倍左右,是喷动床干燥菌糠的适宜条件[36]。MACIEL等研究了喷动床技术在脱脂米糠与牛血混合的颗粒浓缩过程应用的可行性。在喷动床上对颗粒进行蛋白质富集,得到蛋白质的成品[37]。用喷动床替代固定床干燥绿麦芽。干燥时间由固定床干燥18~20 h缩短到喷动干燥8 h。节约能耗约30%,能耗约5 700 kJ/kg水。麦芽含水率、产品色度、浸出率、糖化时间、粗细粉差均达到优等浅色麦芽的指标[38]。

3.2 改进型喷动床干燥农产品的研究

3.2.1 导向管喷动床干燥

以小麦为干燥试验物料,设计了导向管喷动床,得到各参数最佳取值范围为:试验台筒体直径与导管直径之比Dc/Dd=5~6;导管与锥底间隙H1= 100~120 mm;导管直径与喷口直径之比Dd/Dp= 1.2~1.5。导向管喷动床的喷动压力降峰值(pm)和最小喷动速度(vmin)对料层厚度的变化不敏感。研究得出,干燥速率随风温增加提高,单位热耗随风温增大降低;干燥速率和单位热耗受料层厚度影响不大,说明在保证粮食品质前提下,干燥效率可选择合适的料层厚度和高温得到提高[5]。在自制的导向管喷动床干燥机上,进行湿小麦喷动干燥试验,得到了优化工艺参数(湿麦装量3.8 kg,空气温度75 ℃,空气流量40 m3/h)。优化单位除水能耗为5 588 kJ/kg水。热空气温度对能耗指标有显著影响[13]。

对小麦等进行干燥试验,得出导向管喷动床的压力降和风量几乎不受料层厚度影响;风量比最小喷动风量稍高即可,风温据料厚决定,料厚较大时用较高风温,试验最佳工况为物料厚度 56 cm、初水分 27%、热风温度120 ℃;高水分物料,采用两级处理,前处理用高温快速干燥方式(初水分为27%的小麦可烘干到18%~19%),冷却后,再以较低温度后处理到安全水分;加料和开风机同时进行,可使喷动床压力降峰值下降10%~20%,但对正常喷动压力降和最小喷动压力降无影响[6]。

3.2.2 支管式旋转导向管喷动床干燥

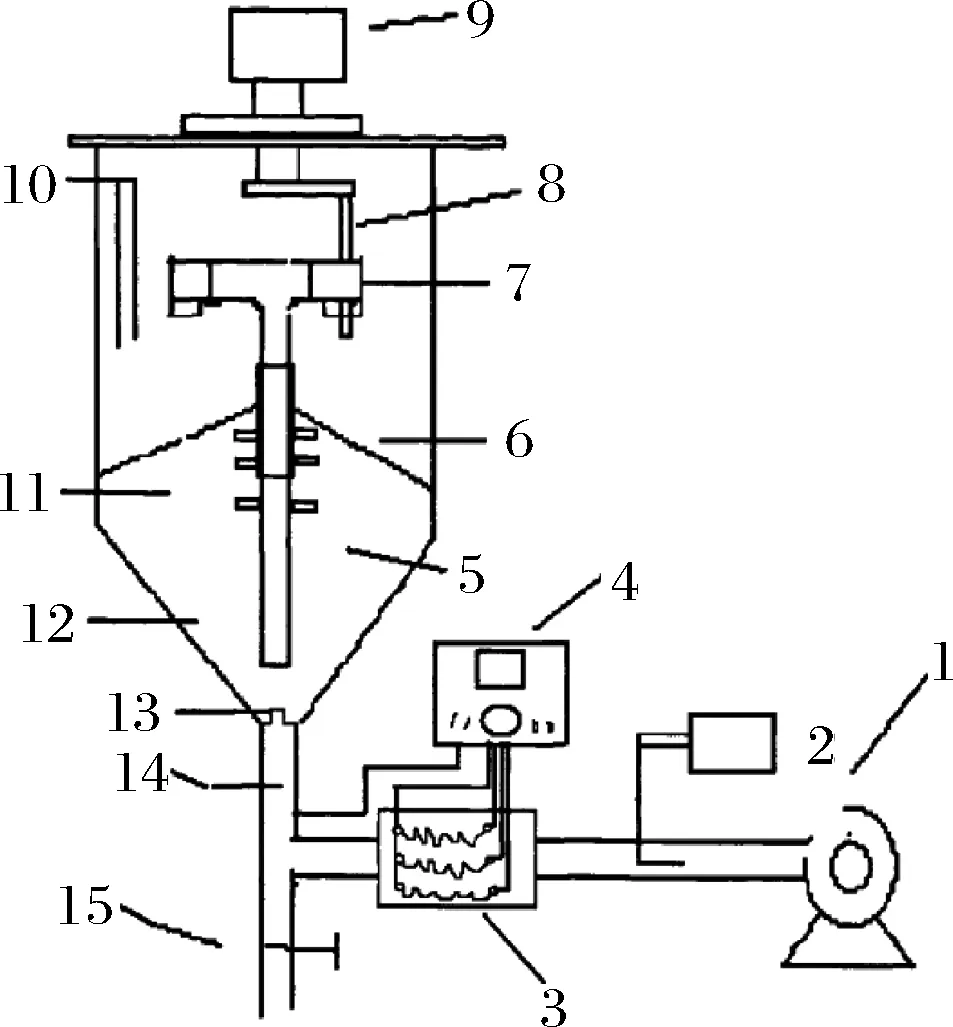

孙琳洁干燥大麦采用支管式旋转导向管新型喷动床(见图2)。研究发现,对干燥速率而言,风温有显著性影响,风量和开孔率有一定影响,导喷距影响不显著;对粮温,风温和导喷距有显著性影响,风量和开孔率有一定影响。变风温和缓苏干燥工艺试验表明,高低温组合干燥和缓苏干燥工艺下大麦的温度比恒温干燥法低,干燥的大麦品质更好得到保证[7]。用支管式旋转导向管新型喷动床干燥油菜籽因素风温和导喷距在试验范围内对能耗的影响高度显著。干燥能耗由于支管的添加而降低,柱锥形喷动床中引入支管进行放大试验研究可以选择[39]。

1-风机;2-毕托管;3-加热器;4-温控仪;5-带支管的导向管;6-床体;7-旋转臂;8-拨指;9-电机及减速器;10-干球及湿球温度计;11-温度计;12-温度计;13-喷嘴;14-测压口;15-放料口图2 支管式旋转导向管喷动床干燥流程图Fig.2 Drying flow chart of spouted bed with branch pipe rotary guide pipe

3.2.3 旋转导向管喷动床干燥

对油菜籽干燥试验,选择旋转导向管喷动床进行,单位除水能耗为指标,因素选取了装料量、导喷距、风量和风温等。得出优化参数:标态风量58 m3/h、风温80 ℃、装料量20 kg。单位除水能耗为3 941.4 kJ/kg水,对单位除水能耗只有风量影响显著[40]。张鹏程用新型旋转导向管喷动床(图3)对所研究的物料油菜籽进行了干燥试验,发现4个因素(导喷距、加料量、风量和风温)对试验物料油菜籽的温度和干燥速率影响显著[39]。

1-风机;2-毕托管;3-加热器;4-测压口;5-导向管;6-喷动床;7-旋转臂;8-拨指;9-电机及减速器;10-放料口;11-测温口;12、13-阀门图3 旋转导向管喷动床干燥机示意图Fig.3 Schematic diagram of spouted bed dryer with rotating guide tube

3.2.4 螺旋螺杆改性机械喷动床干燥

BRITO等研究了螺旋螺杆改性机械喷动床(modified mechanically spouted bed,MMSB)(图4)在氧化铝和脱脂乳干燥过程中的性能。设备中固相的循环运动由螺杆推动,空气垂直供给,遵循传统喷动床设计。分析了MMSB的能量特性。结果表明,由于螺旋螺杆的存在,MMSB在低于最小喷动速度的气流速度下提供了一个稳定的干燥过程,获得了较高能效[12]。其他相关研究见表3。

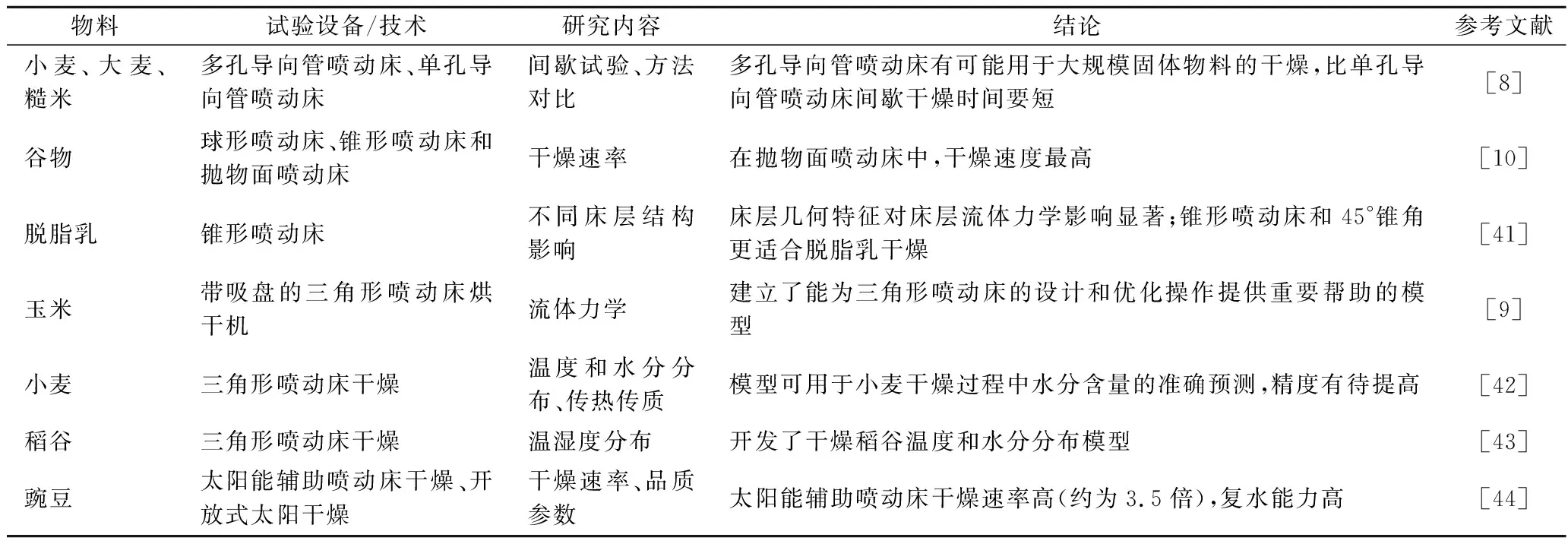

表3 改进型喷动床在农产品干燥中的应用Table 3 Application of improved spouted bed in drying of agricultural products

1-风机;2-旁路系统;3-文丘里流量计;4-加热器;5-温度控制器;6-数据采集系统和微机;7-干燥室;8-蠕动泵;9-物料贮存器;10-螺旋马达;11-压力传感器;12-气旋;13-样品收集器图4 用于干燥实验的实验装置部件Fig.4 Components of the experimental unit used for the drying experiments

各种改进型喷动床干燥试验研究显示出不同的改善效果,如对喷动床引入导向管,喷动床层的高度可通过适当延长导向管的长度而增加,生产能力提升。加导向管时热耗小,对物料循环和传热传质有益。对间歇干燥[8]进行了试验研究。间歇干燥在不增加干燥设备投资成本的前提下能提高能源利用率和产品质量。

3.3 喷动床联合干燥农产品的研究

依据物料的特性和干燥要求,选择两种及以上的干燥方法(热风、喷动、微波、真空、冷冻、红外等)分阶段进行联合干燥是一项很有潜力的新技术,它的理论的建立、完善和应用将向着更深更广的方向发展。现有文献已进行许多研究工作,不同程度实现了提高能源效率和产品质量的预期。

3.3.1 喷动床微波联合干燥

利用常压脉冲喷动床——低频微波干燥(pulse spouted bed low frequency microwave drying, PSBLMD)进行调理高丽菜能耗、均匀度及品质研究。结果表明,调理高丽菜(加糖质量分数为15%)抗坏血酸质量浓度(4.96 mg/hg)、叶绿素质量浓度(3.48 mg/hg)及复水比(26.22)均高于热风干燥方式高丽菜相应值,样品的水分、色差及收缩率均匀度均达到90%以上;热风干燥产品存在的粘结问题可有效解决,高丽菜品质得到提升,能耗降低了40%以上,干燥周期缩短了50%以上。低频微波漂烫联合低频微波脉冲喷动干燥能够实现高糖调理高丽菜高效节能均匀干燥,但是在高温高湿空气能量回收及智能化检测与控制方面需要进一步研究[45]。

研究表明,脉冲喷动微波真空干燥莴苣片产品比传统旋转转盘微波真空干燥产品更均匀。脉冲喷动方式也导致干莴苣块变色低、复水能力强,复水后硬度高。干燥产品所需的总干燥时间约为60 min,比传统旋转转盘微波干燥产品减少50%[46]。研究发现,比较稳定喷动床模式下的莴苣片微波冻干品,脉冲喷动模式下的莴苣片微波冻干品干燥更均匀[47]。FENG等研究得出,用四段微波辅助喷动床干燥(microwave-assisted spouted bed drying, MWSB)莴苣块的干燥工艺相较于其他真空冷冻、真空微波、热风、空气喷动床等干燥工艺,产品干燥均匀。MWSB干燥样品的复水率、叶绿素含量、颜色、感官评价均优于热风、热风喷动床及真空微波干燥。在复水率和叶绿素含量相近的情况下,MWSB的干燥时间明显短于真空冷冻干燥[48]。其他相关研究见表4。

表4 喷动床微波联合干燥在农产品中的应用Table 4 Application of spouted bed microwave combined drying in agricultural products

表4中,苹果切成9 mm×12 mm×12 mm长方体[51]、边长约(5.0±0.5) mm立方体[52],紫薯块大小为10 mm×10 mm×10 mm的立方体[54-56],马铃薯块大小为边长10~12 mm的立方体[57-59]。现有文献联合干燥技术解决干燥产品质量与经济性优势显现。物料在喷动床干燥前烫漂预处理是获得花青素含量高、色泽好的产品的有效方法。微波干燥比传统热风干燥更快、能效更高,但由于微波场在空间分布的随机性,导致微波干燥的不均匀性,如使用不当会出现部分物料发生焦化,引起产品品质下降。微波与喷动床干燥方式的组合,在水果、蔬菜、紫薯和马铃薯等干燥中的应用显示是一种很有前途的食品脱水方法。

3.3.2 红外喷动床干燥

段续等在新型红外喷动床上进行山药粉干燥,获得较优工艺参数,更好保留了山药粉营养成分,产品溶解性好[11]。切块的怀山药用新型红外喷动床干燥,得出较优工艺为温度40~90 ℃,辐射强度0.4~0.8 W/cm2,入气流速3~8 m/s,时间80~150 min[60]。研究玫瑰花瓣的干燥特性和品质变化用新型红外喷动床干燥。结果表明,干燥过程主要为升速干燥和降速干燥;模型与试验拟合较好;出风温度和风速的增加可以减少干燥时间和大幅提升干燥速率;复水比、总黄酮含量和总酚含量均受出风温度和风速显著影响;风速对色泽和微观结构有显著影响[61]。将红外和喷动床结合,解决了常规喷动床干燥热损失大的问题,同时由于喷动增加了红外加热的均匀性。既可提高干燥速率和传热传质,又可保证干燥产品质量。

综上所述,由于喷动床所干燥的农产品的种类及其结构的复杂性,应针对某种物料的特性和干燥要求,围绕降低能耗和提高产品质量设计干燥方案。小麦、豆类等颗粒物料,要考虑初始含水量、体积、密度及喷动床入口风速、温度、床层高度等因素;苹果、莴苣、紫薯、马铃薯等还需切成块进行干燥;脱脂乳、果浆、香蕉粉、橙汁等干燥时常用聚乙烯、聚苯乙烯、聚丙烯颗粒或用玻璃珠等作为惰性粒子,以改善颗粒物料的流动性;在益生菌橙汁干燥中还要考虑微生物存活率,而种子干燥则要关注发芽率问题等。

4 喷动床在农产品干燥中的主要优缺点及建议

喷动床干燥技术的主要优点:设备结构简单紧凑、易操作、制造成本低;快速有效,均匀性好;可以造粒、去皮、去壳及干燥粒状、糊状、浆状、湿含量较大及热敏性的物料;高传热传质速率,物料床层内的再循环使微粒与热空气有规律的间歇接触可提高能源效率和产品质量;调整参数和几何形状可控制物料在床层内再循环速度和停留时间等。主要缺点:出风温度较高,风量大,导致热损失大;操作物料有磨损。对喷动床干燥技术在农产品中的应用研究建议:联合热泵除湿余热回收;在不增加干燥设备投资成本的前提下,应用间歇干燥提高能源利用率和产品质量;结构优化;数值模拟;提高均匀性;开发既环保、节能、高效,又能保证产品质量和安全的干燥工艺及设备等。

5 结论

喷动床技术在农产品干燥中的应用已进行了一些卓有成效的研究工作。对喷动床干燥的不同农产品进行了综述、比较和探讨。由于以往研究的农产品材料的复杂性及干燥条件等有很大的不同,因此,尚无法进行准确全面的比较,有待后续积累。本文认为喷动床干燥是提高产品质量,降低单位质量脱湿能耗的有效方法。几种干燥方法分阶段联合干燥已成为趋势。产品质量和安全受到了极大的重视,在为特定农产品选择各种干燥技术时,这些因素是重点考虑的参数。提高针对某种物料的物料特性和干燥要求是需要关注的方向,环保、节能、高效是干燥工艺及设备的未来发展方向,人工智能的开发将助推喷动床干燥技术在我国农产品加工中的应用研究并向纵深发展。随着对喷动床干燥农产品研究的深入,技术将更加成熟,应用范围会更为广泛。