补液增能技术试验在油田中的应用

2021-03-06沈强大庆油田有限责任公司第七采油厂

沈强(大庆油田有限责任公司第七采油厂)

低渗透油田的开发在国内外已经有百年历史。随着能源需求的增长和开发历程的延伸,低渗透储层和低渗透油田对增储上产发挥着越来越重要的作用。但低渗透油田由于地质条件的限制,开采难度相对较大,因此,低渗透油田的有效开发已是国内外油田面临的一个普遍问题。目前,对于低渗透油田的开发,所采取的措施主要包括压裂、酸化、注水、二次采油、注空气、MEOR和井网加密调整等采油方法,经济效益相对较低,探索低渗透储层有效开发方式势在必行。因此,针对大庆外围低渗透油层,开展了补液增能技术试验[1-4]。

1 技术现状

已调研大庆油田、吉林油田、胜利油田,为了解决部分区块因注不进水而导致地层能量不足的问题,开展了15 个井组的大排量高压注水试验,43 天注入11 年的水量,单井日产能恢复至初期的0.8 倍。大庆油田有限责任公司井下作业分公司应用压裂驱油技术,起到了补充地层能量、驱洗剩余油、提高导流能力的作用,为增能挖潜工艺技术提供了指导思路。大庆油田采油一厂应用大排量注入技术,向地层注入8 000 m3表面活性剂溶液,证实了补液增能技术思路的可行性;采油五厂在吸水效果差的注水井中添加表面活性剂溶液,改善了注水效果,停止添加一段时间后,注水效果变差;采油七厂针对长期欠注导致地层能量不足的问题,开展了表面活性剂大排量注入技术试验,应用液压活塞注入泵与400型水泥压裂泵车交替注入的方式,将药剂注入目的层段,实现了补充地层能量的目的。吉林油田扶余采油区采取了应用新复合表面活性剂吞吐增产的措施,缓解了原油流动性差、吞吐后期出液不出油的问题[5-8]。

2 技术原理

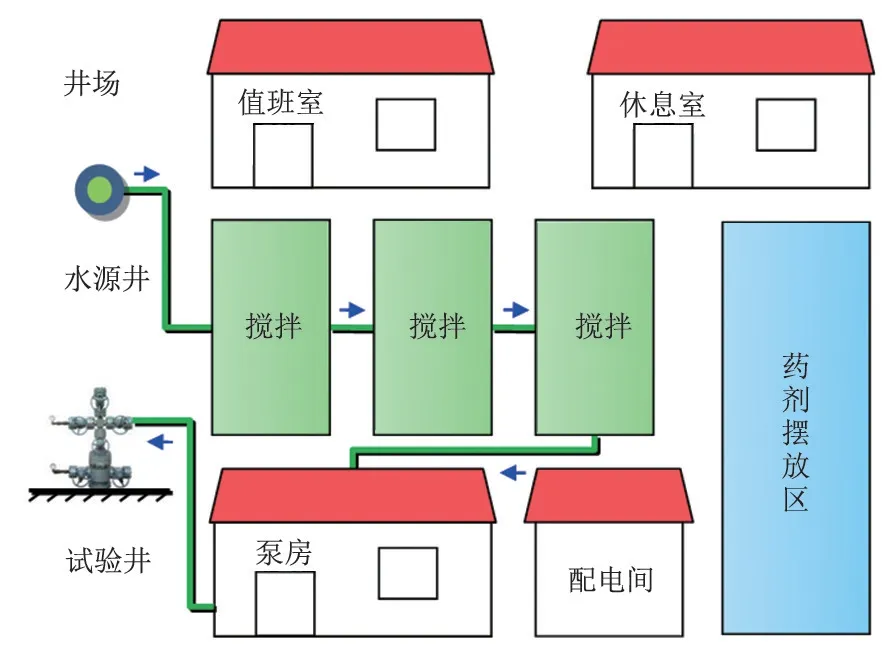

该技术采用液压式撬装泵注的方式,向储层补充增能剂,井下采取分层管柱的方式,针对不同储层能量亏空程度,有针对性地分别进行能量补充。随着增能剂的不断注入,逐渐扩大波及范围,增加地下存水率,最终达到补充地层能量、恢复地层压力的目的,为采出端提供水驱动力,现场工艺流程见图1。

图1 现场工艺流程

针对储层条件差、常规措施效果差、与油井沟通效果差的注水井,常规注水压力难以注入地层;但以高于地层破裂压力注入,在地层中形成微缝,如果累积注入量较大,容易形成较大规模的微缝结构,减小注水井与油井之间的渗流距离,增加了渗流面积,进而在降低注入压力的同时,增加了注水井的日注水量。

增能剂体系进入地层之后会降低界面张力,从而降低注水井的注入压力;而其在高液量注入后深入地层,改善岩石壁面与原油和水的接触关系,降低油水与岩石之间的相互作用力,进而改善油水井之间的连通关系,达到降压增注的目的[9]。

3 应用效果

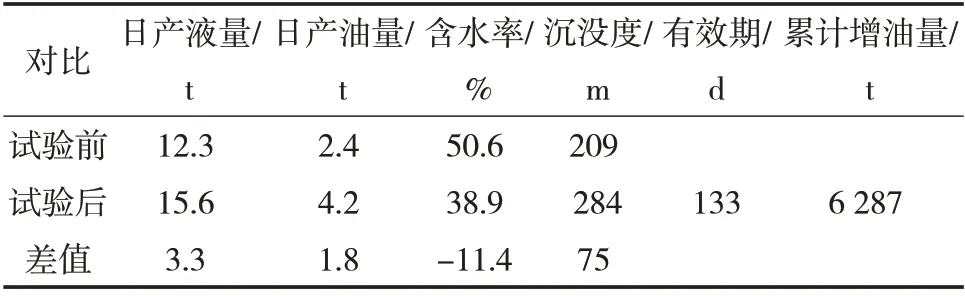

截至2019 年10 月,在大庆外围葡萄花油田完成现场试验14 口井,其中油井1 口,水井13 口,平均单井注入增能剂7 468 m3。油井地面平均施工压力12 MPa,日注入量330 m3;水井平均施工压力18 MPa,日注入量280 m3。试验效果对比见表1,平均井组日增油1.8 t,已累计增油6 287 t,取得了较好的应用效果。

表1 试验效果对比

该项试验投入费用为394.8 万元,其中施工费375 万元,实验费用19.8 万元。已增油6 287 t,按照吨油效益3 147元/t计算,累计创效1 583.7万元。阶段投入产出比为1∶5.0,与常规措施投入产出比1∶2.0相比,该项技术投入产出比提高1倍以上。

4 推广情况

2020年,在单井组治理成功的基础上,选取采出程度低、欠注比例高且处于管网末端的欠注区块,优选地层能量不足的9个井组,采用整体补液方式开展集中治理,施工累计补液5.76×104m3。试验后,平均井组日增油3.7 t,累计增油2 583 t,阶段投入产出比为1∶4.1,目前仍然有效。

2021年计划继续扩大试验规模,优选欠注比例高、低产井比例高、常规措施效果差、地层能量不足的A区块,开展大规模集中治理试验,预计实施后区块欠注井比例降低50%,平均单井增油增幅90%。以原油价格50 美元/bbl(不含税)为基准(汇率6.79 元人民币=1 美元),原油体积换算系数7.315 bbl/t,原油商品率99.47%测算,预计实施后,累计增油投入产出比超过1∶5.0。

5 结论

1)该技术能够简化施工工艺、降低成本,是补充地层能量、增加油井产能的有效手段。

2)增能剂的介入,增加了裂缝的渗透性,改善了原油的流动性,加之大排量注入后,对亏空储层起到良好的能量补充作用,为低渗透、低压力井提供大量开采动力。

3)该技术适用于因储层发育差、物性差、剩余油分布零散的特殊井,能够经济有效治理常规措施治理效果差的疑难井。