基于外转子式低速直驱电动机的立式塔架抽油机研究应用

2021-03-06张安东朱猛李成泉刘慧善贵州航天林泉电动机有限公司苏州分公司

张安东 朱猛 李成泉 刘慧善(贵州航天林泉电动机有限公司苏州分公司)

节能与环保已成为当今世界发展主题,是各国政府大力支持的方向,是各行各业发展的趋势。在此背景下,积极降低能耗、建设资源节约型企业以及发展先进高效技术石油开采装备,是我国石油企业发展的重点和方向所在[1-3]。目前,我国主力油田进入开发中后期,油田综合含水率上升,开采成本增高,效益下降,增产难度大。所以,亟需攻克地质复杂的油田钻探、特高含水油田、低/特低渗透油气田和稠油油田开采中的关键技术瓶颈,完善配套工艺和升级技术装备,提高采收率、降低成本[4]。

立式直驱抽油机在深入分析我国陆上油田开采状况以及研究国外先进开采设备关键技术的基础上,针对我国石油开采装备的需求及发展要求,以企业的技术积累与市场优势为基础,开展研发生产的系列化节能型抽油机,提升了我国新型石油开采装备制造业总体水平和核心竞争力[5]。

1 立式直驱抽油机介绍

抽油机通过智能电气控制柜驱动、控制低速直驱永磁电动机做正、反向转动,带动井口端抽油杆柱和后平衡装置做上、下往复直线运动,完成采油举升。抽油杆和配重形成了天平式的平衡,相互不断地交换储存和释放势能的过程,实现了运行时的平衡,使机械效率达到90%以上,无功损耗接近于零,属于“长冲程、低冲速”机电一体化的抽油机[5-7]。

其主要组成部件为:直驱永磁电动机、塔架、后平衡装置、智能电气控制柜、悬挂梁等。立式抽油机整体结构见图1。其技术特点如下:

图1 立式抽油机整体结构

1)直驱永磁电动机。永磁同步电动机,转速低(0~35 r/min)、转矩大,低速直驱,结构紧凑。

2)高效可靠智能控制装置。实现可靠的正反转功能,能自诊断、自检测和自报告抽油机的运行状态和故障代码,可实现远程控制。

3)制动装置。采用电磁式制动器为失电制动方式,制动响应时间短,安全可靠。

2 主要设备方案

2.1 直驱抽油机电动机方案

电动机采用低速永磁同步电动机方案,该电动机作为抽油驱动电动机,具有力矩体积比高、低速直接驱动、可正反转、寿命长等特点。电动机主要技术指标为:电网电压:三相制380 VAC/50 Hz;额定转速:30 r/min;额定输出功率:19.5 kW;额定输出力矩:6 200 N·m(载荷差2.0 t);额定电流:40 A;过载力矩:12 400 N·m(单提3.7 t);效率:≥85%。

2.2 直驱抽油机控制柜方案

1)控制柜整体包含控制柜外形、结构、操作界面,元器件安装、防护、接线布置,行程开关及外围制动器控制电源、制动器、电动机等相关电气设备的连接,整机控制电原理框图如图2所示。

2)控制柜利用变频器自身编程平台,从检测、反馈、插补运算、误差修正到速度与转矩的自我调制进行闭环控制算法[8-10]。控制系统通过现场总线,以MCGS组态为用户提供了更为直观易读的操作界面。

4)具有多项安全保护功能,如控制柜恒温、变频过流保护、过压保护、电动机失速保护、失载保护、过热保护等,为设备可靠运行提供了有力的安全保障。

图2 控制柜控制电原理

2.3 直驱抽油机塔架结构方案

抽油机塔架整体机构具有加工简单,可靠性高,安装方便,易维护性、抗风性强等特点,塔架结构见图3。

图3 塔架结构

采用的塔架结构是主体圆筒结构,直接选用适合直径钢管型材,辅助加工围栏、扶梯等安全及维护装置,根据不同冲程要求选取圆筒高度,结构简单,易加工,直驱电动机安装在塔式结构顶部,属于外转子式电动机,通过皮带传动,配重箱做为平衡载荷达对抽油泵负载起均衡作用,抽油时通过配重箱辅助出力,使电动机尽可能输出最小力矩实现抽油功能,达到节能目的,同时也可减小电动机的整体设计功率。电动机外采用变频器控制柜实现抽油设备的智能化控制,通过触摸屏可自由设定冲程、冲速,并对异常情况进行自动保护及输出故障信号,有利于设备的正常维护。

3 两种抽油机对比

采取两款同等输出功率抽油机电控直驱立式抽油机(WCYJD14)与常规游梁式抽油机(CYJ14)技术参数对比,通过对比直观反映新型直驱抽油机优势特性:

1)冲程长度长,直驱抽油机最高可达8 m,高于常规抽油机6 m指标,对于一些深油井进况具备明显优势:冲速时间短,相比同样出油工作量,所需时间更短,同样在单位时间内出油量更大,工作效率更高(图4)。

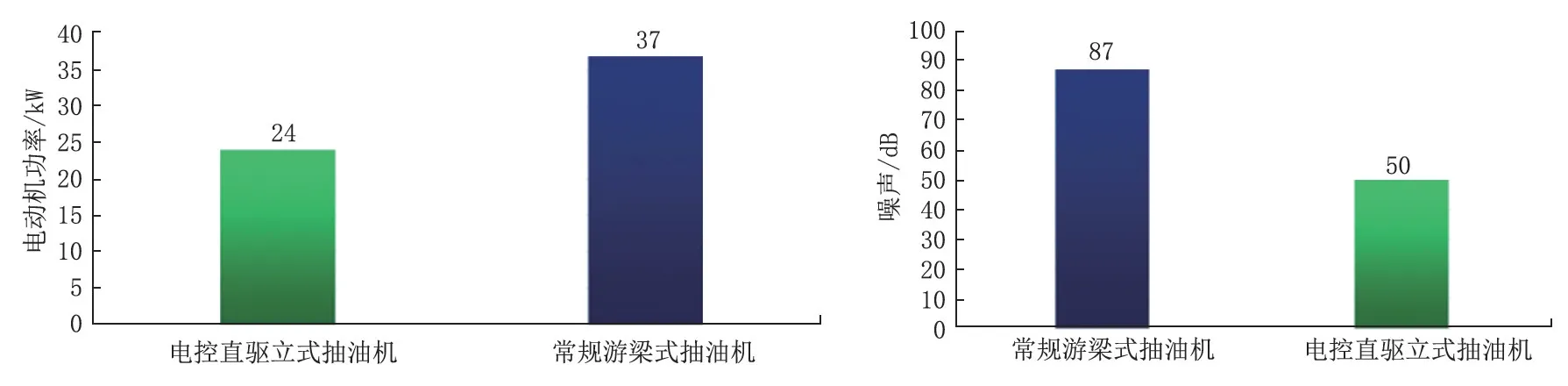

2)电动机所需功率小,由于系统功率转换率更高大于30%,在油泵输出同样的负载功率的情况下,电动机输出所需功率要大大减小,单位产油量更加节能省电。电动机噪音小,采用变频调速工作原理,省去中间大量机械部件,转动装置,同时采取变频软启动方式,启动平稳,噪音大幅降低(图5)。

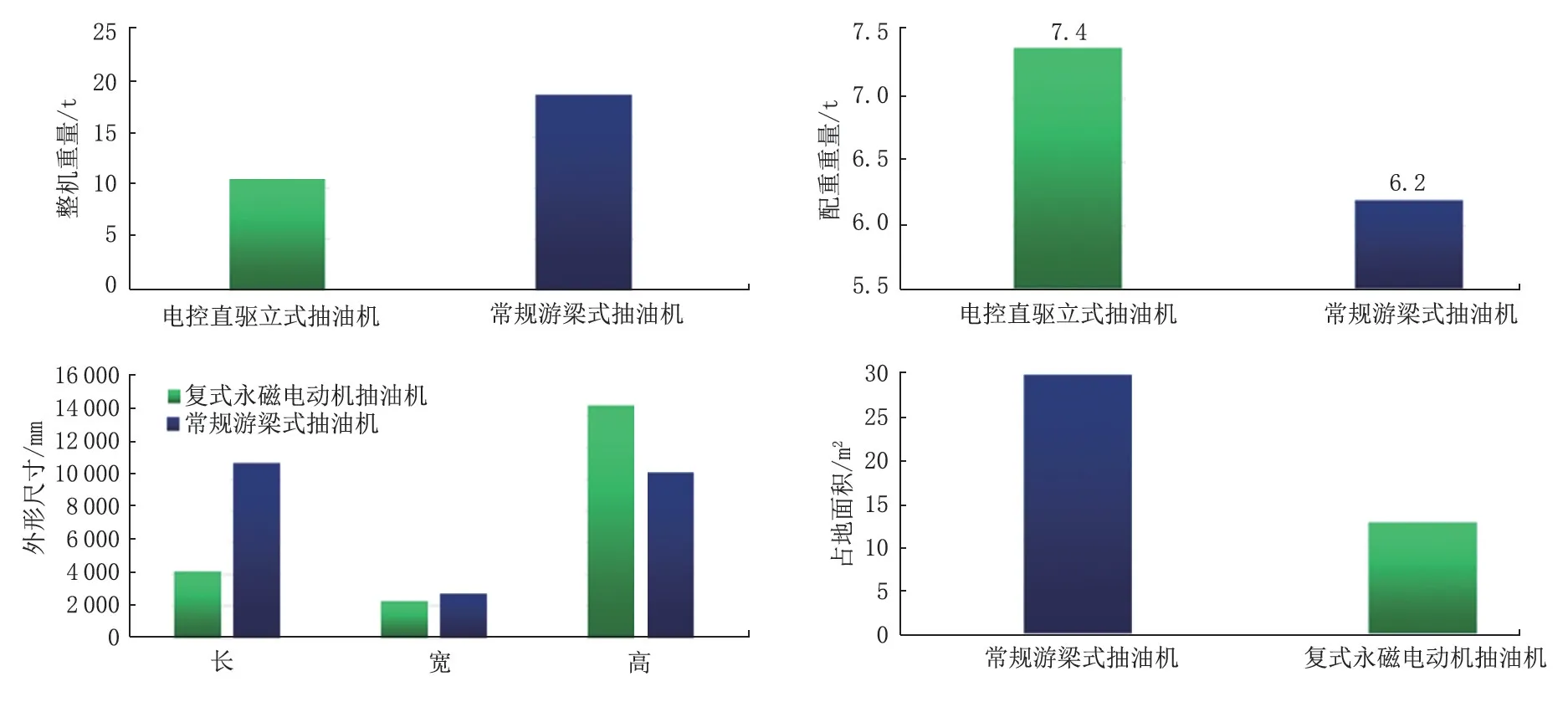

3)整机重量小,由于省去了减速机构,机械驴头等笨重装置,系统整机重量大幅减小,安装占地面积大幅减小,安装简单方便,施工强度大幅减轻,维护更加方便(图6)。

图4 两种抽油机冲程、最大冲速对比

图5 两种抽油机电动机功率、噪声对比

图6 其他参数对比

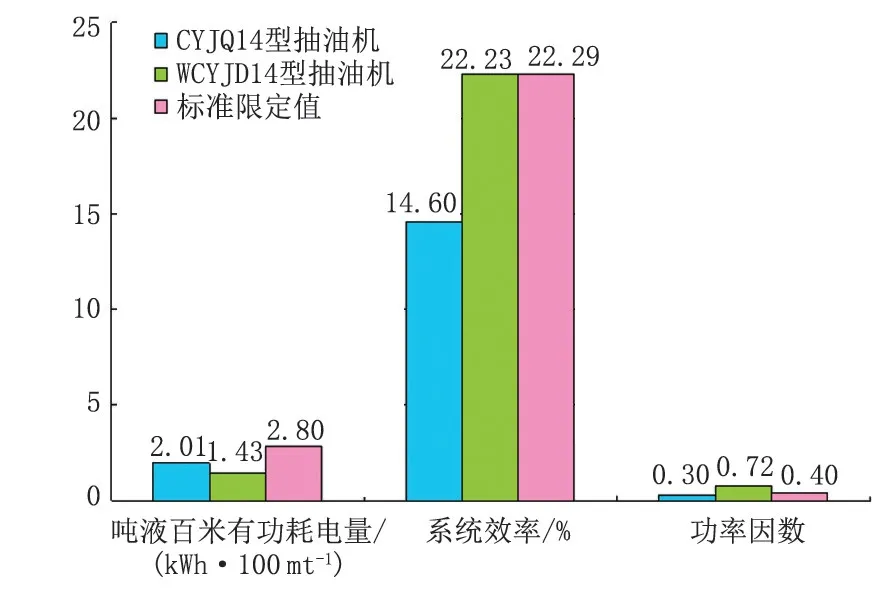

4)节能增效。通过对油田应用新型抽油机设备进行节能监测,并对监测数据与游梁式抽油机相比,平均综合节电率大于或等于35%,节电效果明显。按单台20 kW功率电动机进行计算,系统以负载70%工况工作,单边出力特性,做功时间减半,一天耗电量为168 kWh,一年耗电量为61 320 kWh,按节能35%计算,每年单台抽油机节电21 462 kWh,产生节约效益(按工业用电0.725 元/kWh 计算) 15 560 元,还未计算降低安装、保养维护成本等效益,如大规模推广应用,产生的经济效益非常可观(图7)。

图7 节能检测结果对比

通过上述抽油机各主要性能指标对比情况分析,立式直驱电动机具备同比重量轻、转换效率高、产能高、节能省电、智能化操作方便、安装方便、维护简单等明显优势,已具备后期大量推广应用的基础。

4 结论

所研究的新型立式直驱抽油机通过对传统抽油机同型测试参数对比,具备良好的节能、易维护,生产运营成本较低,通过近十年不断优化及应用,已成功克服前期出现的电动机技术不成熟,故障率较高,导轮结构、皮带寿命偏低等缺点,通过电动机本体不断优化设计,加工工艺改进,随着产量提升在降本方面取得较大突破,整机成本更具竞争力,符合国家节能减排、高质量发展的总体需求,在未来对于我国石油装备领域转型升级具有重大意义。