薄壁磨盘关键加工工艺研究

2021-03-06陈晓强牛俊凯时云鹏李国伟闫道恒郑州磨料磨具磨削研究所有限公司河南郑州450001

陈晓强 张 毅 牛俊凯 时云鹏 李国伟 闫道恒(郑州磨料磨具磨削研究所有限公司,河南 郑州450001)

在对薄壁磨盘类工件进行加工时,基体端面易因为加工应力释放、及砂轮块和基体结合面的应力释放导致薄壁磨盘发生变形,造成产品的形位公差、形状公差等不能够满足图纸要求,亦不能够满足客户使用情况。薄壁磨盘若出现端面不平的情况,客户上机磨削工件会出现平面度超差、粗糙度超差等问题。薄壁磨盘的形位公差、形状公差是否合格是薄壁磨盘质量优劣的关键因素之一,同时也是薄壁磨盘加工的难点之一。

1 薄壁磨盘工艺分析

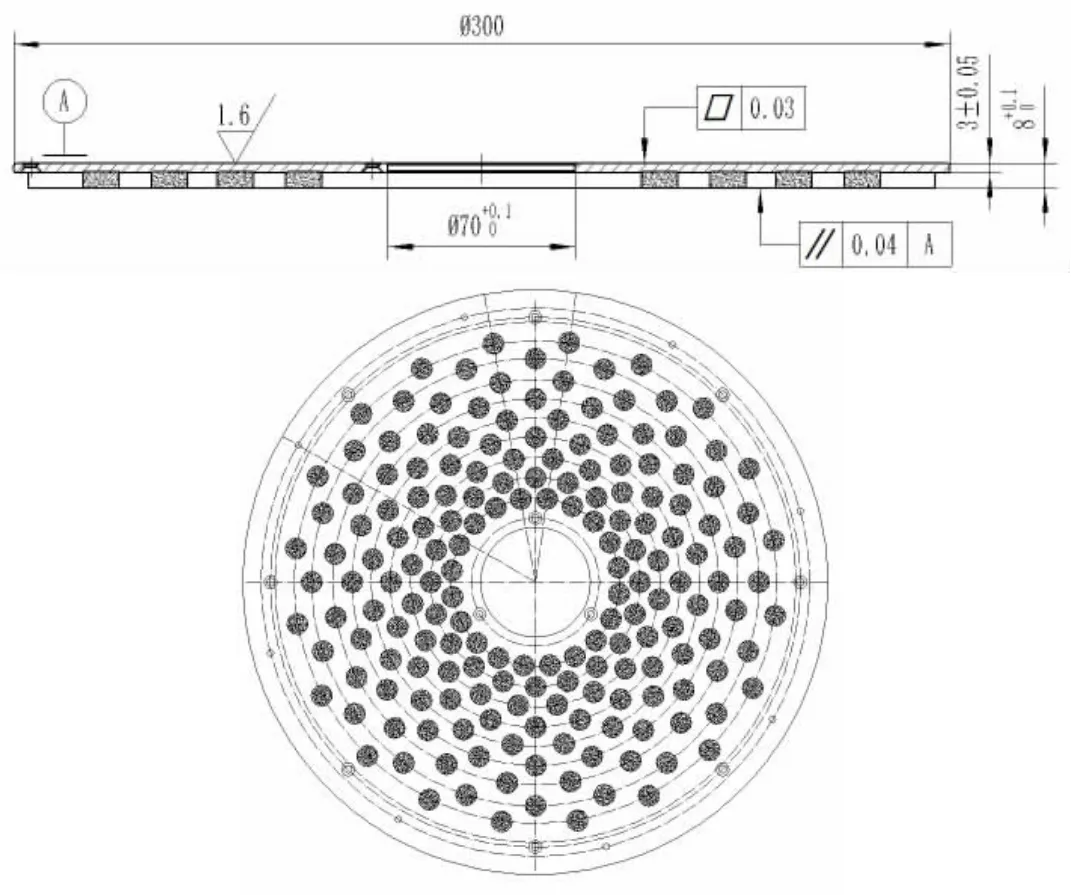

图1 所示为薄壁磨盘,属于薄壁类产品,薄壁磨盘基体厚度3mm,基体材质为65Mn,要求硬度HRB30-32,平面度要求0.03mm,平行度要求0.04mm,基体要求粗糙度Ra1.6,基体上面布局着180 个金属结合剂砂轮块,砂轮块直径φ10,厚度5.3,结合剂型号为H,金刚石粒度为120#。

图1 工件图纸

表1 原材料属性

65Mn 一般热处理工艺为:淬火处理,温度830℃,淬火剂:油,回火温度540℃,力学性能优良。

难点分析:

直径厚度比大,直径φ300:3=100:1,端面布置180 个砂轮块,亦基体需要开180 个槽,基体端面开槽一般采用铣削的方式进行,鉴于基体壁薄,铣削会导致在基体应力集中、变形,槽内部还需粘接砂轮块,也使得一定的粘接应力造成基体存在内应力,导致基体无法保证平面度砂轮,最终无法满足薄壁的平行度。

结合磨盘特点,采用逆向思维的方式,运用自顶向下的方法,结合现场机加工情况,以磨盘基体内应力的产生和消除为线索,对磨盘的加工工艺进行分析优化。

拟定制工艺:

拟定工艺路线:下料→调质处理→粗车→磨削→热处理→铣→钳→磨削→热处理→检测→粘接→钳→磨削→检测

以内应力的产生、消除、转换等作为工作的重点。最终以消除内应力为目的,实现产品质量的稳定。论文主要针对产生内应力较突出的工序进行分析、优化。

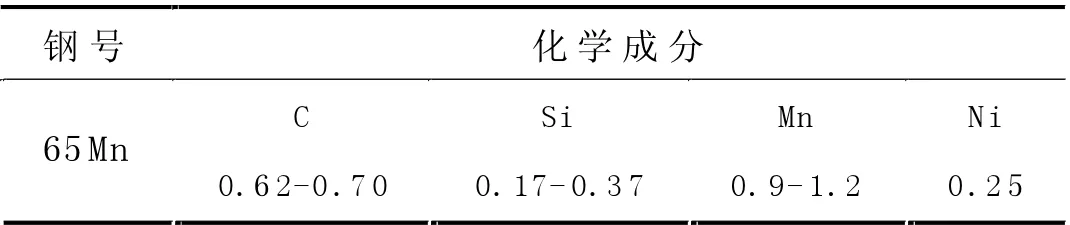

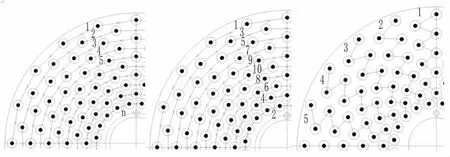

为在加工中检测薄壁基体的变形情况,论文将薄壁磨盘划分为纵向划分成外、中、内分别是A、B、C 三个区域;按照坐标象限划分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四个区域。

如下图所示:

图2 磨盘区域划分图

2 车削应力分析

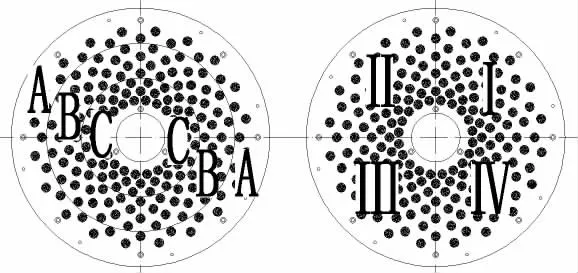

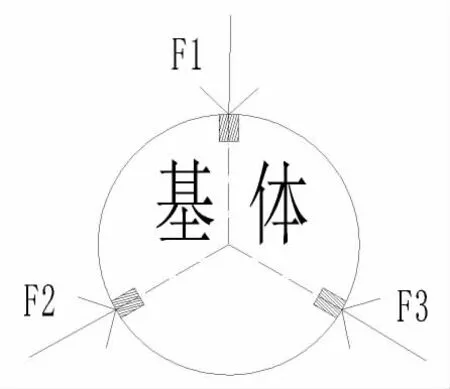

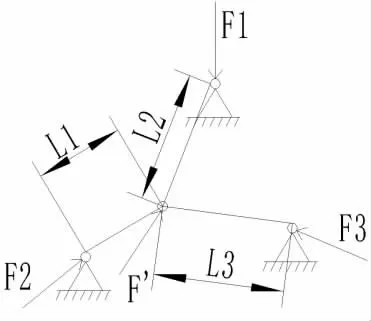

传统车削加工主要采用三爪卡盘、四爪卡盘进行加持,以三爪卡盘为例,当基体贴平卡爪并加紧时,基体相对于卡盘有三个支撑点,同时受到F1、F2、F3 三个法向力,车削受力情况如图2、3 所示。

图3 车削受力图

图4 工件加持受力图

图5 工件受力简图

根据作用在刀具上的切削合力F 分解为相互垂直的切削力Fc、进给力Ff、背向力Fp,结合作用力是相互的原理,如图1 所示,分析可得,作用到工件上的合力为F'。在实际加工过程中,因薄壁基体强度低,支撑点少,切削点相对三个支撑点的力臂在一直改变,如图3 所示,对于薄壁工件,车削处于不稳定状态,车削产生振动,车削热不易散去,导致基体变形严重,严重时将无法进行正常车削。

根据以上分析可知,为实现车削的稳定进行、减少内应力产生,需从增加工件的支撑面、减少车削振动、降低车削热等方面进行改善。结合现场实际加工情况,采用电磁吸盘吸持的方式来增加工件加工时的支撑面,对比分析,采用吸盘吸持加工后,降低了加工时的振动,通过薄壁基体和吸盘贴合面的增加,工件在加工时候的散热能够快速通过吸盘带走一部分,实现了工件的稳定加工。

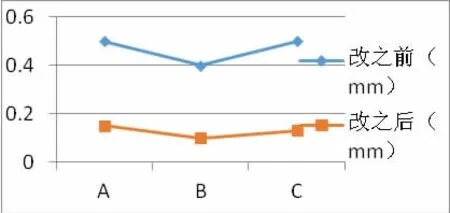

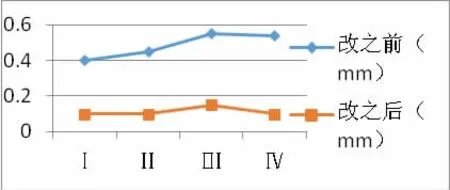

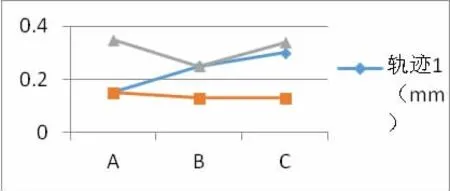

采用同样的车削参数,用三爪卡盘和吸盘做为加持工装进行试验,运用平面度仪检测基体的平面度的各处的最大值结果,如表2、3。

图6 应力最大值1

图7 应力最大值2

由试验效果可知,采用吸盘做为车削薄壁基体的支撑,整体变形变小,残余内应力明显减少,分析主要优点:有助于散热,提高工件的导热率,切削温度下降快,降低切削温度、减少切削热,提高刀具耐用度,降低因切削热引起内应力及变形。

3 铣削路径分析

在铣削过程中,借鉴车削增加支撑面的方式,采用吸盘对工件吸持后进行铣削加工,基体端面布局着180 个槽,将180 个槽简化为180 个应力产生点,控制180 个应力点的出现顺序,通过应力点相互作用,实现降低铣削过程对基体的应力集中。

在铣削前热处理工序中,已将前道工序中车削、磨削的残余应力消除大部分,经铣削后,通过平面度仪检测基体的平面度各处的最大值。

从检测图表分析可知,轨迹2 变形量最小,因此,工艺采用轨迹2 进行加工,优点分析:采用内外整圈交替铣削,在加工过程中,工件散热较好,且加工点的交替受力,降低了残余应力。

4 粘接优化分析

图8 三种铣削轨迹

图9 应力最大值3

图10 应力最大值4

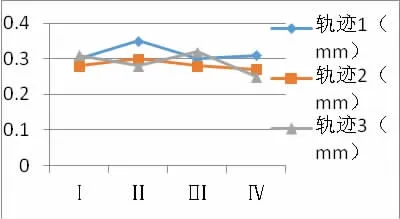

薄壁基体经热处理后,前面加工工序产生的残余内应力消除殆尽,为避免在粘接过程中产生内应力或者尽量小的产生内应力,因此需要对胶黏剂的选择及粘接工艺进行研究。

磨盘主要用于粉末冶金件的端面磨削,长期浸泡在磨削液环境中,同时在磨削中产生一定的热量。粘接对象为65Mn 和金属结合剂砂轮块,金属结合剂砂轮块主要为铜锡烧结而成,可以借鉴金属- 金属粘接进行胶黏剂。磨盘采用圆形块和浅槽配合的嵌接形式;受力主要受工件的压应力和磨削应力,粘接面为直径φ10mm 的圆形。

表2 胶黏剂特征表

综合分析胶黏剂的特点,结合无机胶黏剂有不收缩、可室温固化的特点,从粘接应力的方向出发,拟采用无机胶黏剂对砂轮进行粘接固化。但在加工过程中,齿的高度有一定的误差,且槽深亦有区别,需对块进行加压固化,对比薄壁基体加压不均匀也会产生一定的内应力,因此,需对加压过程进行分析优化。

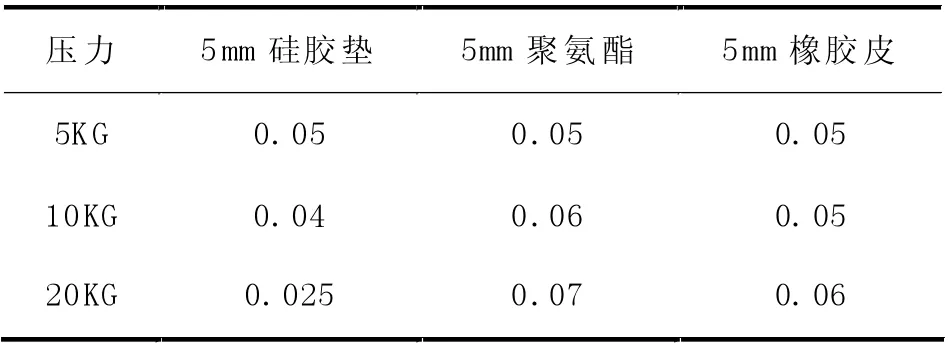

采用大理石平板做为载体,将磨盘底部放置到平台上,在保证粘接强度的情况下,同时保证薄壁基体槽在受压均匀,避免因为受力不均匀产生翘曲、变形的情况,拟采用在加压盖板与砂轮块中间垫介质的方法。主要选用的介质为:5mm 硅胶垫、5mm 聚氨酯、5mm 橡胶皮。分布采用介质进行加压固化,同时分布采用5KG、10KG、20KG 加压固化,测量固化后最大变形量。

表3 应力最大值

经对比分析可知,采用硅胶垫,加压20KG 固化,薄壁砂轮的变形量最小,能够达到薄壁砂轮平面要求。

5 结论

薄壁磨盘结构简单,但加工变形大,通过分析加工工序,采用自顶向下的思路,以内应力的产生和消除为突破口,重点分析并优化了车削、铣削、粘接环节的工艺,降低了工序中内应力的出现,保证了薄壁磨盘的产品质量,为同类型产品的加工提供了思路,具有很好的示范作用。