悬挑钢平台结合大截面型钢施作高支模技术

2021-03-06韩晓星

韩晓星

(上海建工七建集团有限公司,上海200050)

近年来,高层住宅设计为了突出单体建筑个性或满足区域整体规划要求,往往在外檐、屋顶等部位设计有不同造型的混凝土花架梁、立体格栅结构或钢构件造型等;由此衍生出诸如高空大型钢构件吊装、高空悬空钢筋混凝土结构模架支设、屋面凸出部外檐装饰装修高空作业等土建及装饰装修施工难题,不仅施工工艺本身技术难度高,而且涉及大量高空作业,防坠落安全管控要求同样很高[1~5]。

本文研究一种悬挑钢平台结合大截面型钢托梁形式,解决高空悬空钢筋混凝土结构土建作业难题。

1 工程概况

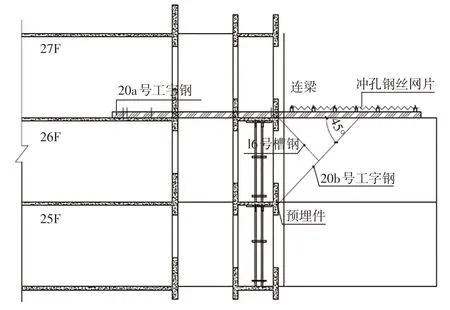

某项目由高层住宅、洋房、商业及地下车库组成,总建筑面积91 659.38m2,包括4 栋17~27 层高层住宅,6 栋7 层洋房及整体地下一层车库。高层屋顶部位两处电梯间之间设计有3 道钢筋混凝土梁与吊柱组成的悬空混凝土结构架体,在此基础上外檐加设穿孔铝板及涂料外檐装饰。见图1和表1。

图1 悬空混凝土结构

表1 悬空混凝土结构设计参数

2 施工工艺

2.1 工艺原理

采用型钢悬挑多排钢管脚手架与大截面搁置钢梁托架+模板排架组合体系,前者功能仅为施工操作平台,后者承担悬空混凝土结构自重及全部施工荷载。

型钢悬挑多排钢管脚手架中悬挑主梁为20#工字钢,单根横向间距1.5 m,采用不少于四道U形螺栓进行预埋及固定,主梁下加设型钢斜撑及系杆与工字钢及楼层预埋件焊接;悬挑主梁上纵向平铺型钢连梁,通过焊接形式固定于工字钢上;连梁上施作钢管多排脚手架。大截面搁置钢梁托架+钢斜撑作为悬空大截面梁模板排架受力基础,型钢托架设置于梁中间位置,两端搁置于两端剪力墙预留凹槽中,由塔吊吊装到位固定牢固后进行预留凹槽塞缝(同时两端加焊20号工字钢斜撑),待强度达到要求后,开始施作大截面悬空梁结构。见图2。

图2 工艺系统

悬空梁高支模两侧立杆,除满足多排脚手架自身施工荷载要求外,还需要配合高支模支撑排架受力,故计算悬挑主梁安全性时,需考虑二者受力叠加对于悬挑主梁施加荷载,见图3。

图3 高支模两侧立杆受力

2.2 工艺流程

以27 层单体为例。第一步:依次施作主体结构25、26层结构混凝土,其中在25层走廊结构板边缘水平间距1.5 m 放置预埋件,作为悬挑型钢下部斜撑焊接点。见图4。

图4 第一步

第二步:在24~26层(共计3层)已完工过廊悬挑钢梁投影范围内支设钢管加强支撑架,确保过廊结构安全。见图5。

图5 第二步

第三步:单件悬挑主梁、斜撑及系杆于地面加工焊接完成后,由塔吊按设计距离及尺寸要求吊装就位于26层顶板,斜撑下端与预埋件焊接牢固,连梁及钢丝网片铺设,形成稳定型钢悬挑操作平台。同时,27层主体结构不间断连续施工。见图6。

图6 第三步

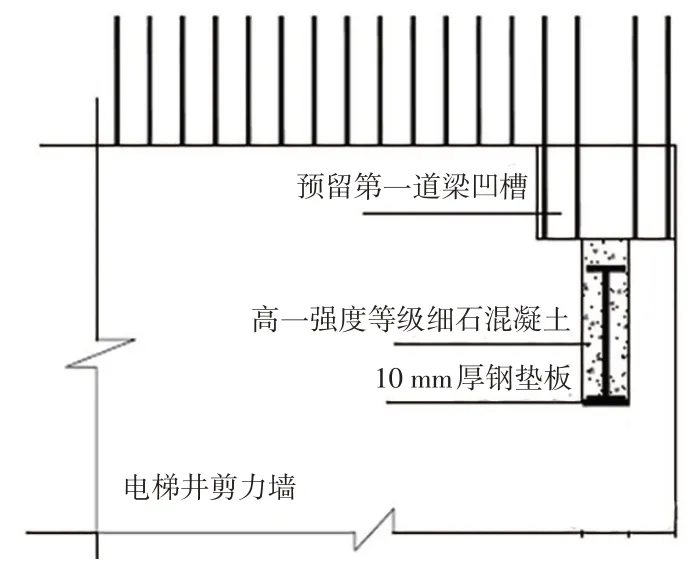

第四步:操作平台上搭设27层脚手架及临边防护架,施作27层主体结构,含电梯井剪力墙,第一道梁顶标高留设水平施工缝,依据设计预留凹槽及第一道梁凹槽。见图7。

图7 第四步

第五步:凹槽模板拆除后,大截面型钢托架吊装就位、找平并安装固定,使用高一强度等级细石混凝土浇筑密实凹槽。见图8。

图8 第五步

第六步:大截面型钢托架钢管基础底座安装,第一道600 mm×400 mm 梁底模及侧模支设,钢筋绑扎,混凝土浇筑。见图9。

图9 第六步

第七步:平台上继续搭设脚手架,待第一道梁混凝土强度达到设计要求时,施作电梯井剪力墙、第二道600 mm×400 mm 梁及吊柱,架体加设安全防护措施,包括斜拉钢丝绳及钢管硬拉结。见图10。

图10 第七步

第八步:继续搭设脚手架,施作第三道600 mm×1 000 mm 大梁及吊柱并施作剩余电梯井剪力墙至设计结构顶标高。见图11。

图11 第八步

第九步:按照模板及排架支撑→大截面型钢托架→多排脚手架→连梁及脚手板→悬挑主梁的顺序拆除架体及模板支撑。

2.3 操作要点

1)搁置型钢凹槽底部均埋置10 mm厚钢垫板,保护凹槽处剪力墙结构不受破坏。

2)当预留凹槽造成剪力墙水平钢筋切断时,处理措施如下:水平分布筋需切断三道,待型钢搁置定位牢固后,水平筋接头按规范要求焊接于型钢腹板两侧或穿孔搭接焊处理。

3)锚固埋件。主梁锚固端与楼板通过预埋在楼层混凝土中的φ25 mmU 形螺栓锚环固定,锚环距外墙面400 mm,另外在每根工字钢里端至少加设3只φ 25 mmU形螺栓锚环作为保险扣。

4)楼层内钢管反撑。悬挑型钢主梁锚固段范围二次搭设钢管排架反撑,顶紧上层楼板,钢管排架对型钢锚固段形成有效下压连接,形成附加顶撑措施,抵抗锚固段翘曲作用力;另在主梁搁置范围下至少3层结构连廊内搭设钢管排架顶撑楼板,防止结构破坏。

5)高空人工焊接。需要高空人工焊接的点位为型钢托梁小斜撑下端与剪力墙预埋件焊接点及施工平台大斜撑下端与剪力墙预埋件焊接点。前者工人在操作平台中焊接,无需其他辅助措施;后者搭设简易钢管操作栏,工人在操作栏中完成焊接作业。

6)钢构件拆除

(1)悬挑主梁+斜撑拆除。待其他所有构件拆除清理完毕后拆除悬挑主梁,首先人工割断下端焊接点,主梁再采用分段切割、塔吊吊运至地面的工艺处理。

(2)大截面型钢托架拆除。人工先行将主梁由中间向四周氧气切割成若干小段(长度≤1 m),依次塔吊吊运清理,最后一段沿剪力墙根部切割吊运,留存于剪力墙内型钢切割面打磨平整,涂刷防锈漆,防止钢材腐蚀。

钢梁下搭设钢管支托架,使切割各段的工字钢置于支托架上,支托架沿钢梁长度通长搭设,高1.7 m、横向宽1.2 m、立杆纵横向间距0.6 m,按规范要求设扫地杆、水平杆及剪刀撑,保证架体稳固。

2.4 安全控制措施

2.4.1 设计阶段安全性计算

本工法涵盖悬挑钢平台子系统、大截面型钢托梁子系统及平台架体与模板架体组合子系统,高空作业高支模系统自身危险性较大,同时钢构件吊装、混凝土主体结构安全等同样需要引起重视,势必需要大量安全性计算。设计安全性计算涉及悬挑钢平台材料和施工参数,大截面型钢托梁系统,平台架体与模板架体组合系统,已完工混凝土结构,钢构件吊装能力;均满足安全性要求。

2.4.2 高支模变形监测

1)监测项目包括:底模下大截面钢梁托架中点沉降变形及位移;悬挑钢平台主梁20#工字钢端点挠度沉降变形及位移。

2)测点布设:大截面钢梁托架监测点布置于钢梁1/2跨腹板位置,加焊短钢管作为固定监测点;每个平台取两边梁及中间梁作为20#工字钢监测对象,布点于钢梁端点外防护网内侧。

3)监测频率:大截面钢梁托架搁置定位固定完成后,第一道梁模板支设前测量一次,记录此值并以此值为初始值,第一道混凝土梁土建开工后,每天测量3次(8 h/次),直至第三道混凝土梁混凝土浇筑及养护完成结束监测;20#工字钢平台搭设完成后,钢管脚手架搭设前测量一次,记录此值并以此值为初始值,脚手架开始搭设后,每天测量3次(8 h/次),直至脚手架拆除后结束监测。

4)变形监测预警值见表2。

表2 变形监测 mm

5)监测结果。悬空梁跨中底模板最大挠度为2.5 mm,满足安全性要求。

3 结论

本工艺不仅具有可操作性强、施工效率高的特点,而且在高空作业安全化施工水平方面达到极高标准;采用的主要材料包括各型号型钢及常规脚手钢管,均为可回收材料,通过外租等形式能够大大降低成本投入,经济效果显著。

本工艺适用于大截面悬空钢筋混凝土梁、梁柱组合构件乃至高空悬挑连廊、高空梁板组合结构等模板排架搭设,尤其在高支模工程中效果显著。□■