基于碰撞安全性具有引导结构汽车前纵梁设计

2021-03-05李书舟

刘 珊,杨 斌,李书舟

(1.湖南电气职业技术学院汽车工程学院,湖南 湘潭 411101;2.广东理工学院,广东 肇庆 526100)

1 引言

汽车正面发生碰撞时,前纵梁是重要的承载和吸能结构,100%的正面碰撞是理想工况,实际中偏置碰撞是经常发生的工况[1]。发生偏置碰撞时,单侧的前纵梁完全轴向压溃吸能,而另一侧则会发生弯曲变形,失去承载能力;因此,通过改变前纵梁结构,使得两侧前纵梁最大限度的发挥作用,提升整车碰撞安全性的重要途径,也是目前,提升整车碰撞安全星级的重要途径。

国内外学者对此进行了一定研究:文献[2]基于碰撞安全性和轻量化的要求,对某款前纵梁结构进行优化设计,通过开设工艺孔的方法,实现减重和提升碰撞过程中的能量吸收;文献[3]基于LS-DYNA 对影响前纵梁吸能的壁厚、截面积、梁长度、接触面摩擦系数等因素进行分析,截面积和摩擦系数影响较大;文献[4]基于轻量化要求,研究材料的截面积、厚度、长度等对前纵梁安全性的影响,并进行轻量化设计;文献[5]采用软件仿真的方法对前纵梁弯曲变形承载的最大极限角进行分析,并对影响角度的最大因素进行优化。

针对前纵梁进行优化设计分析,基于前纵梁弯曲压溃变形,分析前纵梁弯曲变形的截面受力变形模式,设计具有外延变形和对称变形交替出现的前纵梁结构,在前纵梁开引导槽,以此提升前纵梁的安全性;基于碰撞法规,选取正面100%刚性壁障碰撞和正面40%可变形壁障碰撞进行改变前后的性能验证;选取加速度、变形等指标进行对比分析,验证具有引导结构的前纵梁对整车安全性的改变。

2 引导前纵梁设计

2.1 前纵梁失效分析

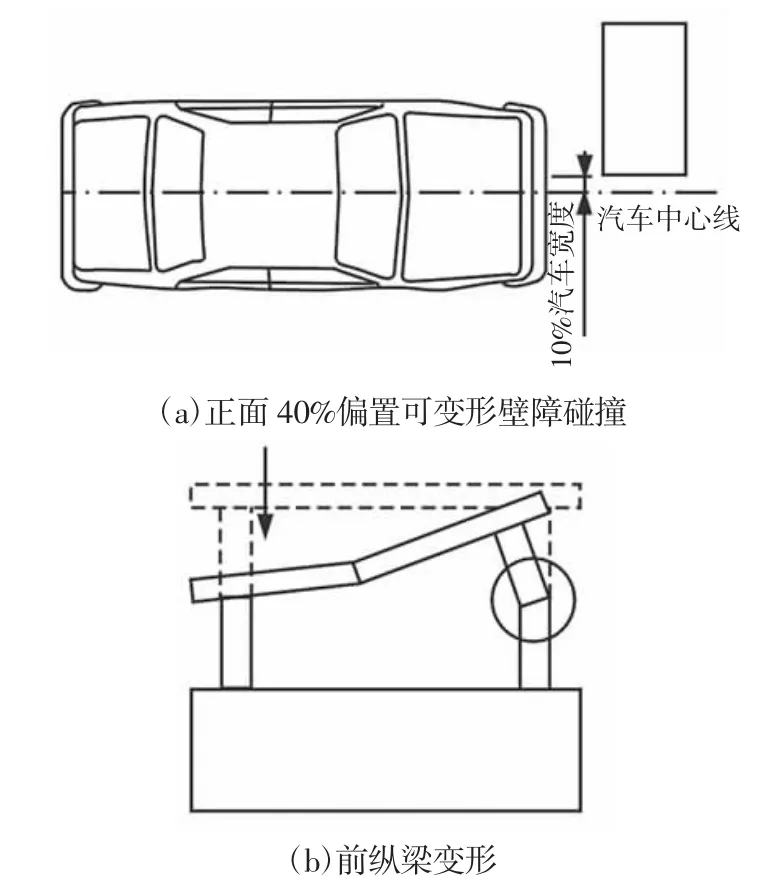

汽车发生正面碰撞时,绝对的100%正面碰撞很少发生,经常发生的是偏置工况的碰撞,依据中国新车评价规程CNCAP 准则,正面40%偏置可变形壁障碰撞工况[6],如图1(a)所示。在车辆发生偏置碰撞时,车辆主要的承载传递路径前纵梁总成,一侧发生轴向承载压溃变形,而另一侧则发生弯曲变形,失去承载能力,这将大大减弱前纵梁的承载能力,降低整车的安全性[7]。

图1 偏置碰撞工况变形Fig.1 Deformation of Offset Collision Conditions

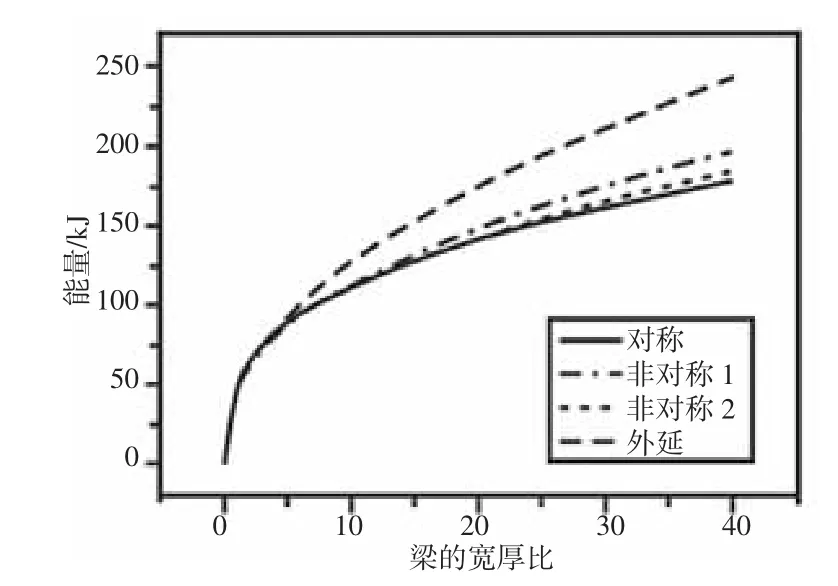

前纵梁在承载压溃过程中,轴向压缩变形-载荷曲线,如图2 所示。在整个过程中,矩形截面轴向受力,呈现出多种变化形式,主要有三类形式,对称、非对称、外延等[8-9],如表1 所示。不同形式的轴向承载能力,如图3 所示。由图中对比结果可知,外延模式的承载能力最强,可以对前纵梁进行合理的结构设计,发生轴向载荷作用时出现该种变形模式,提升零件的承载能力。同时,在相同的承载能力下,可以选在宽厚比较小的材料,可以实现零件的轻量化设计[10]。这里采用设计引导槽结构,提升前纵梁的承载能力,同时实现轻量化。

图2 轴向压缩变形-载荷曲线Fig.2 Axial Compression Deformation-Load Curve

表1 截面受力变形模式Tab.1 Section of the Force Deformation Mode

图3 不同模式轴向承载能力Fig.3 Different Modes of Axial Load Carrying Capacity

2.2 引导槽设计

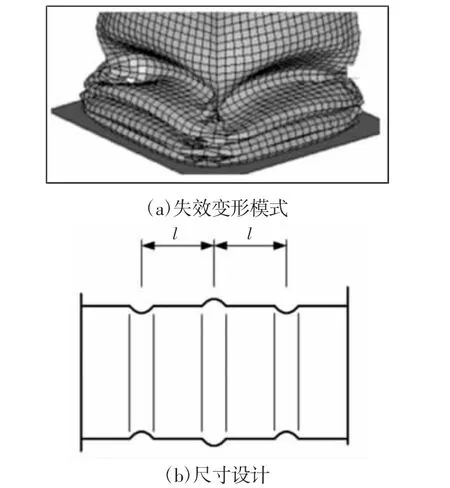

图4 引导槽设计Fig.4 Guide Slot Design

如图4 所示,当发生外延变形时,与之相邻的部位发生对称变形,因此,产生外延变形模式时,因此在设计引导槽时,应保证每个引导槽之间的距离L 等于两种变形的波长之和的整数倍,即:

针对所研究的车辆,首先考虑该车前舱的空间布置,如图5(a)所示,左纵梁前端与变速箱前端距离为180mm,根据纵梁变形波长,纵梁的变形波长约为72mm。因此可以预测,左纵梁的变形折叠波形为2 个变形波形至3 个变形波形,因此,在理论上可对纵梁开设4 道引导槽,但是由于距离左纵梁前端85mm 处有个空气过滤器的安装支架。因此,左纵梁实际的可以开设诱导槽的距离为85mm,所以改进后对左右纵梁拼焊前部都只开设2 道诱导槽,纵梁改进前后结构,如图5(b)、图5(c)所示。

图5 纵梁结构改进方案Fig.5 Improvements to the Longitudinal Beam Structure

3 碰撞安全性评价

3.1 仿真模型

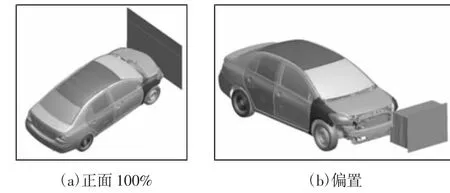

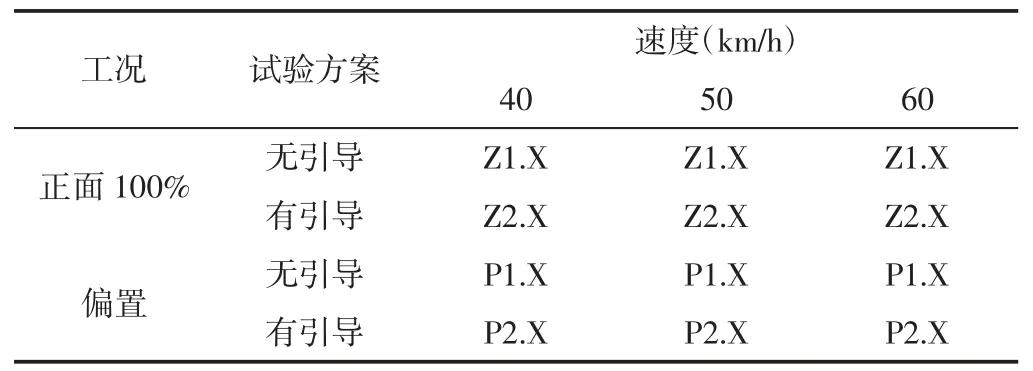

依据中国新车评价规程C-NCAP 准则,正面100%刚性壁障碰撞是在整车基础上设置初始速度,汽车与平面刚性墙碰撞是进行碰撞接触碰撞,如图6(a)所示。仿真方案在表2 中列出,其中方案编号的X 取1、2、3 分别表示碰撞初始速度为40km/h、50km/h 和60km/h 三种工况。在正面40%可变形壁障碰撞仿真当中,车辆正面与壁障表面所接触的部分占车宽的百分比是40%,如图6(b)所示,重叠的一侧为驾驶员所在侧。

图6 碰撞模型Fig.6 Collision Model

表2 碰撞仿真方案Tab.2 Collision Simulation Scheme

在偏置碰撞仿真中,前纵梁设置两种不同的结构采用三种碰撞速度以研究前纵梁优化结构对于汽车正面耐撞性的影响,仿真试验方案在表1 中列出,其中方案编号的X 取1、2、3 分别表示碰撞初始速度为50km/h、56km/h 和60km/h 三种工况。

3.2 前纵梁正面碰撞仿真结果分析

3.2.1 车体加速度

仿真车体中相应位置放置加速度传感器用以输出加速度信号,正面刚性壁碰撞中,B 柱下端的加速度值是表征整车正面碰撞特性好坏的一项重要指标,如图7(a)所示。输出整车碰撞的加速度曲线,经频率滤波后,改进前后仿真的加速度曲线对比,如图7(b)所示。仿真模型B 柱下端的加速度曲线,如图7(b)所示。从图中可以看出,改进前后加速度曲线的变化趋势是一致的,纵梁改进后车体碰撞减速度曲线相对平稳,峰值较改进后有所减少。由加速度-时间历程曲线可以看出,由于只对纵梁前部结构进行改进,加速度变化相对较小。在碰撞后期,改进后整车加速度没有明显的尖峰出现,说明改进后该车能够在整个碰撞过程中平缓、均匀地充分吸收碰撞能量,具有较好的缓冲吸能性能。仿真结果中B 柱加速度峰值大小对比,如表3 所示。其中,改进前后的最大加速度出现在6Oms 附近,40km/h 时加速度降低了8.03%,50km/h 时加速度降低了5.65%,60km/h 时加速度降低了6.65%。可以看出,在改进前纵梁后,汽车的正面碰撞特性得到了相对的改善,说明纵梁结构的改进设计达到了预期效果。

图7 加速度测试Fig.7 Acceleration Test

表3 B 柱仿真加速度峰值对比Tab.3 B-Column Simulation Acceleration Peak Contrast

3.2.2 车身变形

仿真模型计算终止时间设定为120ms,计算后取50km/h 下车身结构变形时序图,如图8 所示。从变形时序图中可以看出在碰撞后车身变形过程基本结束。从车体变形结果来看,整车乘员舱在正面碰撞中没有大的变形,基本保持了驾驶员舱的完整性。从整体的车体变形来看,改进前后仿真变形较为相似,车体变形主要集中在前舱。从仿真曲线来看改进后车型在正面碰撞中整体有着较好的表现。

图8 50km/h 时车身结构变形对比Fig.8 Comparison of Body Structure Deformation at 50km/h

对于正面碰撞,前舱部件的变形是重点的关注对象。前舱的变形结果,如图9(a)所示。前部防火墙的变形云图,如图9(b)所示。从图9(a)、图9(b)可以看出,在受到轴向的压溃力作用下,纵梁后部顶向防火墙,导致在防火墙与纵梁接触处的侵入量增大。纵梁中后部在碰撞过程中发生折弯,避免了纵梁刚性顶入防火墙导致过大的侵入量,如图9(b)所示。

从图9(a)中可以看出,未改进前的纵梁虽发生了变形,但左右纵梁变形模式不相同,总的来说左右纵梁没有发生稳定的对称折叠溃缩变形模式。改进后在纵梁前端出现了较为对称的轴向压溃变形,变形模式稳定,有效地吸收了碰撞能量,从而达到了纵梁变形模式稳定,压塌顺序合理的目的,改善了汽车的正面碰撞特性。

图9 50km/h 时部分零件变形情况Fig.9 Partial Part Deformation at 50km/h

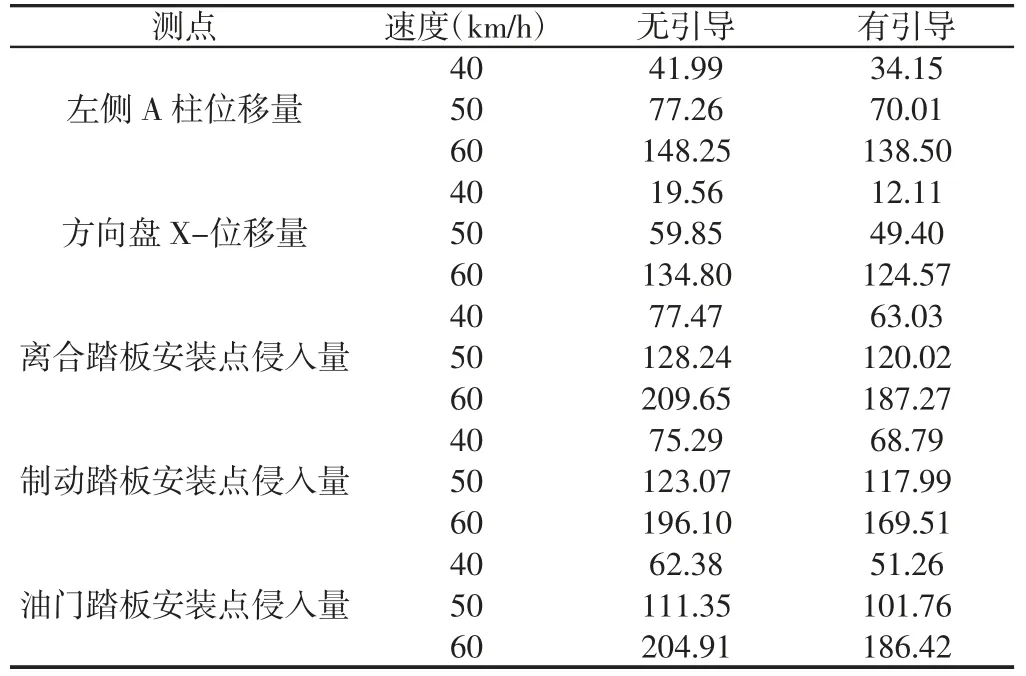

经过对前纵梁的优化改进,踏板组及防火墙的侵入量得到了有效控制,侵入量均有减少趋势,车门A 柱的变形量减少,改进前后对比,如表4 所示。从侵入量曲线以及表中数据来看,车门A 柱、方向盘侵入量有所减少,与改进前相比效果不明显;三踏板侵入量在前纵梁改进后侵入量得到明显减小约为10%左右。40km/h 和60km/h 时侵入量减小明显,50km/h 减小程不明显,但其侵入量还是控制在较低水平,对车内乘员的损伤很小。

表4 改进前后测点侵入量对比(单位:mm)Tab.4 Comparison of Measuring Point Intrusion(mm)

3.3 前纵梁偏置碰撞仿真结果分析

3.3.1 车体加速度

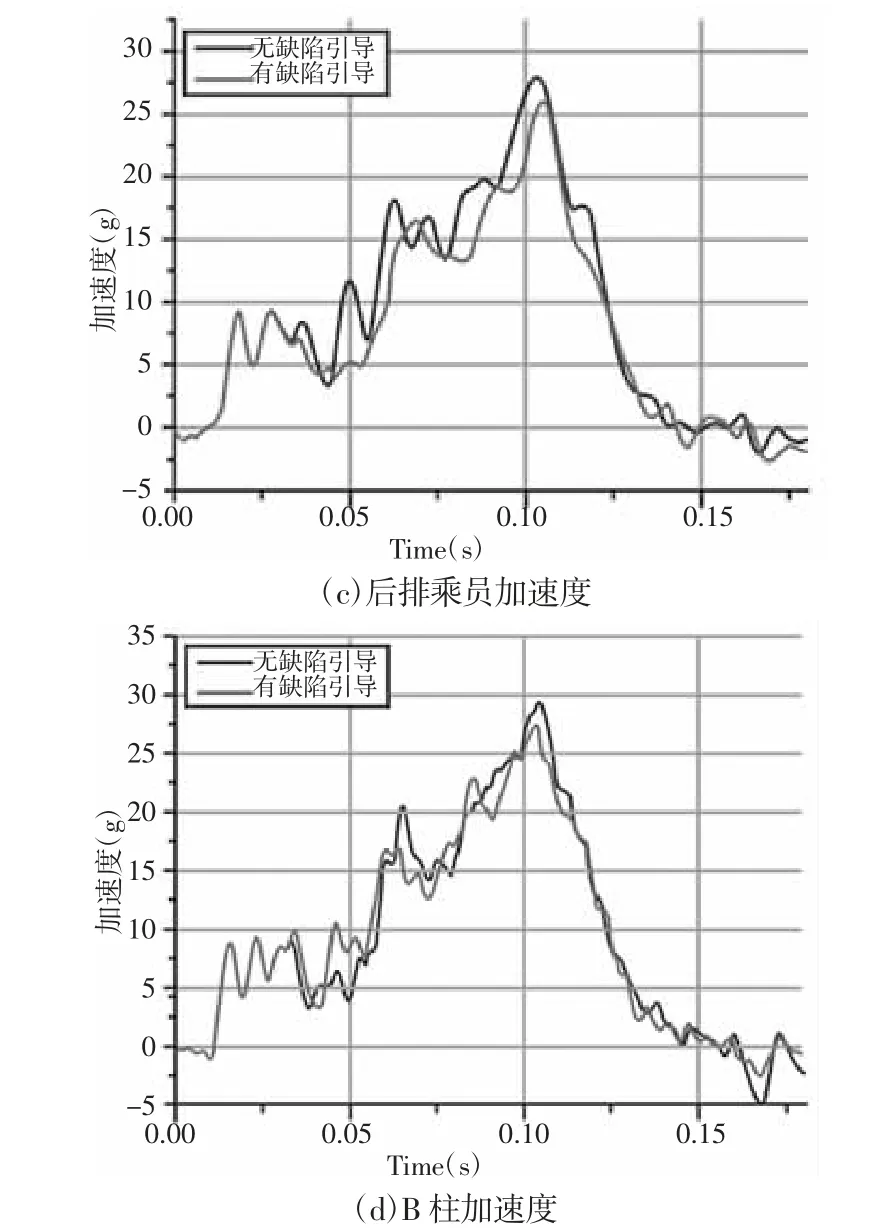

把建立的整车偏置碰撞有限元模型提交到分析软件进行碰撞过程计算,设置200ms 的碰撞计算时间,计算完成后提取车体结构要求指标项,有A 柱、制动踏板、油门踏板等部位相对位移变化曲线及B 柱下部、前排座椅以及后排座椅加速度变化曲线,如图所示。具体的测点位置,如图10(a)所示。经过仿真计算,输出整车碰撞的加速度曲线,频率滤波后,进行仿真后的加速度曲线对比,如图10(b)~图10(d)所示。偏置碰撞下仿真模型B 柱下端的加速度曲线,如图10(d)所示。从图中可以看出,纵梁改进后车体碰撞加速度曲线相对平稳,峰值较改进后有所减少,B 柱加速度峰值大小对比如表5 所示。由加速度-时间历程曲线可以看出,由于只对纵梁前部结构进行改进,所以曲线第一个峰值相同。改进后该车能够在整个碰撞过程中平缓、均匀地充分吸收碰撞能量,具有较好的缓冲吸能性能。其中,50km/h 时加速度降低了9.23%,56km/h 时加速度降低了6.2%,60km/h 时加速度降低了7.49%。偏置碰撞中以车体加速度代表假人加速度,由图10(b)、图10(c)可以看出,在纵梁改进后,汽车的偏置碰撞特性得到了相对的改善,说明纵梁结构的改进设计在偏置碰撞中同样达到了预期效果。

图10 侧碰加速度对比Fig.10 Acceleration Test

表5 B 柱仿真加速度曲线峰值对比Tab.5 B-Column Simulation Acceleration Peak Contrast

3.3.2 车身变形

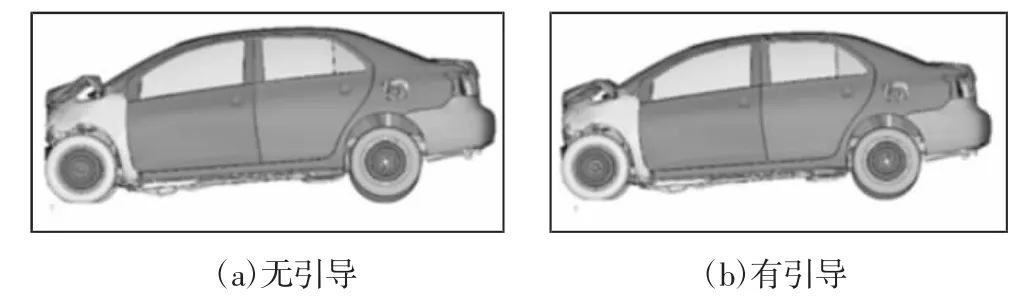

仿真模型计算终止时间设定为200ms。车身前舱变形对比,如图11 所示。从前纵梁变形来看,车体变形主要集中在左半与蜂窝铝碰撞部分。从仿真结果来看改进后的车型在偏置碰撞中整体亦有着较好的表现。

对于正撞及偏置碰撞,前舱部件的变形均是重点的关注对象。前舱的变形结果,如图11 所示。从图11 可以看出,左纵梁在受到轴向的压溃力作用下,纵梁后部顶向防火墙,导致在防火墙与左纵梁接触处的侵入量达到了最大。纵梁中后部在碰撞过程中发生折弯,避免了纵梁刚性顶入防火墙导致过大的侵入量,同时由于纵梁折弯导致发动机后移抵住防火墙,导致防火墙对乘员舱有个较大的侵入。

图11 56km/h 前舱变形情况Fig.11 Deformation of the Front Cabin at 56km/h

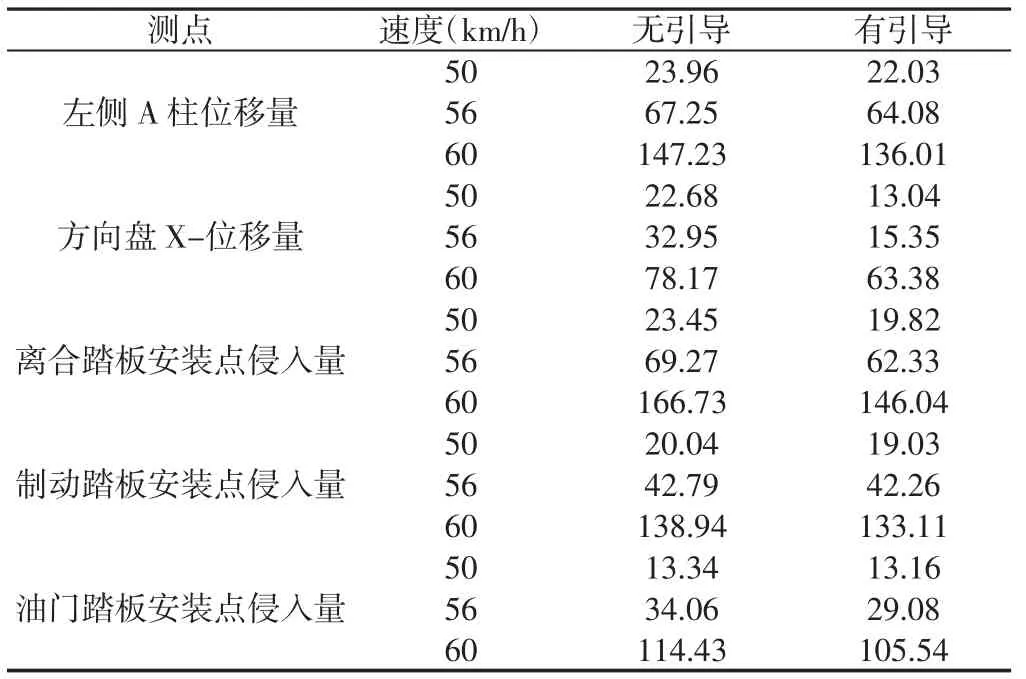

从图11 中可以看出,未改进前的纵梁前段虽发生了变形,但变形很小,吸收碰撞能量很小。改进后左纵梁前端出现了较为对称的轴向压溃变形,变形模式稳定,有效地吸收了碰撞能量,从而达到了纵梁稳定的变形模式,改善了汽车偏置碰撞特性。经过对整车偏置碰撞的优化仿真结果进行分析,各评价指标的侵入量得到了有效控制,侵入量均有减少,改进前后对比,如表6 所示。

表6 改进前后测点侵入量对比(mm)Tab.6 Comparison of Measuring Point Intrusion(mm)

从侵入量曲线以及表中数据来看,各测点侵入量均有较小,离合踏板侵入量在前纵梁改进后侵入量得到明显减小约为10%左右。车门A 柱,方向盘侵入量有所减少,与改进前相比效果不明显,其侵入量均在较低水平,对车内乘员的损伤很小。

4 结论

对具有变形引导结构的前纵梁进行分析设计,结果可知:

(1)根据前纵梁弯曲变形截面形式可知,外延变形承载能力最强,当外延变形和对称变形交替出现时,梁结构承载弯曲变形的能力最强;(2)引导结构设计时,引导槽的间距需要满足外延变形波长和对称变形波长之和的整数倍;(3)从两种碰撞工况前纵梁变形模式来看,改进设计使前纵梁的变形更为稳定,出现轴向稳定变形模式,同时提高了部分吸能特性,提高了整车的耐撞性。