6kA 稀土电解槽电极位置对电场影响的模拟分析

2021-03-05逄启寿周宏杰

逄启寿,叶 楠,张 浩,周宏杰

(江西理工大学机电工程学院,江西,江西 赣州 341000)

1 引言

稀土电解槽是采用熔盐电解法提炼稀土金属的主要设备[1]。稀土电解槽内电场分布将直接影响槽内流场、磁场和热场分布,对电解槽的电解性能有决定性作用[2-3]。文献[4-7]对稀土电解槽阴极半径和极间距等结构参数优化后,槽内电场分布更加均匀。文献[8]对阳极结构进行了调整,克服了正交切割阳极片在电解过程中消耗过快导致电解效率较低的问题。文献[9]对全封闭底部阴极结构的稀土电解槽进行了电场和温度场的模拟研究,提出的阳极固定方式降低了阳极的残极消耗率。由于3kA 稀土电解槽电流效率低,产量不能满足市场需求,而万安级电解槽生产工艺尚不成熟,故工业生产中6kA 电解槽使用最为普遍。目前关于6kA 稀土电解槽电场的研究都是基于二维模型,而三维模型下得到的电场分布相对二维更加直观和接近于实际,且对该槽型下极间距和电极离底高度的研究较少。据此,以赣州某企业6kA 稀土电解槽为研究对象,建立了稀土电解槽三维电场模型,研究极间距和电极离底高度的变化对电解槽内电场分布的影响。通过多次模拟计算得到不同电极位置下的电场分布图,经研究和分析找到优化后的电极位置参数,以期对该电解槽的结构优化提供依据。

2 模型的建立

2.1 几何模型及网格划分

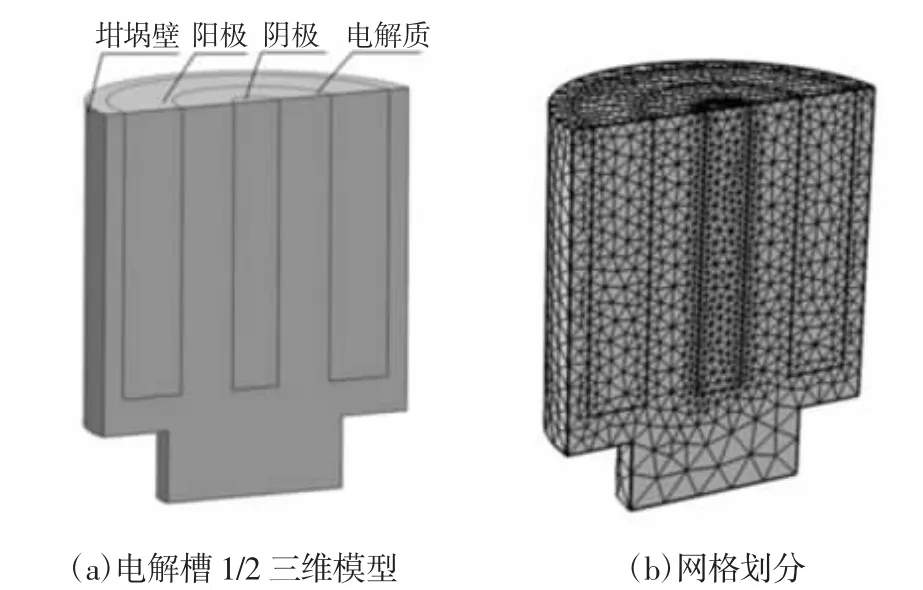

由于电解槽为圆柱形对称结构,为了简化计算及直观展示内部电场,取电解槽1/2 部分作为三维电场的研究模型,其三维几何模型,如图1(a)所示。通过改变阳极内径的大小来实现极间距的变化,改变电极的插入深度来实现离底高度的变化。电解槽模型采用四面体网格划分,并对电极表面附近区域进行网格加密来提高计算精度,三维电场模型的网格划分结果,如图1(b)所示。

图1 电解槽1/2 三维模型及网格划分Fig.1 1/2 Geometric Model of Electrolytic Cell and its Mesh Partition

2.2 控制方程

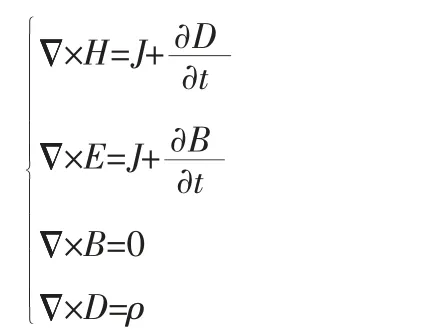

稀土电解槽内电场分布控制方程采用微分形式的麦克斯韦电磁场方程组[10]:

式中:H—磁场强度,A/m;E—电场强度,V/m;D—电位移通量,C/m2;B—磁感应强度,T;ρ—自由电荷密度,C/m3。

2.3 边界条件及假设

(1)阴极电位为基础电位,电压定义为0V;(2)阳极电流为6000A;(3)坩埚内表面视为绝缘面,表面无电流密度;(4)对称轴和熔体的法向表面无电流;(5)电解槽槽体无漏电现象,电流全部由阳极流向阴极;(6)槽内电场分布对称。

3 电解槽电场模拟结果及分析

3.1 不同极间距下电场模拟结果分析

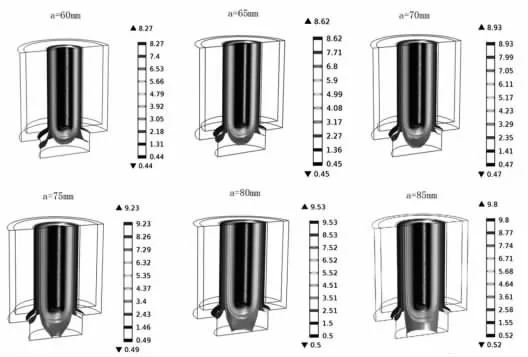

结合文献[11]和实际工业生产,分别对a=60mm,65mm,70mm,75mm,80mm,85mm 等常用极间距下的电场进行数值模拟,得到不同极间距下的三维电场分布结果,如图2 所示。

图2 不同极间距下三维电场等势面分布图Fig.2 Distribution of Three-Dimensional Electric Field Equipotential Surface Under Different Distance Between Anode and Cathode

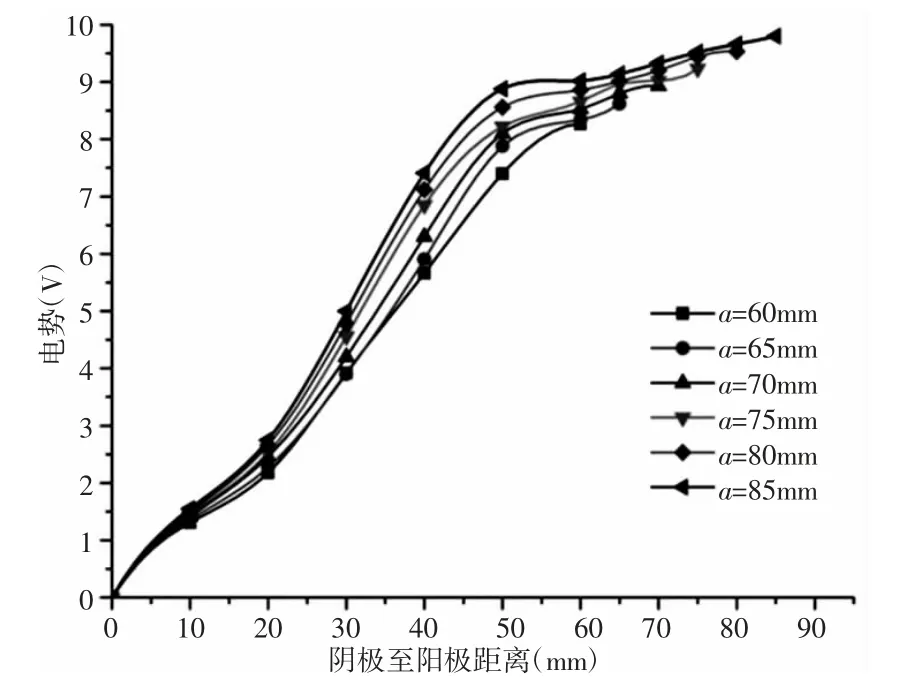

从图2 中可看出,阳极外表面与坩埚内壁之间没有电场分布,电解槽内电场可以划分成两个主要区域:两极中间区和金属接收区。两极中间区域电位分布均匀,电势由阳极向阴极逐渐降低,电位梯度大,等电势面更加密集,稀土电解反应主要集中在该区域。金属接收区域等势面分布稀疏,电位梯度小,该区域电解质几乎不参与电解反应。极间距a=60,65,70mm 时处于电解槽下部的金属接收区域基本没有电场分布,阴极底部的等势面圆滑,电位梯度小,更加有利于稀土金属的沉积和收集。当极间距大于70mm 时金属接收区等势面逐渐扩大并不再圆滑,说明此时有少量电流通过并存在一定的电位差,由此产生的电场力会影响稀土金属的沉降和收集,为了保证稀土金属的顺利收集和提高金属纯度,应尽量减少电场在金属接收区域的分布。不同极间距下电势分布趋势,如图3 所示。由图3 可以看出,熔体电压随极间距的增大而升高,在a=85mm 处达到最高电压9.8V,原因是极间距增大的同时两极之间的熔盐厚度增加,熔盐电阻随之增大,根据欧姆定律,当电流不变时电阻增大熔体电压也会随之升高。当极间距过大时,通过熔体的电流将产生大量的焦耳热使熔体温度升高,加速熔体对电极和电解槽槽体的腐蚀,缩短电解槽寿命,因此设计电解槽时极间距不宜过大。

图3 电极之间电势变化图Fig.3 Potential Change Between Electrodes

3.2 不同电极离底高度下电场模拟结果分析

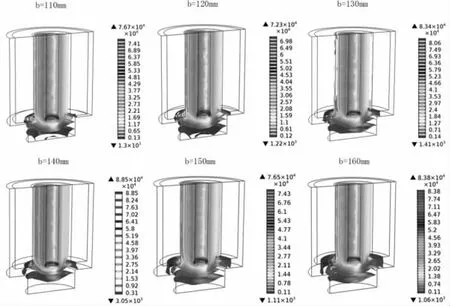

通过调节电极的插入深度来实现电极离底高度的变化,离底高度为电极底端面与坩埚端面之间的距离,阴极和阳极的插入深度相同。参考文献[11]和已有槽型结构分别取电极离底高度b=110mm,120mm,130mm,140mm,150mm,160mm,b 的取值越大表示电极插入深度越小,电极与电解质的接触面积也越小。不同电极离底高度下三维电场数值模拟结果,如图4 所示。由图4 可以看出,电流密度分布主要集中在两极中间区域,只有少量分布于金属接收区,其中在阴极的底端面圆周处电流密度达到最大,金属接收区电流密度最小。相对于研究[12]中二维电场的数值模拟,三维电场中电流密度的主要分布区域与二维电场基本吻合,但是由于二维电场边界条件设置较单一,没有考虑电极底部电场的分布,且得到阴极棒上的电流密度分布均匀,而三维电场中显示阴极底部圆周处电流密度最大。实际生产中阴极棒底部随着电解时间的增加逐渐消耗成圆锥形,腐蚀最为严重,这与三维电场的数值模拟结果相互吻合。阴极表面的电流密度要高于阳极表面的电流密度,因为通入电解槽的电流是稳定不变的,而阳极的内表面积要远大于阴极的外表面积。当电流通过熔体时会产生一定的电场力,该电场力将促进熔体的运动,因此金属接收区的电流密度越小,产生的电场力越小,越有利于稀土金属的收集。在两极中间区域的电流密度分布较为均匀,稀土金属阳离子在阴极表面附近获得电子还原成金属单质,均匀稳定的电流密度能够使稀土金属沿着阴极棒顺利沉积。

图4 不同离底高度时电流密度分布图Fig.4 Current Density Distribution at Different Distance from Electrode to Bottom

电极离底高度越小,电极越靠近金属接收区,由于电极底端面电流密度较大,导致金属接收区的电场分布范围也越大。随着电极离底高度的增大,金属接收区的电流密度分布范围先减小后增大,在b=140mm 时达到最小值,其中b=110,120,130mm 时金属接收区电流密度分布范围较大,由此产生的电场力将会影响稀土金属的沉积;b=150mm 或160mm 时电极底部的熔体较多,且阳极底部电场分布范围较大,此时该区域部分电解质会发生电解反应,生成的稀土金属与阳极泥混合,大大降低稀土金属纯度。极间距和离底高度与电流密度之间的关系,如图5 所示。

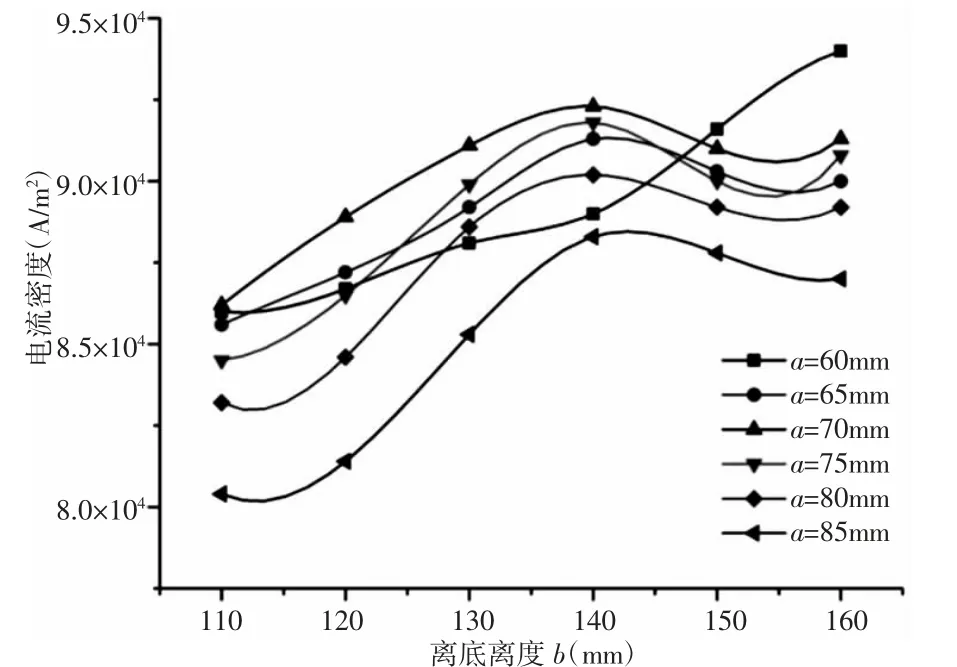

图5 电极位置与电流密度关系图Fig.5 Relationship Between Electrode Position and Current Density

从图5 可以看出,极间距a=65,70,75,80,85mm 时,电流密度随着电极离底高度的增加逐渐增大,并在b=140mm 处达到最大。a=60mm 时在b=160mm 处电流密度最大,是因为极间距过小和电极离底高度过大,导致电极与熔体的接触面积太小,强烈的电解反应会在短时间内生成较多的阳极气体并附着在阳极表面,导致电流密度过高而发生阳极效应,因此该组电极位置参数不是最佳选择。根据文献[12]可知,在一定范围内,电流密度越大,电解槽的电解效率越高,稀土金属的产量越高。取a=70mm,b=140mm时,不会因为极间距过小而发生阳极效应,也不会因为极间距过大导致槽内电压过高,且电流密度达到9.23A/m2,金属的析出速率较快,金属接收区的电场分布范围较小,有利于提高稀土金属的产量和纯度。随着电解过程的进行,由于石墨阳极会被腐蚀变薄,极间距会在电解过程中逐渐变大,因此选择合适的极间距和电极离底高度也能够有效地增加石墨阳极的使用周期,并使电解过程保持稳定,提高电解效率。

4 结论

(1)电解槽内两极中间区域电位分布均匀,电势由阳极向阴极逐渐降低,电位梯度大,等电势面更加密集,在阴极底端面圆周处电流密度达到最大。金属接收区域基本没有电场分布,电位梯度小,电流密度接近于零,该区域电解质几乎不参与电解反应,更加有利于稀土金属的沉积和收集。(2)电极离底高度过小时,在金属接收区存在较大范围的电场分布,影响稀土金属的收集;离底高度过大时,阳极底部有较强的电场分布,该区域电解质发生电解反应后与阳极泥混合,导致金属纯度降低。(3)取a=70mm,b=140mm 时,两极中间区域电场分布均匀,金属接收区几乎无电场分布,熔体电压符合实际生产,电流密度达到9.23A/m2,有利于提高稀土金属的产量和纯度。