某旋流式燃油喷嘴流场分析

2021-03-05易宗礼游云霞王友胜

易宗礼,侯 力,游云霞,王友胜

(四川大学制造科学与工程学院,四川 成都 610065)

1 引言

燃油喷嘴是航空涡轮发动机关键部件,旋流式喷嘴是其中一种常用的类型。其出口处流量和雾化质量的优劣将直接影响发动机燃烧室性能,如喷嘴出口速度偏小使流入燃烧室的燃油质量流率偏小,从而对航空发动机的点火和再点火可靠性不利[1];喷嘴雾化技术不良,燃烧室内燃油液滴直径过大,将会出现液滴碰壁、火焰后移及出口温度分布不均等问题[2]。因此对于喷嘴出口的流速及雾化角度的研究具有重大意义。文献[3]用实验方法测得喷嘴雾化特性对喷雾燃烧点火过程的影响,结果表明当喷嘴供油压力在(0.3~0.8)MPa 变化范围内,喷嘴的雾化性能随着供油压力的提高得到改善,有利于燃烧室的点火性能。文献[4]通过运用CFD 方法辅助模拟得出离心式喷嘴的内部流场;文献[5]采用RNG 湍流两方程模型和VOF 方法模拟了旋流式喷嘴的雾化。文献[6]对某离心旋流式喷嘴雾化特性进行了实验研究。

以上数值模拟的离心式喷嘴的旋流槽的开槽方向多为垂直于轴线方向,并在垂直于轴线平面内中心对称分布。所研究的旋流式喷嘴较传统的切向孔式,结构相对复杂,在总结了上述学者的研究经验基础上,分析了本旋流式喷嘴旋流器的结构和喷嘴的工作原理,并根据CFD 方法分析了旋流式喷嘴的内外部流场,着重探究了不同供油压力时,喷嘴的雾化角度和燃油在内部流场和外部流场的速度分布。

2 旋流式喷嘴的结构与工作原理

研究的旋流式喷嘴是一种单通道喷嘴,主要由喷嘴壳体、油滤、弹簧及其支座、旋流器、燃油喷口与螺纹罩组成,如图1 所示。

图1 旋流式喷嘴剖视图Fig.1 The Sectional View of Swirl Nozzle

其中,旋流器是影响喷嘴性能的主要元件,旋流器的结构,如图2 所示。为了使流体流动的均匀性,在旋流器的底部均布6个直径为0.6mm 的圆孔,在旋流器顶部分两次开有一对呈中心对称分布的旋流槽。第一次开槽平面与顶部平面平行且开槽方向与旋流器轴线成45°夹角。开槽半径和深度分别为0.2mm 和0.29mm。第二次开槽平面与顶部平面成45°且开槽方向与旋流器轴线夹角为45°,开槽半径和深度分别为0.2mm 和0.5mm。

图2 旋流器结构Fig.2 The Cyclone Structure

在低压状态下,柴油在流道中所获得的速度较小,此时柴油的表面张力和惯性力将起到主要作用,由于离心力较小液流仍留位柱状并没展开[2]。但当外部油压升高时,柴油在流道内部的流动速度的将逐渐增大。在液体流过位于旋流室中的旋流器时,由于旋流室内壁是一直径不断减小的回转式结构,且旋流器上开有具有一定倾斜角的旋流槽,燃油将被迫旋转并挤压到旋流槽和燃油喷口内壁的固壁面上,燃油液膜在惯性力的作用下失稳,使液膜破裂成为丝状或带状[7]。高速旋转的液膜与空气相对运动剧烈,液体表面张力及粘性力的作用减弱,液膜的长度缩短,并发生扭曲,在气动力的作用下破碎为小雾滴,然后从喷嘴口高速喷出,形成喷雾。

3 旋流喷嘴数值模拟

由于喷嘴内部存在气液两相,流场分布不能用单相流的模式分析,因此采用VOF 两项流模型,将密度较轻的空气设置为主项,将燃油设置为次项。考虑到旋流槽的尺寸结构变化,喷嘴内部流场充满湍流和旋流,流体运动复杂,因此使用带有旋流修正的Realizable k-ε 湍流模型来模拟喷嘴内流体的运动。

3.1 模型建立与网格划分

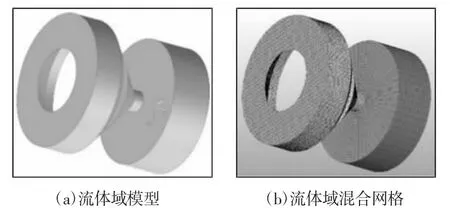

根据设计的喷嘴模型UG 中建立其内部流道模型。根据前期的数值模拟试验发现进油道、弹簧及其支座等对流体压力降的影响不大,因此数值对计模型进行简化。忽略进油道、油虑和弹簧及其支座的影响。为了更加清晰的显示从喷口喷出后的喷射角度,将喷口扩张段扩大成为一个长度为1mm,直径为3mm 的圆柱形流场。故整个数值计算流体域为旋流室、直管段和外部流场,如图3(a)所示。

网格的划分会影响计算的准确性和效率。结构性网格具有生成快、质量好、计算快的优点,非结构性网格具有生成方便、适应于几何形状复杂结构的特点[8]。考虑到旋流槽的结构复杂,不能采用完全的结构性网格,因此采用混合网格方法划分网格。生成的网格如图3(b)所示。

单元数量:817428 节点数量:168924

图3 数值仿真的模型Fig.3 The Numerical Simulation Model

3.2 控制方程及边界条件

流体流动的运动状态有两种形式,即层流和湍流,一般用雷诺数Re 的大小作为判断流体流动形式的标准[9]。对于圆柱液体破碎,雷诺数是十分重要的量纲参数,大雷诺数的液体湍流会大大增强雾化的效果[10]。对于圆管内的流体流动,当雷诺数Re≤2320时认为流体是层流运动状态,当2320<Re≤13800 是半湍流过度状态,当Re>13800 时认为流体是完全湍流运动状态[11]。根据理想条件下流体连续性方程和伯努利方程估算速度,进而求出雷诺数,作为迭代的初始值。

式中:ρ—燃油的密度,单位:kg/m3;do—截面的水力学直径,对于不规则形状可认为是流体流通截面积与浸湿周长之比,单位:m;u—流体流动速度,单位:m/s;μ—航空煤油的动力粘性系数,μ=0.0024kg/(m·s)。

根据式(1)计算压差0.1MPa、0.2MPa、0.3MPa、0.4MPa、0.4MPa、0.5MPa、0.6MPa、0.7MPa、0.8MPa 共8 种不同情况下的雷诺数,判断8 种不同工况下的出口流动状态均为湍流。由于喷嘴在工作时内部流体与外界环境的温差不大,可将整个系统视为绝热系统。为了更精确模拟喷嘴内的湍流旋流器内的旋转运动,采用三维定常可压缩黏性湍流流动N-S 方程和带旋流修正的Realizable k-ε湍流模型。

式中:t—时间;ρ—流体密度;ux,uy,uz—流体沿着X、Y、Z 轴的速度分量。

不可压缩流动沿X、Y、Z 方向的Navier-Stokes 动量方程:

X 方向:

Y 方向:

Z 方向:

一般地,si是小量,对于粘性为常数的不可压缩si=0。为了使上述动量方程封闭,还需引入两个方程,湍流动能k 和湍流动能耗散率ε 的微分方程:

k 方程:

ε 方程:

流场边界条件设置:选择压力入口为入口边界条件,压力出口为出口边界条件,出口压力为常压,其余边界设置为壁面边界条件,边界面无滑移、无热量交换,忽略重力的影响。燃油的物性参数由表1 给出,进出口处的湍流强度大小按式(10)确定。

表1 燃油的物性参数Tab.1 The Physical Characteristics of Fuel

4 计算结果及分析

通过Fluent 软件中VOF 两相流隐式算法计算得出8 种不同压差条件下旋流式喷嘴燃油流动的稳态情况。出口处燃油的速度、流量和雾化锥角由表2 给出,不同压差条件下燃油的速度、流量以及空气回流速度的变化,如图4 所示。

图4 出口流动与压差的关系Fig.4 The Relationship of Outlet Flow and Differential Pressure

由图4 可以看出旋流式喷嘴出口处燃油速度和流量以及出口处空气的回流速度都随着进出口压差的增大而逐渐增大,但是燃油流量和速度的增长率随着压差的增长有所减小。这说明在压差在(0.1~0.2)MPa 时,由于压力较小,出口的速度和流量对压差变化较为敏感,当压力从0.3MPa 逐渐升高时,喷嘴出口处的速度和流量增长基本不变,而空气的回流速度在(0.3~0.5)MPa 内增长率较小,说明压差范围内空气的回流速度较为稳定。此外,燃油在旋流式喷嘴的雾化锥角与压差成正相关。根据喷嘴的设计标准及工作条件限制,要求旋流式喷嘴的雾化锥角为70°,因此,进出口压差为0.3MPa 左右是最适宜的工作压差,如表2 所示。

表2 喷嘴出口流动和喷射锥角Tab.2 The Outflow and Atomization Angle

由于各工况下的流动特性相近,只是在数值上存在差异。以工作压差为0.3MPa 为例对旋流式喷嘴的内外流场模拟结果进行说明。

图5 对称截面的燃油分布图Fig.5 The Oil Distribution in Symmetric Section

通过模拟获得燃油—空气两相的分布,其中燃油的分布,如图5 所示。左侧深色代表燃油,右侧深色代表空气。由图可以看出燃油通过入口后经过旋流器的旋流后在旋流室内与空气开始混合并形成锥状,此时燃油液膜在空气的作用下开始破裂,于是在轴线方向上开始形成空心锥,然而此时燃油与空气的混合还不够充分,形成的空心锥的角度较小且处于不断发展的状态。当燃油与空气流动到旋流式喷嘴的直线段时,由于流道直径的突减小,燃油的速度突然增大使燃油与空气的相对运动速度也随之增大,此时,燃油与空气混合加剧,使得燃油空心锥的角度逐渐增大并趋于一个固定角度,形成了一个较为稳定的空心锥,然而由于内部流场边界对燃油和空气的混合存在限制,燃油的雾化过程还并未完全形成。当燃油从喷口高速喷出进入外部流场后,在喷口附近形成沿喷嘴轴线方向为轴的圆柱状分布。燃油的体积分数逐渐减小,燃油在外部流场进一步雾化,这是由于在外部流场中燃油与空气混合没有了空间的限制使得气液两相混合更加充分,因此外部流场内雾化锥角不变。

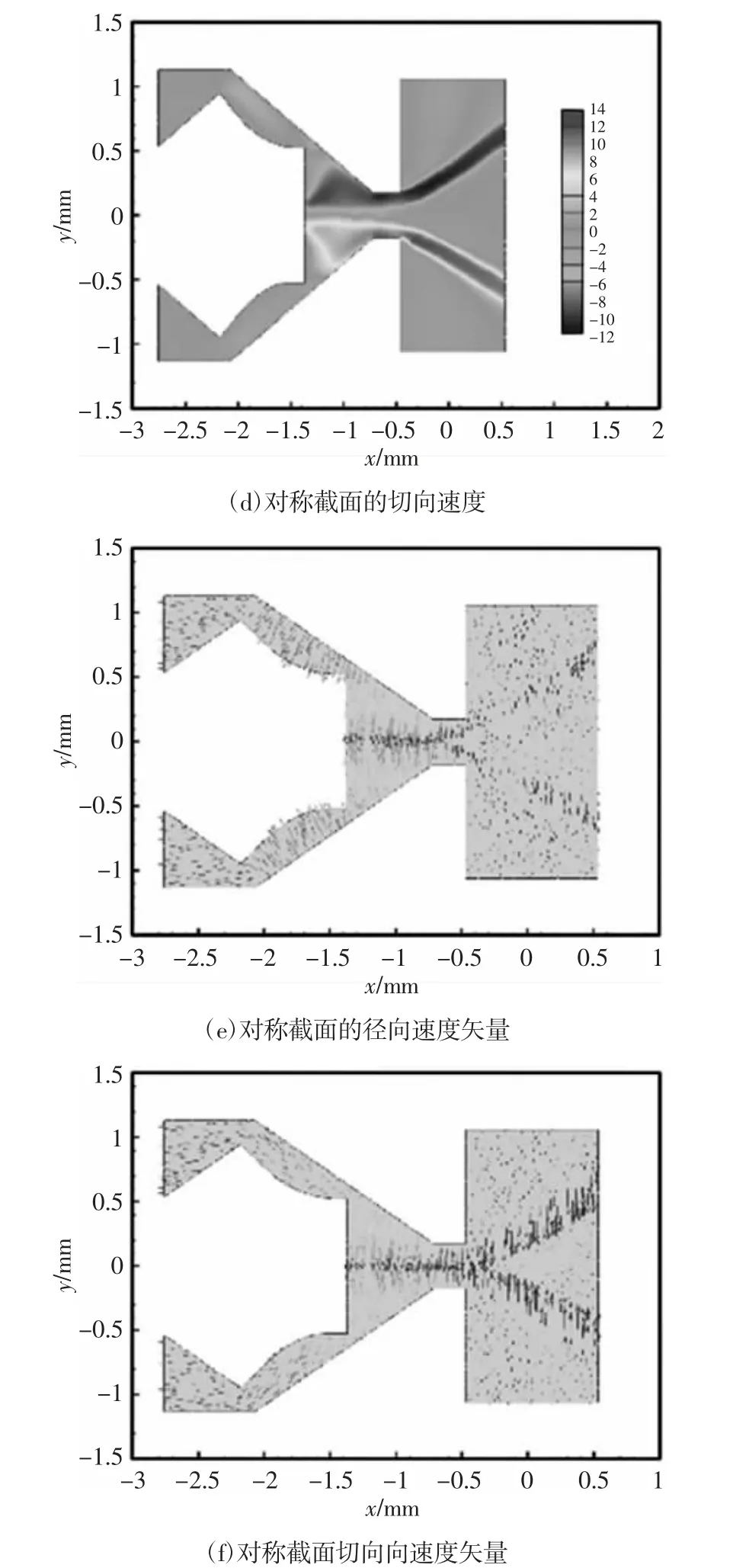

图6 对称截面的速度分布图Fig.6 The Velocity Profile of the Symmetric Section

根据图6 所示,在旋流式喷嘴的内部,气液两相的压力沿轴线方向(X 轴)逐渐降低,在旋流室和喷嘴直线段流体域内,存在一个圆柱状的低压区,这是由于流经旋流切向槽的旋流作用后,燃油被甩在旋流室的内壁上,而旋流室是一个渐缩结构,使得燃油一直紧贴内壁,当燃油流动到旋流室末端时已获得较大的速度,并继续沿着内壁面流动至喷口喷出,因此在旋流室和喷嘴直线段中心形成一低压区,低压区的存在会使得外部空气倒流进入喷嘴内部,这可以从图6(b)中对称截面内的轴向速度看出。空气倒流更有利于空气与燃油的混合,从而提升雾化质量。由图6 可知流体在整个流场内的轴向速度、径向速度和切向速度均为对称分布,其中轴向速度和切向速度大小相差不大,图中轴向速度、环向速度和切向速度速度的数值的正负性表示速度的方向相反,这可以从速度矢量图(e)、(f)看出。

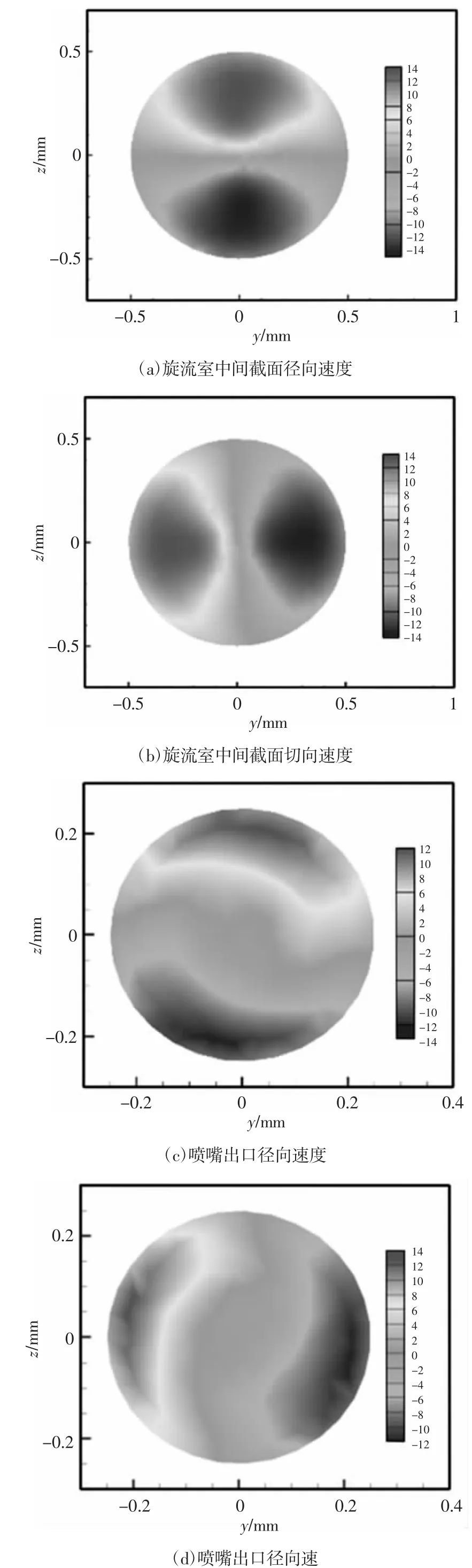

图7 不同截面处的切向速度和径向速度Fig.7 The Radial Velocity and Tangential Velocity at Different Interfaces

结合图7 可以看出,燃油的环向速度和切向速度在对称截面内并不是轴对称分布,而是沿轴线中心对称分布,这是由于旋流槽是沿轴线方向中心对称分布度,使得燃油喷出后的速度也是中心对称分。旋流室内部、喷嘴出口和外流场三个垂直于轴线截面内的径向速度和切向速度的分布,可以发现径向速度和切向速度的分布在不同位置是不断变化的,越靠近外部,其沿着截面分布越均匀,这说明燃油从喷嘴内部到外部流场的过程中雾化程度越来越好,如图7 所示。

5 结论

(1)运用VOF 两相流方法和Realizable k-ε 模型对旋流式喷嘴进行数值模拟喷嘴雾化,模拟效果较好。当供油压力为0.3MPa 时的雾化角度为70.2°,是适合此旋流式喷嘴工作条件的适宜供油压力。(2)旋流式喷嘴内外部流场中燃油的轴向速度沿轴线方向轴对称分布,径向速度和切向速度沿轴线方向在不同位置为均为中心对称分布,但在内外流场不同位置的分布均匀程度不同,随着油向外部流场喷射,速度分布更均匀,雾化效果更好。(3)旋流式喷嘴的流速和雾化锥角会随供油压力的增大而增大,速度的增长率随供油压力越来越小,雾化锥角在(0.2~0.4)MPa 内变化较小。这为后续喷嘴结构优化设计奠定了基础。