造船门式起重机挠性铰的一种加固方案

2021-03-05乔安邦

乔安邦

(扬州辅臣船舶设备安装有限公司,江苏扬州 225211)

0 引言

挠性铰作为连接主梁和柔性腿之间释放应力变形的重要部件,在大型门式起重机上使用广泛。正常情况下,该部件的使用寿命与起重机相同,国内各大船厂门式起重机挠性铰大多使用的是进口件。随着国内零部件加工设计能力不断提升,不少设备开始选用国内厂家制造的挠性铰。但由于各厂家设计理念和制造工艺的差异,使该产品在使用过程中会出现异常情况。

1 存在问题与分析

扬州辅臣船舶设备安装有限公司(以下简称“公司”)在2012 年配置了两台400 t×62 m 门式起重机,并于2013 年开始投入生产使用。在2020 年4 月,两台设备在使用时,相继频繁出现挠性铰纠偏装置动作故障,每次测量发现大车刚柔腿地面实际均无偏差,属保护限位误动作。检查主梁钢结构无明显异常及变形。重新调校挠性铰纠偏装置保护限位动作值,但保护限位误动作还是频繁发生。由于生产任务很重,未发现故障原因,经讨论商议后决定大车限速监护使用,操作人员时刻关注大车刚柔腿绝对值编码器偏差数值,同时在挠性铰处观察。经连续观察发现:在大车行走过程中,挠性铰上、下半铰座会沿着大车轨道方向存在水平相对移动,位移量在±4 mm 左右。

针对上述情况,连续观察了公司同类型其他门式起重机的挠性铰,因为生产厂家不同,其他设备并无此现象。于是,查找该起重机的挠性铰设计安装图纸,其技术参数如下:容许载荷垂直力17 500 kN,水平力2000 kN;垂直压缩变形值不大于5 mm,支座许用转角不小于0.02 rad。联系挠性铰制造厂家人员到现场检查,挠性铰上、下盖的四周间隙基本一致,相差在1 mm 之内,不存在内部橡胶板被挤压变形的情况,上、下盖钢结构外表也无明显异常变形。关于上、下盖会左右水平位移4 mm 的偏移量,该厂家给出的解释是:为了保证该支座满足许用转角不小于0.02 rad的设计要求,在设计制造时就留了2×(3.0~3.5)mm 的间隙。

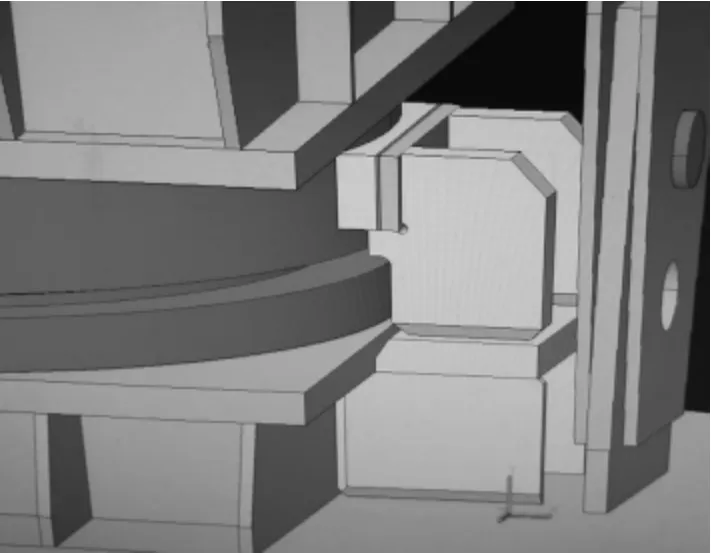

随后联系起重机设计单位,将现场发生的情况和厂家提供的预留间隙情况反馈给设计工程师,设计工程师针对该情况,对比挠性铰安装图纸和制造厂家提供的图纸后给出以下解释:挠性铰安装图纸中上、下半铰座之间是通过圆柱面与圆弧面接触的(目的是减少相对运动时的接触面摩擦力),上、下半铰座的接触面之间并无间隙;而制造厂家制作的挠性铰上、下半铰座之间存在的 2 ×(3.0~3.5)mm 的间隙,当大车行走起制动或出现恶劣天气时,上铰座与内部橡胶板之间的静摩擦力不足以抵抗挠性铰上部结构的惯性力时,上、下半铰座就出现了6~7 mm 相对滑动,直至上、下半铰座一侧靠紧(图1)。此水平位移大大超出挠性铰纠偏装置保护限位触发动作的范围,造成限位频繁误报警。上述解释基本阐明了这两台起重机挠性铰上、下半铰座出现水平滑移的原因。

图1 挠性铰制造厂家设计制造图纸(局部)

图2 加固方案

2 改造措施

为了解决这一问题,防止因上、下盖水平位移引起纠偏装置误动作,公司组织相关专家及挠性铰厂家进行讨论,一致认为:现场支座本身无明显异常,结合设计的安全系数是可靠的,承载能力垂直变形及转角均处于正常状态,鉴于设备有限位控制系统,除了其他影响因素排除外,可以采取适当控制水平位移的装置,来适应设备控制系统的要求。根据会议结论,提出了以下整改方案:沿大车轨道中心线在挠性铰下支座两侧各装焊一个支撑座,支撑座上部与挠性铰上半铰座的外部圆柱保持线接触,确保挠性铰上、下半铰座之间转动灵活且不发生水平位移(图2)。

查找挠性铰设计参数可知,该部件的水平力为2000 kN。根据计算,同时查找该设备柔性腿顶端A 字头结构图,在A 字头上平面轨道中心线两侧各140 mm 位置对应下面筋板处焊接长宽厚为300 mm×200 mm×20 mm 的竖板,上面焊400 mm×230 mm×50 mm(长、宽、厚)的盖板,上表面与挠性铰下支座平齐。之后在盖板上焊接两块为240 mm×250 mm×60 mm 的支撑板,在支撑板与挠性铰上座之间加装400 mm×100 mm×51 mm 的弧形板及调节板,所用钢板材料为Q345B。上述施工根据施工工艺开坡口,以保证焊接强度。

根据技术工艺图交加工车间下好相关材料后,拿到现场焊接施工。首先调整挠性铰上、下铰支对中,之后根据工艺要求控制相关尺寸及焊接变形量,主要是控制弧形板与挠性铰上铰座之间的间隙,焊接后控制在0.5~1.0 mm,以保证设备在使用过程中挠性铰上、下铰支转动灵活,不会因摩擦力增大而导致转不动或者间隙过大而导致限位误动作,影响使用(图3~图4)。

图3 调整上、下铰支对中

图4 加强结构焊接

3 效果

经整改加固后,重新调校挠性铰纠偏装置保护限位动作值,调校时挠性铰上、下铰支座转动灵活(图5)。观察使用一段时间后,未发生纠偏装置误动作的现象,这表明设备加固方案成功,交付生产正常使用。

更换挠性铰每台机所产生的费用和周期大概为:进口挠性铰采购成本60 万元左右,更换费用在50 万元左右,更换周期在10 d 左右。通过对挠性铰进行上述加固后,保证了设备使用正常,同时两台机节为公司节省费用约220 万元,减少20 d 的停机时间。加固方案非常成功,达到了预期的目的,得到了公司领导的肯定。

图5 现场加固后效果