“华龙一号”抗商用大飞机撞击设计

2021-03-05王黎丽杨建华蔡利建

蒋 迪,王黎丽,杨建华,蔡利建,姚 迪

(中国核电工程有限公司,北京 100840)

在早期的核电厂设计中,核岛厂房只需要考虑两种型号的小飞机坠毁所引起的撞击效应,这两种型号的小飞机分别是Lear Jet 23和Cessna 210。这两种飞机质量较小,飞行速度较慢,并且只需对这两种飞机的撞击过程进行等效静力分析。

在某些国家和地区,核电厂的设计还需要考虑军用飞机的撞击。在“9·11事件”以后,大型商用飞机对建筑物恶意撞击成为需关注的问题,这些建筑物也包括核电厂。为此,核电行业进行了大量的研究,来评估和提高核电厂抗商用大飞机恶意撞击的能力。

目前美国 NRC已通过联邦法规 10 CFR Part 50.150明确要求新核电厂反应堆设计申请者需对大型商业飞机撞击核设施的影响进行评估。日本福岛核电厂事故以后,中国在对核电厂的安全问题方面提出了更高的标准和要求,我国在“十二五”规划中明确提出,要“在确保安全的基础上高效的发展核电”,其中安全和高效是主要的发展思想。第三代核电厂设计的一个重要标志是安全性和经济性的进一步提升,核电厂抗商用大飞机恶意撞击的影响无疑是一个提高安全性的要求。目前,国际上第三代核电厂的核岛厂房设计过程中均考虑了商用大飞机的撞击影响,为使我国自主研发的第三代核电“华龙一号”达到并优于国际先进水平,“华龙一号”的设计中需要考虑抗商用大飞机的撞击。

1 总体设计思路

1.1 设计准则

根据《与核电厂设计有关的外部人为事件》(HAD102/05)的要求,并参考NEI07-13第8版《Methodology for Performing Aircraft Impact Assessments for New Plant Designs》的部分要求,“华龙一号”的设计中将大型商用飞机的撞击作为超设计基准事件考虑,不要求应用单一故障准则。

在使用现实性分析的前提下,设计中需要采取必要的防护大型商用飞机撞击的措施,以在尽量有限的操纵员动作下保证:

(1)反应堆保持冷却,或安全壳保持完整性;

(2)乏燃料保持冷却,或乏燃料池保持完整性。

大型商用飞机撞击的防护设计,可以通过采用防护壳或充分隔离冗余系统来实现。通过设计实现以下安全功能:

(1)安全壳保持完整性,即通过结构分析表明安全壳未被穿透;且在假设的堆芯损坏事件下,确保有效的缓解措施投运之前不会造成安全壳超压。有效的缓解措施是指,能够为损坏的堆芯或安全壳提供充分的长期冷却,确保安全壳的压力和温度均在安全限制以内;

(2)乏燃料池保持完整性,即通过结构分析表明,大型商用飞机撞击乏燃料池墙体和支持结构不会导致乏燃料池安全运行最低水位线以下的位置发生泄漏;

(3)反应堆堆芯和乏燃料池保持被冷却,即通过相关系统设备的评估表明,商用大飞机撞击后依然能够保证足够的热量导出能力,符合概率风险评估的验收准则。

1.2 设计流程

“华龙一号”在设计过程中考虑了商用大飞机撞击核电厂的情况,并通过专门的APC壳来实现。APC壳是钢筋混凝土结构,由外层安全壳、燃料厂房外层防护壳体和电气厂房外层防护壳体组成。APC壳同样可以保护内部厂房,使其能够抵御如龙卷风飞射物、外部爆炸、设计基准飞机的撞击等外部事件。

“华龙一号”抗大飞机撞击设计是一个复杂的过程,其设计流程总结概括如下:

(1) 确定“华龙一号”抗大飞机撞击设计准则,包括飞机质量、撞击速度、撞击位置等;

(2) 通过 RIERA 方法推导大飞机的撞击力时程曲线,并建立与RIERA时程曲线相匹配的商用大飞机的三维有限元模型;

(3) 通过能量法等方法,确定APC壳的厚度及初步配筋量,建立厂房的三维有限元模型;

(4) 进行商用大飞机撞击 APC壳的整体效应和局部效应分析;

(5) 进行商用大飞机撞击 APC壳的振动分析;

(6) 进行商用大飞机撞击 APC壳的火灾分析。

2 “华龙一号”抗商用大飞机撞击设计主要内容

2.1 撞击位置的筛选

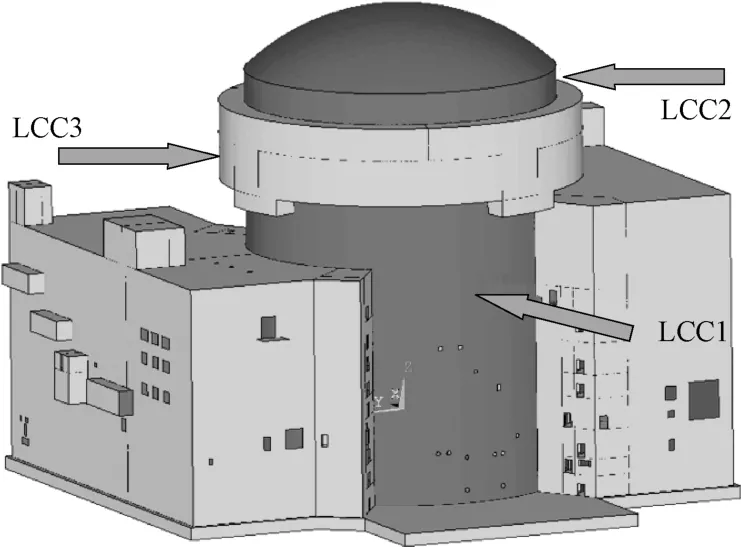

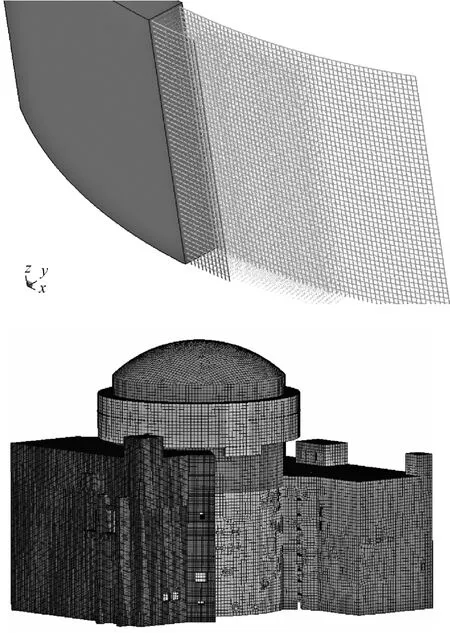

撞击位置的筛选需要考虑飞机的最大飞行角度、邻近厂房的遮挡等因素的影响,继而挑选出具有代表性的墙体的最不利撞击位置。反应堆厂房APC壳的典型撞击位置示意图如图1所示。

图1 商用大飞机典型的撞击位置示意图Fig.1 Impact position of large commercial aircraft

2.2 商用大飞机三维有限元模型

2.2.1REIRA方法的简介

实际的飞机撞击结构的撞击力函数是一个复杂的非线性方程,与飞机的质量分布、机身材料的压碎抗力以及飞机的瞬时速度有关。该撞击力函数同样与被撞击结构的刚度、强度以及非线性响应有关,由于墙体的变形相对于飞机的变形来说要小很多,所以上述这些因素的影响很小。

通过使用Riera在1968年的文献中给出的方法,可以较为方便地建立大飞机撞击的撞击力时程曲线,RIERA方法是一种基于动量原理的近似方法,其基本假定如为:(1)靶体完全刚性;(2)撞击垂直于靶体平面;(3)材料的压碎现象只出现在与靶体直接接触的飞射物部分。

总的撞击力F(t)为分为两个部分,一个部分为碰撞材料的压碎抗力,另一部分力用于使碰撞材料的质量减速。由于在Riera方法中,飞机撞击被简化成了一个一维理想塑性的碰撞过程,因此只需要飞机材料的临界屈曲荷载以及飞机沿机身长度方向的质量分布,可以得到,计算作用在刚性目标体的力F(t)的公式如下:

RIERA方法的正确性通过一架鬼怪式RF-4E撞击刚性钢筋混凝土障碍物的全尺寸试验得以验证,并且系数αr被确定为0.9。

2.2.2商用大飞机的三维有限元模型

“华龙一号”飞机的三维有限元模型使用SPH单元建立,SPH方法是一种无网格化的数值模拟方法。SPH方法最大的特点是,所有的场变量都可通过一组任意分布的SPH粒子来描述,无需传统的节点和单元,因此在处理超大变形的问题时,SPH方法非常有效。SPH方法作为一种适用的、稳定的、无网格的动力分析方法,在进行飞机撞击分析时有独特的优势。

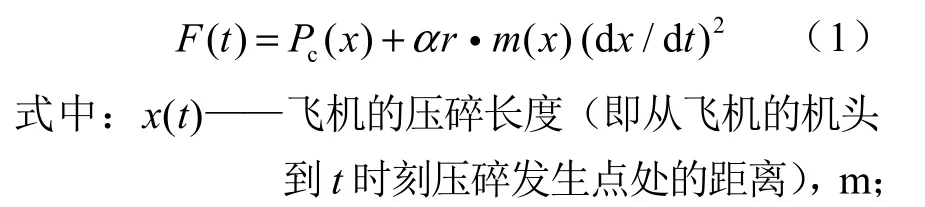

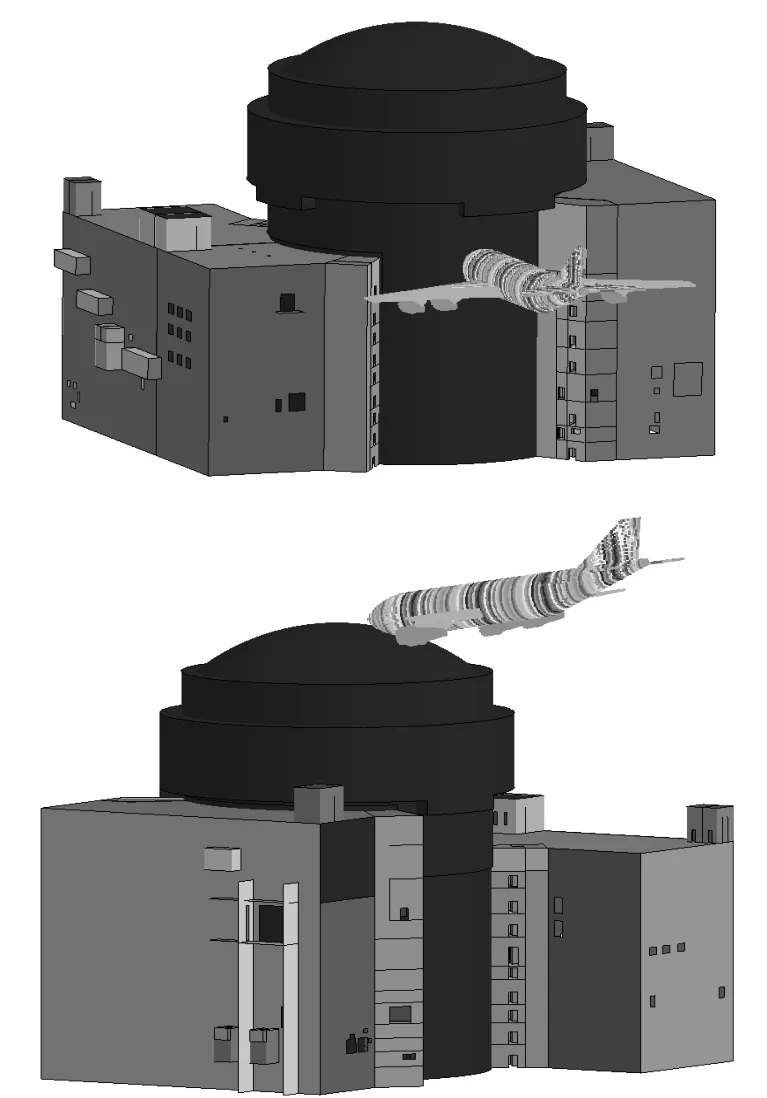

商用大飞机的有限元模型如图 2所示,选取合适的飞机质量分布和机身材料特性,通过商用大飞机撞击刚性板的过程来获得商用大飞机的撞击力时程曲线,当撞击力时程曲线与RIERA曲线符合较好时,表明此时的商用大飞机的有限元模型是合理的。

图2 商用大飞机的三维有限元模型Fig.2 3-D finite element model of large commercial aircraft

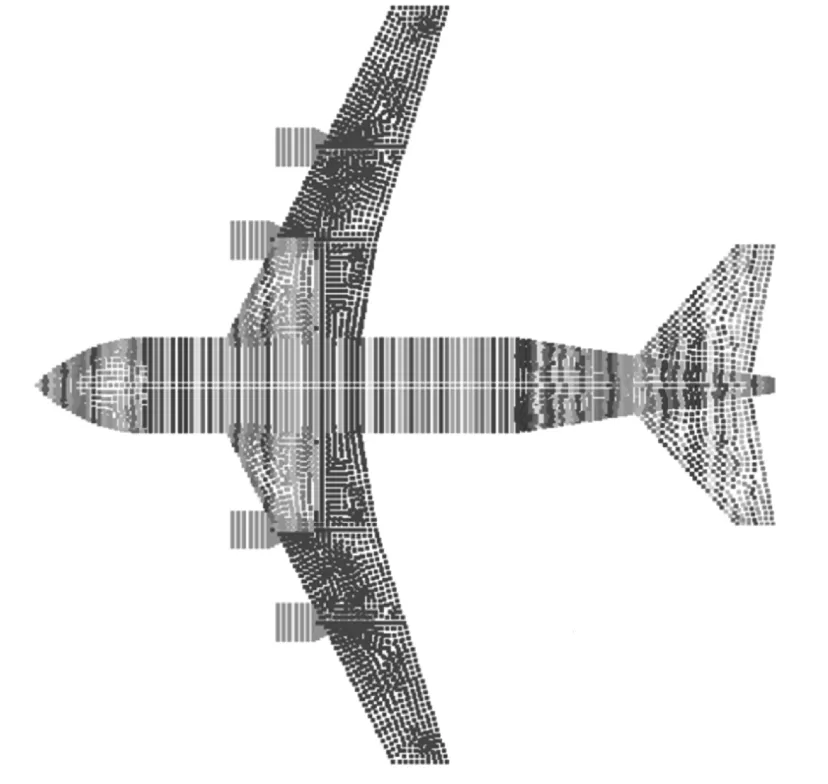

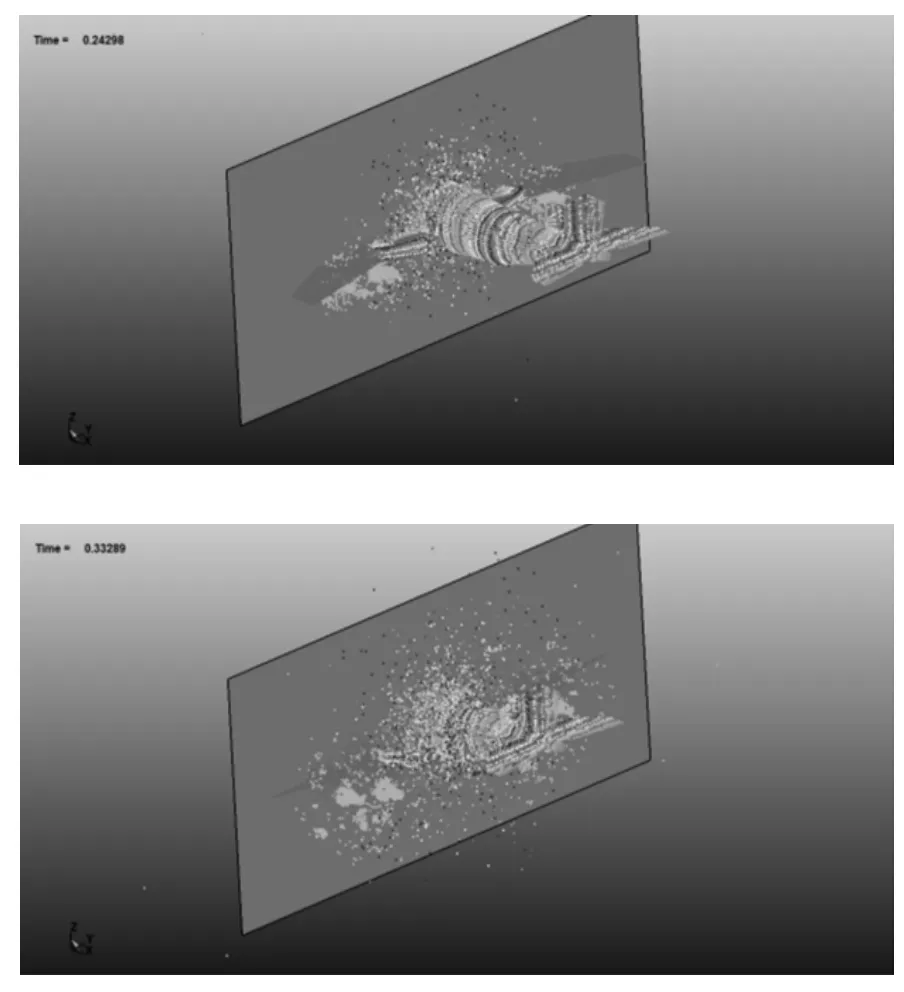

商用大飞机撞击刚性板的过程如图3所示。

图3 商用大飞机撞击刚性墙的全过程示意图Fig.3 Process of large commercial aircraft impacting rigid wall

2.3 APC壳三维有限元模型

通过能量法等方法能够初步确定APC壳的基本参数。并以此为基础建立APC壳的三维有限元模型。

在“华龙一号”APC壳的建模过程中,对于直接撞击的区域,混凝土结构通过实体单元来模拟,钢筋通过梁单元来模拟,对于远离撞击位置的区域,钢筋混凝土结构通过壳单元来模拟。其中壳单元和实体单元间以及梁单元和实体单元之间力的传递,用约束插值方法通过关键字*CONSTRAINED_INTERPOLATION来实现。APC壳三维有限元模型局部和整体的示意图如图4所示。

2.4 撞击校核计算

“华龙一号”抗大飞机撞击计算采用非线性动力学分析方法,典型撞击分析的示意图如图5所示。

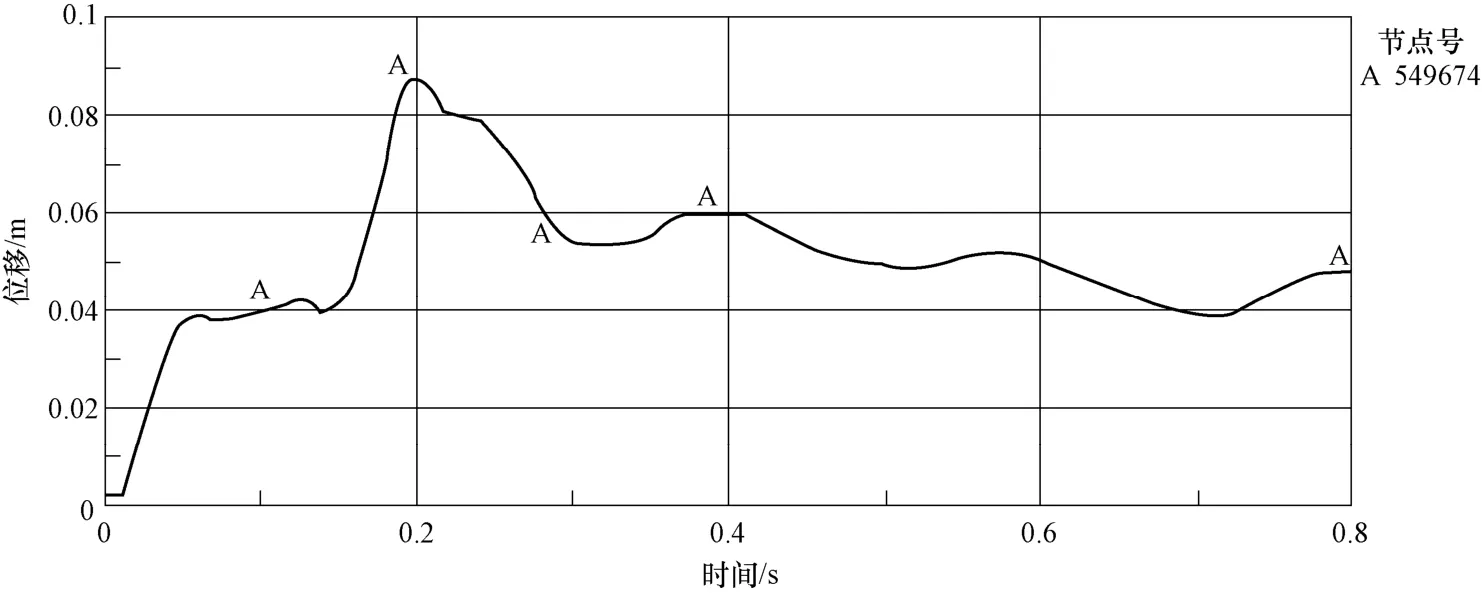

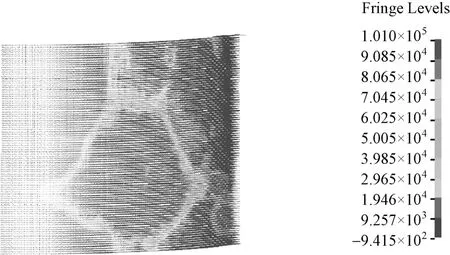

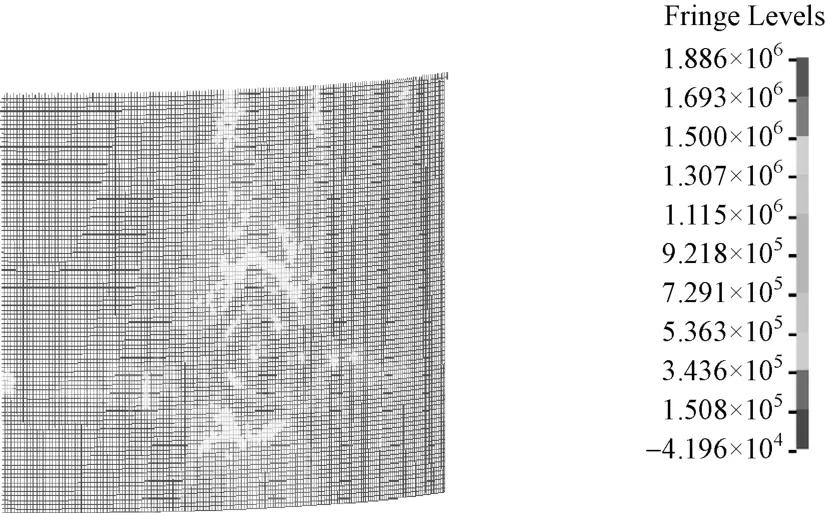

对于图 5中的第一个撞击位置,计算分析的结果如图6至图9所示。

从图6中可以看到,对于该撞击位置,APC壳的最大位移约为0.088 m。从图7至图9中分析可以得出,对于该撞击位置,撞击区域有少数箍筋断裂,而此时内外侧的纵向钢筋基本处于弹性阶段。

图4 APC壳三维有限元模型的局部和整体示意图Fig.4 Local and entire view of 3-D finite element model of APC shell

图5 商用大飞机撞击APC壳的示意图Fig.5 View of large commercial aircraft Impacting APC shell

“华龙一号”抗大飞机撞击分析包含了大量不同撞击位置的分析计算,通过多次、反复的计算与调整,确保“华龙一号”在结构上具有抵御商用大飞机的撞击的能力。不同撞击部位的最大位移均小于APC壳与内部厂房的间距,并且留有一定的安全裕度。撞击区域局部有少数箍筋断裂,内外侧纵向钢筋基本处于弹性阶段。对于APC壳上存在洞口的情况增加了适当的保护措施,对于APC壳上的主设备运输通道专门设计了能够抵御商用大飞机撞击的主设备运输通道防护门。

图6 最大位移发生节点的位移时间曲线Fig.6 Displacemental time history curve of maximum displacement node

图7 箍筋最大轴力云图Fig.7 Maximum axial force of stirrups

图8 内侧纵向钢筋最大轴力云图Fig.8 Maximum axial force of inner side rebar

图9 外侧纵向钢筋最大轴力云图Fig.9 Maximum axial force of outer side rebar

2.5 商用大飞机撞击APC壳的振动分析

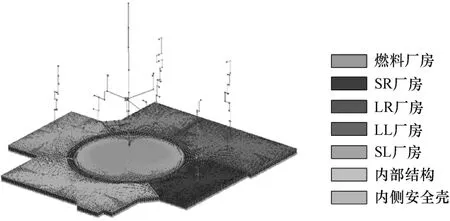

“华龙一号”在方案设计阶段就考虑了振动的影响,APC壳与厂房分开设置仅底板相连,最大限度避免了撞击振动对厂房内设备的影响。撞击振动分析中,APC壳采用多层非线性壳单元模拟,共同筏基上的厂房(内部结构、电气厂房、燃料厂房、安全厂房Ⅰ、安全厂房Ⅱ)采用梁单元和质量单元模拟(见图 10)。

图10 杆模型与共同筏基的固结Fig.10 Connection between beam model and raft

由于APC壳的存在,大大降低了内部厂房的飞机撞击反应谱,完全可以满足设备对振动的要求。

2.6 火灾分析

对于APC壳的外部火灾,采用混凝土墙体火灾抵抗能力的评估方法进行评估。对于APC壳的内部火灾,开展了飞机撞击引起的混凝土裂缝的评估、飞机撞击过程中通过混凝土裂缝流入APC壳内部的燃油量计算等评估和分析工作。评估结果表明,APC壳具有抵抗外部标准火灾长达 240分钟的能力,通过裂缝渗入到APC壳内部的燃油总质量非常小,可以排除在APC壳内部发生火灾的情况。

3 优化及创新

“华龙一号”抗大飞机撞击设计研究,获得了大量原创性的成果,有如下主要创新点:

(1) 本研究首次采用 RIERA 方法计算得到了适用于“华龙一号”三代核电的商用大飞机撞击荷载曲线,具备了合理确定商用大飞机所有撞击输入参数的能力;

(2) 首次建立商用大飞机的三维有限元模型,并应用于所有撞击分析工作中,更真实地模拟了实际撞击情况,优化了结构设计。以往的商用大飞机恶意撞击分析,都是采用RIERA撞击力时程曲线。采用商用大飞机的三维有限元模型进行分析,可以描述不同的撞击角度,刻画更为真实的撞击面积,得到更为优化的结果。

(3) 确定了撞击荷载下的混凝土和钢材本构模型及参数,采用了先进的建模技术,进行了撞击全过程的有限元显式动力弹塑性分析,得到了准确的结构整体效应;

(4) 首次采用基于随时间变化的裂缝宽度方法,进行了APC壳燃油渗入量的计算,完成了火灾危险性的分析。对撞击作用下混凝土的裂缝进行了研究,得到了裂缝宽度随时间变化的曲线,进一步得到了通过裂缝渗入APC壳内部燃油量的时间变化曲线,最终得到总的燃油渗入量,完成了内部火灾的评估。

(5) 国内首次研发满足抗飞机撞击用钢筋机械接头,打破国外垄断,填补国内空白。目前,国际上仅有一两家外国公司研发并生产了可用于满足抗飞机撞击要求的专用钢筋机械接头,产品价格昂贵,工程造价高。本研究对于抗飞机撞击钢筋机械接头的研发工作,打破了关键工程材料的国外产品垄断局面,具有很好的应用前景和经济效益。

(6) 首次研发满足抗飞机撞击用大型超重特种防护门,同时具备开闭、锁紧等自动化装置。

4 结论

本文给出了“华龙一号”抗大飞机撞击设计背景及总体评估准则,并详细介绍了“华龙一号”抗大飞机撞击整体设计过程,可以看到,“华龙一号”有足够的能力抵御商用大飞机的恶意撞击。

核电站抗商用大飞机撞击问题是近年来核电站设计中需要考虑的新问题,同时受到保密因素的制约,能够借鉴的研究工作相对较少。“华龙一号”抗飞机撞击技术研究工作中,获得了大量创新性的成果,并自主研发了相关的工程材料和特种设备,为今后不同型号核电站、核设施的相关研究和设计工作打下了坚实的基础,同时对相关领域科技进步与装备自主化有较大的推动作用。

另一方面,核电站抗商用大飞机撞击是超设计基准事件,从合理性和经济性出发,在今后的核电站抗商用大飞机撞击设计中,可以更多的考虑与实际情况相符合的设计输入及验收准则。