基于犹豫模糊集的制造过程多指标定量综合评价法

2021-03-05王宏伟冉琰张根保

王宏伟,冉琰†,张根保,2

(1.重庆大学机械传动国家重点实验室,重庆 400044;2.重庆文理学院机电工程学院,重庆 402160)

面对竞争空前激烈的商业环境,产品质量是一个企业赖以生存和发展的基石.而制造过程作为全面质量管理中的最重要的环节,是保障零件加工质量的基础.因此对制造过程的定量分析控制一直都是企业管理需要解决的首要任务.

目前,全面质量管理中常用的分析工具有:亲和图法[1-2]或KJ 法(Affinity diagram)、关联图法[3](Interrelationship diagraph)、树形图法[4-5](Tree diagram)、时间管理优先矩阵[6](Prioritization matrix)、过程决策程序图[7](Process decision program chart)、活动网络图[8](Activity network diagram)、六十秒即时换模[9](Single minute exchange of die).这些方法主要是对管理过程中的信息进行分类和处理,不能实现系统定量地评价制造过程的状态.此外,在批量生产中常用过程能力指数(Process capability index)实现以加工结果来定量评价制造过程能力[10].为了更好的保证制造过程的稳定性和可控性,不仅需要针对加工结果进行评价,还需要建立合理的制造过程评价模型,对制造过程的各影响因素进行定点控制.

影响制造过程的主要因素包括人员(Personnel)、设备(Equipment)、材料(Material)、工作方法(Method)、环境(Environment)和测量(Measurement)等[11].重庆大学张根保教授等[12]对各因素的影响机理进行了分析并提出了相应的控制措施,但只适用于指导制造过程改进并未提出定量的评价方法.因此本文在此基础上进一步制定了各影响因素的定点定量评价指标体系,提出了过程因素期望指数的概念来直观地表达各影响因素的状态,并给出了相关计算公式和评价等级表.

考虑到各因素对制造过程影响的重要程度是不同的,因此在进行制造过程综合评定的时候需要计算各影响因素的重要度值.对于不同的制造企业而言,各影响因素会因为企业需求和能力不同而具有不同影响程度,从而需要决策者根据多个评价准则来进行综合评估.为了解决这种多准则评价问题,在管理科学中已经提出了多种有效的数学模型.Zadeh[13]于1965 年时提出的模糊集理论被广泛的应用于解决模糊信息下的评价问题.基于模糊集理论,Torra[14]提出了犹豫模糊集概念,并研究了其与直觉模糊集的关系.犹豫模糊集体现了决策者在决策时的不确定性,相比传统的模糊集理论,包含了更多的不同表现形式的信息[15-16].Xu 等[17]提出了犹豫模糊熵的概念,并给出了相关的几种测度公式.Hu 等[18]提出了一系列犹豫模糊信息的信息度量方法,包括距离、相似性和熵度量等.此外,犹豫模糊集在表达个体犹豫思维问题[19]及实现联合决策[20]等方面存在独特的优势.

本文利用犹豫模糊集来处理制造过程多因素重要度评价问题,提出了一种结合犹豫模糊熵与成对比较矩阵的最优组合赋权法来确定评价指标权重,并利用犹豫模糊TOPSIS 模型来定量度量各因素的重要度值.最终结合过程因素期望指数和各因素的重要度值,提出了制造过程期望指数的计算公式和评价等级表,从而完成了整个制造过程的多指标定量综合评价体系.

1 制造过程多指标定量评价体系的建立

制造过程各影响因素的水平决定了零件最终的加工质量,因此需要严格控制各项评价参数,做到系统变异可控.对影响制造过程的人、机、料、法、环、测六个因素进行具体分析,以提高加工质量和具有可操作性为目标,制定各个因素定量评价指标,最终形成制造过程的多指标定量评价体系.

1.1 人员因素量化指标

根据HFACS 人员因素分析模型[21-23]将人员因素对事故潜在或明显的失误划分为不安全行为、不安全行为的前提条件、不安全的监督和组织影响四个层次.结合制造过程的人员因素失误分析,对企业一、二、三线人员[24]行为因素进行层次划分,以便于对实际生产过程中各种人员因素失误进行有效预防及控制.制造过程人员因素分析与分类系统如图1 所示.

对于人员因素的控制要根据不同类型的人员在制造过程中的行为和影响,分别制定多维度评价指标,人员因素的定量评价指标如表1 所示.

表1 人员因素定量评价指标Tab.1 Quantitative evaluation indexes of personnel factor

图1 制造过程人员因素分析与分类系统Fig.1 Personnel factor analysis and classification system in manufacturing process

1.2 设备因素量化指标

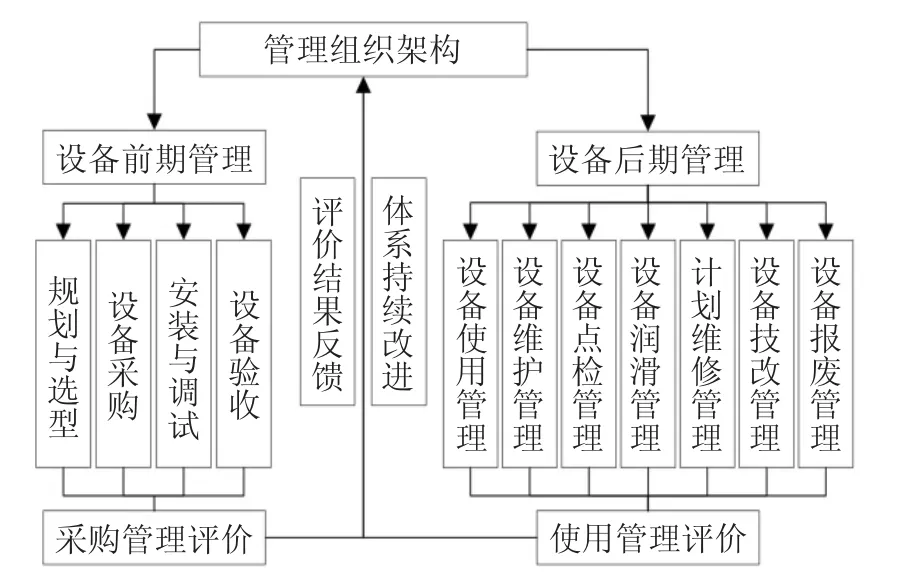

设备因素主要以全员生产维修(Total Productive Maintenance,TPM)[25]为技术指导,以关键设备的采购管理和使用管理为对象进行量化指标评价,如图2所示,从而保证设备满足加工需求并能以良好的运行状态来完成加工过程.

图2 设备因素控制体系架构Fig.2 Equipment factor control architecture

基于过程管理方法针对设备因素各维度制定定量评价指标如表2 所示,根据评价结果为管理人员反馈当前设备因素状态,从而进行针对性的改进循环良性过程.

1.3 材料因素量化指标

材料因素的定量评价主要是以对材料的属性控制和缺陷预防为目的,在材料的采购、复检、贮存、冷热加工等阶段进行定点定量控制,从而保证材料在加工过程中具有良好的使用性和工艺性.

针对材料因素的关键控制点制定定量评价指标如表3 所示,通过各项指标的数值直观反映材料因素在各个环节中的状态,从而为管理人员控制生产过程追溯质量问题提供依据.

表2 设备因素定量评价指标Tab.2 Quantitative evaluation indexes of equipment factor

表3 材料因素定量评价指标Tab.3 Quantitative evaluation indexes of material factor

图3 材料因素关键控制点Fig.3 Critical control point of material factor

1.4 方法因素量化指标

方法因素包括制造过程中的技术类方法和管理类方法,技术类方法是零件在设计、加工、装配、试验等阶段所用到的各类工艺、标准、规范等,管理类方法主要是企业的质量管理体系和6 s 现场管理方法等.方法的科学性和完整性是制造过程稳定进行的基本保障.因此针对方法因素关键控制点制定定量评价指标如表4 所示.

表4 方法因素定量评价指标Tab.4 Quantitative evaluation indexes of method factor

1.5 环境因素量化指标

环境因素主要是制造过程中的作业现场和零件仓库的温度、湿度、空气洁净度等指标.环境条件对高精度加工和装配有着至关重要的作用,因此对环境因素的各项指标需要严格定量控制,定量评价指标如表5 所示.

表5 环境因素定量评价指标Tab.5 Quantitative evaluation indexes of environment factor

1.6 测量因素量化指标

测量因素是制造过程中被测对象的测量值接近真实值的基本保证,只有稳定有效的测量系统才能保证测量结果的准确性.测量因素的评价主要从测量设备、测量程序和测量环境来进行定点定量控制,定量评价指标如表6 所示.

表6 测量因素定量评价指标Tab.6 Quantitative evaluation indexes of measurement factor

2 综合评价方法的运算过程

2.1 过程因素期望指数概念

制造过程各个影响因素包含了若干个评价指标,为了能直观评价各影响因素的状态,给决策者提供定量的评价值,因此将各过程影响因素距离期望值的偏差程度定义为过程因素期望指数(Process factor expectation index,PF),用以对各因素各项评价统计结果进行分析,计算过程如下:

首先,将人员、设备、材料、方法、环境、测量各因素评分表示为:

式中:p、o、k、x、y、z 分别表示各因素中各项指标序号.然后,为了最大程度反映各因素与期望之间的差距,采用标准离差平方和公式来计算各过程因素期望指数.

人员因素期望指数:

式中:Ea表示人员因素各项评价指标的期望值,max(a-Ea)表示各项评价指标的实际值与期望值所允许的最大差值,也就是实际值与最低期望值的差值,当实际值低于最低期望值时,视为该项指标不合格应直接进行整改.

设备因素期望指数:

为了更直观评定各过程因素期望指数,根据统计分布情况将期望指数划分为五个等级,如表7 所示.

表7 过程因素期望指数等级表Tab.7 Process factor expectation index rating scale

2.2 确定过程因素重要度评价指标

令人员、设备、材料、方法、环境、测量各因素分别表示为X={x1,x2,x3,x4,x5,x6},为了对各因素进行重要度评定,提出了控制难易程度、控制成本、费效比、稳定性、对零件精度敏感性5 个评价指标,表示为D={d1,d2,d3,d4,d5},其属性权重向量ω={ω1,ω2,ω3,ω4,ω5,ω6}T未知,且要求满足其中属性d1、d2、d3为成本型属性,即属性值越小该因素权重越大;d4、d5为效益型,即属性值越大该因素权重越大.也就是说控制难易程度越小、控制成本越低、费效比越低,该因素的重要度就越大;稳定性越高、对零件精度敏感性越大,该因素的重要度就越大.

决策者的评价结果以犹豫模糊数hij(i=1,2,…,m;j=1,2,…,n)表示各因素xi在评价指标dj下的属性值,并构造犹豫模糊评价矩阵R=(hij)m×n,且有,i=1,2,…,m;j=1,2,…,n,其中lij表示犹豫模糊数中hij元素的个数.

2.3 计算重要度评价指标权重

熵与犹豫模糊集理论相结合从而产生了犹豫模糊熵,犹豫模糊熵在权重确定中的意义在于,犹豫模糊熵越大,决策者对于评价结果的判断越模糊不确定,说明决策者对评价指标相对比较难判断,从而赋予的权重也应较小;反之,犹豫模糊熵越小,赋予的权重也应越大.熵权法通过对评价数据本身信息量进行提取分析来确定权重大小,具有很强的客观性,但当评价信息差异程度小的时候,根据犹豫模糊熵所得到的权重的准确性将会降低,因此本文采用最优组合赋权法来确定评价指标的最终权重.计算步骤为:

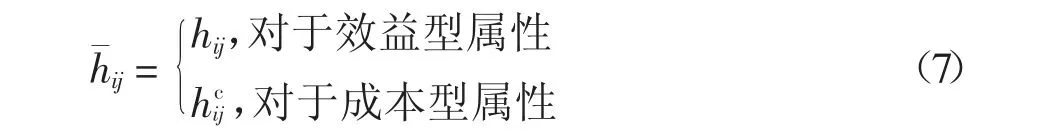

Step1 由于评价指标包含成本型属性和效益型属性,为了消除不同量纲对评价结果的影响,采用规范化方法将成本型属性转化成效益型属性,即:

从而得到标准化犹豫模糊评价矩阵:

Step2 根据犹豫模糊熵计算公式[17]对各评价指标的熵Eij进行计算:

式中:ασ(l)表示犹豫模糊数hij中第l 大的元素,lij表示犹豫模糊数中元素的个数,且有:

首先,定义各项评价指标的比较标准,如表8所示.

表8 评价指标两两比较标准Tab.8 The evaluation standard of comparison between every two indexes

此外,上述相邻判断标度的中间值记为2、4、6、8,若dj与d的重要度之比为Ijj′,则dj与的重要度之比为

然后,决策成员根据比较标准给出各项评价指标重要度,得到成对比较矩阵I:

此时,需要先对成对比较矩阵进行一致性检验:根据计算,得到成对比较矩阵的最大特征根为λmax,则得到一致性指标(Consistency Index)CI=并查表得到随机一致性指标(Random Index)RI;当一致性比率(Consistency Ratio)CR=0.1 时,则成对比较矩阵通过一致性检验,可直接用来计算主观权重.

再将成对比较矩阵的每一列元素进行归一化处理:

将归一化的成对比较矩阵按行相加:

式中:k1,k2≥0 为组合系数,且满足单位化约束条件则可得各因素的多指标综合评价值为:

在评价过程中,如果各因素的多指标综合评价值相互差别较小,则各因素排序的意义就不大.为了使得评价对象之间的差异最大化,即使得综合评价值Dj分散程度最大,本文采用各因素多指标综合评价值之间的离差平方和最大来实现.

从而,各因素多指标综合评价值之间的离差平方总和为:

其中i=1,2,…,m;j=1,2,…,n.

于是问题就转变为确定k1、k2的值,使得取最大值,继而就转化为求解以下最优化问题:

其中,由于犹豫模糊矩阵在最优化问题中的运算规则过于繁琐,这里以取平均数的方式进行简化.由于传统的加权向量一般都满足归一化约束条件而不是单位化约束条件,因此还需要对由上式解得的进行归一化处理可得:

2.4 得到过程因素相对权重

在确定评价指标权重以后,本文采用犹豫模糊TOPSIS 决策法来对制造过程各因素进行排序,并计算人员、设备、材料、方法、环境、测量各因素权重指数,步骤如下:

Step1 根据Xu 等[26]给出的拓展规则对元素个数相对较少的犹豫模糊数进行拓展,使其具有相同的元素个数,拓展规则为重复增加犹豫模糊数中最小的元素.然后,将最优组合权重矩阵W*右乘标准化犹豫模糊评价矩阵R,得到加权犹豫模糊评价矩阵

Step2 确定犹豫模糊正理想解x+和犹豫模糊负理想解x-,则有:

Step3 用犹豫模糊欧几里得距离测度分别计算每一个因素与犹豫模糊正理想解和犹豫模糊负理想解之间的距离.令D(xi,x+)和D(xi,x-)分别表示因素xi与犹豫模糊正理想解x+和犹豫模糊负理想解x-之间的距离,即

Step4 计算每个因素相对于犹豫模糊正理想解x+的相对贴近度.由于传统的模糊TOPSIS 方法着重满足相对贴近度值离正理想解最近、并未满足同时距离负理想解最远,因此本文采用Hadi-Venche 等[27]所提出的改进后相对贴近度公式:

则各因素与犹豫模糊正理想解x+的改进型相对贴近度值:

Step5 根据相对贴近度值RC(xi)距离最小相对贴近度值RC(x)min的远近程度可对人员、设备、材料、方法、环境、测量各因素重要度进行排序.其中,最小相对贴近度值RC(x)min计算公式为:

则可通过RC(xi)与RC(x)min的距离来定量度量各因素的重要度值并对结果归一化处理,计算公式为:

最终计算得到人员、设备、材料、方法、环境、测量各因素重要度值.

2.5 定义制造过程期望指数

为了综合体现制造过程的水平,将制造过程当前状态距离理想状态的偏离程度定义为制造过程期望指数(manufacturing process expectation index,MP),其计算公式如下:

并且给出制造过程期望指数等级表如表9 所示.

表9 制造过程期望指数等级表Tab.9 Manufacturing process expectation index rating scale

3 实例分析

为了进一步说明该方法的适用性和实施过程,本文对某数控转台制造工厂的转台制造过程进行评价.

3.1 数控转台制造过程多指标评价体系

根据前面的各因素评价指标对数控转台制造过程进行定量评价,得到各因素的评价值如表10所示.

表10 各因素定量指标评价值Tab.10 The quantitative indexes evaluation values of each factor

3.2 计算过程因素期望指数

根据公式(1)~(6),取各因素各项评价指标实际值与期望值所允许的最大差值为0.2,从而计算得到表11.

通过过程因素期望指数等级表可知,材料和测量因素为特级属于理想状态,应当保持,而人员因素、设备因素、方法因素和环境因素为一级状态,决策者需要根据实际加工需求和生产成本,对实际值低的指标进行合理改进.对于人员因素而言,评价值最低的两项为质量意识及精细化操作培训率和无失误行为率,主要原因是新入职的人员只接受了岗位培训还未接受进一步的精益生产相关培训,并且大多数失误行为也是这些人员对操作流程不熟悉导致的,因此在下一步计划中重点安排新职员的培训工作.对于设备因素而言,评价值较低的几项为设备使用率、定期点检执行率、正常使用时间占比,主要原因是部分老旧设备停机故障导致,因此在下一阶段对这部分设备加工能力进行评估,针对可修复的机器进行一次全面检修.方法因素中评价值较低的主要是现场管理执行率和管理体系评审满意度,主要原因是当前订单量的增大导致员工工作量增加,对于车间现场6 s 管理出现了松懈,各项管理制度并未完全按照规定执行,因此需要增强员工质量意识,督促班组长要严格执行现场管理的打分工作.环境因素中的主要问题是车间现场出现油污杂物、工具随意摆放、多余零件未按规定存放等问题,因此下一步根据现场6 s 打分情况制定奖惩措施,以起到督促员工现场管理意识.

表11 过程因素期望指数Tab.11 The process factor expectation indexes

3.3 过程因素重要度评价矩阵

决策者的犹豫模糊评价矩阵如表12 所示,矩阵中犹豫模糊数H{0.8,0.9}表示人员因素x1在控制难易程度d1下的评估值可能是0.8 或0.9,其他犹豫模糊数具有相似意义.

表12 犹豫模糊评价矩阵Tab.12 The hesitant fuzzy evaluation matrix

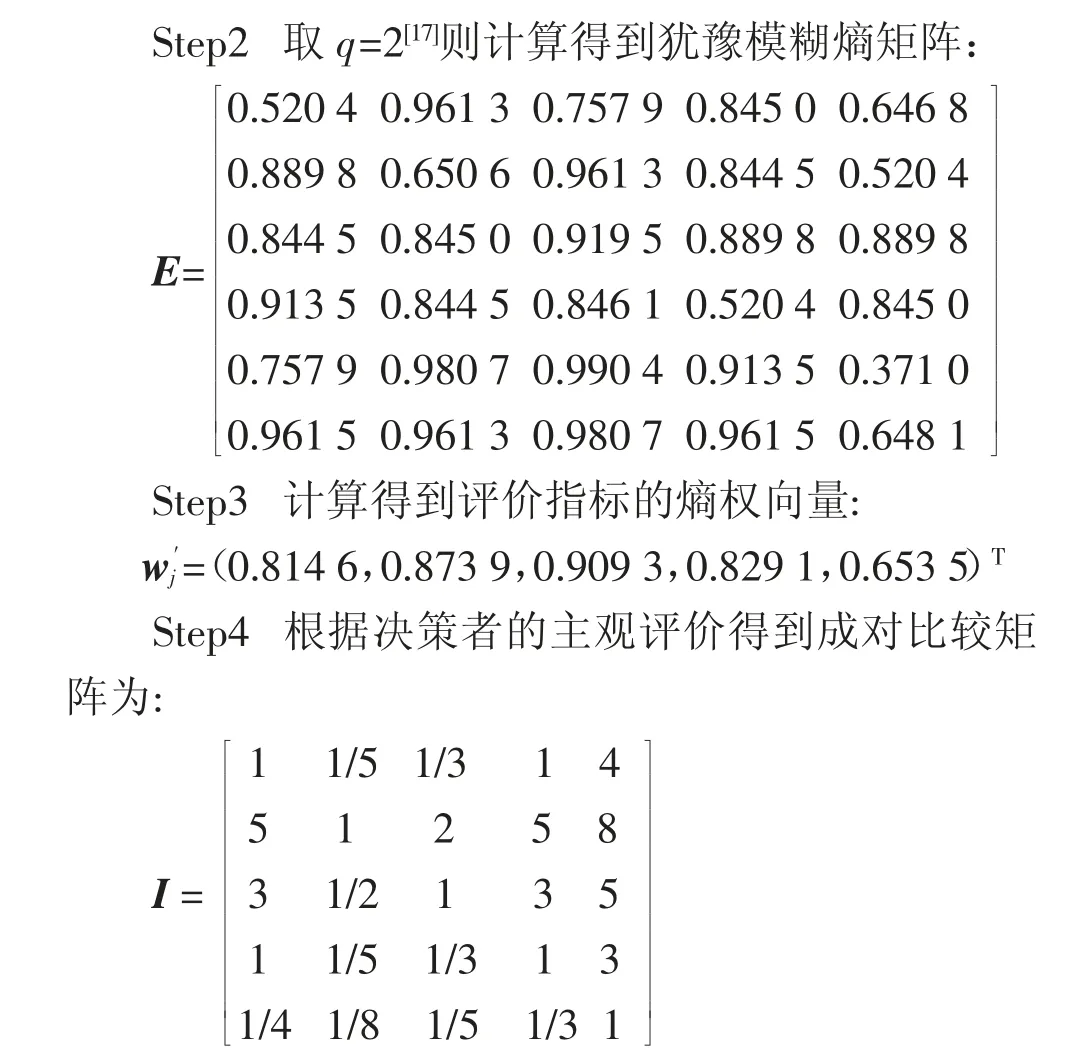

3.4 计算重要度评价指标权重

Step1 根据公式(7)(8)利用规范化方法得到标准化犹豫模糊评价矩阵:

计算得到成对比较矩阵的最大特征根为:

从而,计算得到主观权重:

Step5 运用Matlab 求解得到标准化最优组合权重向量:=(0.194 6,0.229 3,0.225 3,0.197 4,0.153 3)T.

3.5 计算过程因素相对权重

Step1 计算得到加权犹豫模糊评价矩阵如表13 所示.

表13 加权犹豫模糊评价矩阵Tab.13 The weighted hesitation fuzzy evaluation matrix

Step2 计算得到犹豫模糊正理想解和犹豫模糊负理想解:

Step3 计算得到各因素与犹豫模糊正理想解和犹豫模糊负理想解之间的距离如表14 和表15 所示.

表14 各因素与犹豫模糊正理想解x+的距离Tab.14 The distance between the factor and the hesitant fuzzy positive ideal solution x+

表15 各因素与犹豫模糊负理想解x-的距离Tab.15 The distance between the factor and the hesitant fuzzy negative ideal solution x-

Step4 计算得到各因素与犹豫模糊正理想解x+的改进型相对贴近度值如表16 所示.

表16 各因素与犹豫模糊正理想解x+的改进型相对贴近度值Tab.16 The modified relative closeness values of each factor to the hesitant fuzzy positive ideal solution x+

Step5 计算得到各因素重要度值如表17 所示.

表17 各因素重要度值Tab.17 The relative weights of the six factors

3.6 过程因素重要度评价矩阵

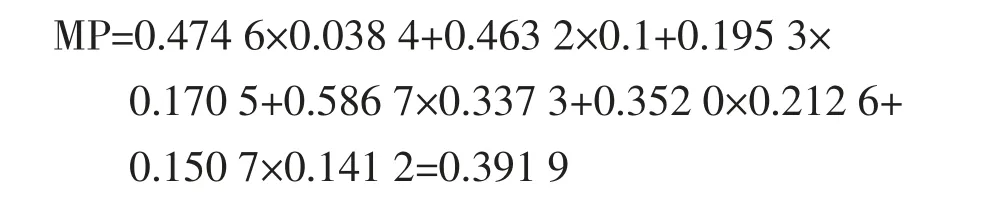

结合3.2 小节和3.5 小节的计算结果,最终得到转台制造过程期望指数为:

根据制造过程期望指数等级表可知,当前转台制造过程处于一级状态,部分影响因素稍微偏离理想状态,可能会对加工质量产生一定的影响,而方法因素和环境因素作为最重要的两个方面需要进行重点监督改进,根据3.2 小节的分析结果可知,这两个因素中主要的问题在于现场6 s 管理的执行率与合格率较低,因此决策者可以以此为依据并结合加工结果制定相应的改进计划,从而保证下一阶段的转台制造过程.

4 结论

本文提出了一种基于犹豫模糊集的制造过程多指标定量综合评价方法,将传统的语言化和图形化的管理方法进一步数字化,实现了对制造过程各个影响因素的定点定量把控,为决策者对制造过程的管理控制提供了一套新的评价体系,以数值化形态更直观的反映制造过程所处的状态,促进了数字化生产更全面的实施.首先,对影响制造过程的人员、设备、材料、工作方法、环境和测量这六个因素进行具体分析,并制定各因素的定量评价指标,形成了完整的制造过程多指标评价体系.其次,提出了过程因素期望指数和制造过程期望指数的概念,同时给出了相关公式和评价等级表,从而能直观的提供给决策者以定量的各因素当前状态以及制造过程当前的期望等级.再次,在对各因素对制造过程影响的重要度值进行计算时,提出了犹豫模糊熵与成对比较矩阵的最优组合赋权法来确定重要度评价的指标权重,并利用犹豫模糊TOPSIS 模型的改进相对贴近度值来定量度量各因素的重要度值.最后,将该方法应用到某转台制造工厂,以帮助决策者定量的分析企业制造过程的状态,验证了该方法的可行性.