基于CFD的锥形散射器强化清灰特性数值模拟及优化

2021-03-05姜文文王国际闫志刚任福良牛凤娟

郗 元, 姜文文, 代 岩*, 王国际, 闫志刚, 任福良, 牛凤娟

(1.大连理工大学盘锦产业技术研究院 辽宁省化学助剂合成与分离省市共建重点实验室, 辽宁 盘锦 124221;2.营口辽南环境技术开发有限公司, 辽宁 营口 115000;3.营口理工学院 化学与环境工程学院, 辽宁 营口 115000)

滤筒除尘器在工作一段时间后,需要对其外表面附着的尘粒进行清除。既需要及时、均匀地去除滤筒上的积灰,同时又要避免过度清灰,使其能保留“一次粉尘层”,以保证运行的高效率[1-2]。如何清除表面附着的尘粒并进行有效的剥离是保证除尘器稳定运行的重中之重。目前国内外学者基于喷吹参数和喷吹结构做了很多实验和数值研究。胥海伦等[3]设计出上部开孔锥形散射器,模拟结果表明采用上部开孔散射器使滤筒侧壁压力分布达到均匀,但随着开孔的增大趋于不均匀。同时,结合试验测试验证了在同等喷吹工况下,顶部开孔锥形散射器可以有效提高滤筒脉冲清灰过程中的均匀性,降低了压缩空气对滤筒底部造成的冲击伤害,进而提高了筒下部滤料疲劳寿命[4]。刘东等[5]对不同锥度的上部开口散射器进行了分析,发现适当地提高锥度可以增加清灰性能,但需要配合不同的喷吹压力。针对此问题,课题组提出在喷嘴下部安装锥形散射器,分别研究喷吹距离和喷吹压力变化时,滤筒侧壁正压峰值的变化规律,分析清灰过程的均匀性,并对锥形散射器进行优化。

1 流场数值求解

1.1 物理及网格模型

滤筒脉冲清灰系统由喷吹实验台、气源系统和数据采集系统构成。其中滤筒规格为∅325 mm×1 000 mm,内、外径分别为215 mm和325 mm。脉冲宽度可控范围为0.01~0.20 s,脉冲喷吹清灰脉冲宽度一般为80~100 ms,杨迪等[6]的研究指出,脉冲宽度对清灰效果影响不大,本研究取脉冲宽度为100 ms。滤筒的物理模型如图1所示。

图1 物理模型Figure 1 Physical Model

采用结构化网格对物理模型进行离散,并做网格无关性分析,最终网格模型如图2所示。其中,最大全局尺寸取8 mm;喷嘴和散射器处由于气流速度大,需要对网格加密来保证模拟的准确性,轴向尺寸取2 mm,径向尺寸取4 mm;滤筒内部轴向尺寸取4 mm,径向尺寸取6 mm。

图2 网格模型Figure 2 Mesh Model

1.2 计算方法

采用瞬态分析对流场进行求解,标准k-ε模型对流场湍动进行描述,SIMPLE隐式算法作为压力基求解器,二阶迎风作为差分格式[7]。喷吹时间为100 ms,取时间步长为0.2 ms,时间步为500步,最大迭代步数为30 步,保证在每个最大迭代步内残差能下降3个数量级。喷嘴入口为压力入口,箱体底部为压力出口,其值为标准大气压。滤筒上圆面和锥形散射器底面有流体通过,设置为内部界面,箱体壁面和花板为无滑移的壁面边界条件[8]。滤筒外壁面设定为多孔跳跃边界条件,由式(1)设定。

(1)

式中:μ为黏度系数,a为渗透率,c2为阻力系数,ρ为介质密度,Δm为过滤介质厚度。

1.3 模型验证

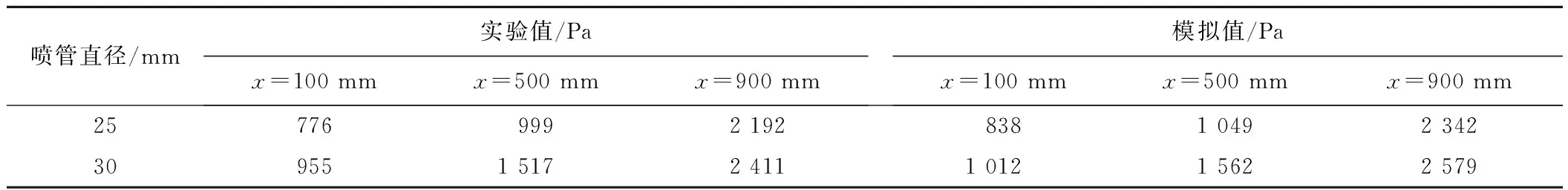

为验证模型选择和参数设置的合理性,采用文献[9]的测试方法,在喷吹压力为0.4 MPa,喷吹距离为200 mm,喷嘴直径分别为25和30 mm的工况下,对上测点(x=100 mm)、中测点(x=500 mm)和下测点(x=900 mm)的峰值压力进行监测,并与Li[9]的实验进行对比,如表1所示。从表中可以看出,3个测点的压力呈现出由袋口向下增大的趋势,相对误差在10%以内,满足精度要求[10-11]。

表1 不同测点峰值压力计算值与实验值对比

2 结果与讨论

2.1 喷吹过程速度场分析

图3为无散射器和安装锥形散射器的脉冲气流速度云图。

图3 不同散射器下脉冲气流速度云图Figure 3 Pulse flow velocity field cloud chart of different diffusers

无散射器时,由于滤筒底部封闭,高速的脉冲气体射流不受任何结构的阻碍作用,直接垂直作用于滤筒底部,造成剧烈的冲击,长期周期性运行会损坏滤筒底部,减少使用寿命;当安装锥形散射器时,由于锥形散射器的导流作用,脉冲射流速度减小,且2次、3次诱导周围气体,诱导气量明显增大,低速射流与诱导气流一起大面积进入滤筒内部,避免高速压缩空气的脉冲射流直接进入滤筒内部而严重冲击滤筒底部。

2.2 喷吹压力对清灰效果的影响

不同喷吹距离下,滤筒上、中、下3个侧点的正压力峰值变化如图4~6所示。对于无散射器的工况下,相同喷吹距离不同喷吹压力下,喷吹压力的增加有助于正压力峰值的增加。高喷吹压力引起喷嘴出口的压力增大,致使产生高速气流,同样增大了气流流量,诱导了大量周边空气进入到滤筒中,进而增大了壁面压力。滤筒下部同时受脉冲气流和反射气流的作用,因此喷吹压力的增加使复杂流场对滤筒下部侧壁的效应更加明显。安装锥形散射器时,滤筒侧壁压力值变化规律与无散射器时一致。

图4 喷吹距离为150 mm时滤筒侧壁正压峰值随喷吹压力的变化Figure 4 Filter side wall peak pressure values variation at distance of 150 mm

图5 喷吹距离为200 mm时滤筒侧壁正压峰值随喷吹压力的变化Figure 5 Filter side wall peak pressure values variation at distance of 200 mm

图6 喷吹距离为250 mm时滤筒侧壁正压峰值随喷吹压力的变化Figure 6 Filter side wall peak pressure values variation at distance of 250 mm

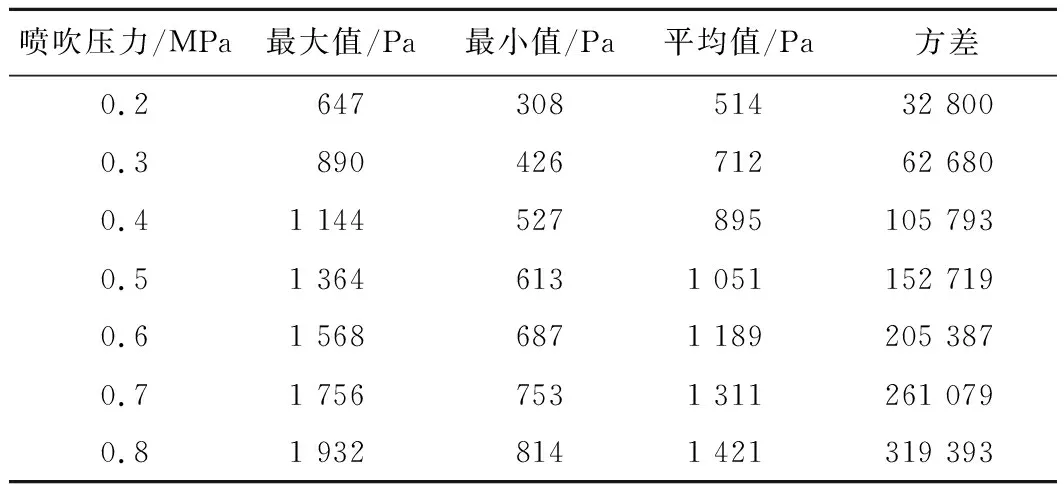

表2为喷吹距离为200 mm时,无散射器时清灰过程滤筒侧壁正压峰值随喷吹压力的变化。可以看出喷吹压力越大,滤筒侧壁正压峰值的压力平均值越大,压力方差也越大,即提高喷吹压力能够改善清灰性能,但是会加剧清灰作用的不均匀性,所以实际上不是喷吹压力越大越好。这是因为喷吹压力过高,造成滤筒下部甚至整个滤筒壁的过度清灰,破坏滤筒表面的初始粉尘层,影响其捕集粉尘即过滤的效率,严重时会使粉尘从滤料表面通过。喷吹压力越大,消耗的压缩空气也越多,实际应用应根据需要选择合适喷吹压力,能达到清灰要求即可。

表2 无散射器时不同喷吹压力下的侧壁压力峰值

表3为喷吹距离200 mm时,锥形散射器对滤筒压力峰值的影响。从表2和表3可知,加装锥形散射器后压力方差大大减小,很大程度上改善了滤筒清灰的均匀性。

表3 加装锥形散射器时不同喷吹压力下的侧壁压力峰值

3 锥形散射器的优化设计

其他条件不变时,锥形散射器顶点距入口的距离越小,作用于滤筒上部的气流越多,且诱导滤筒上方的气体量越多,但是此距离过小会使部分脉冲气流不能进入滤筒内部。锥形散射器距入口距离一定时,固定锥形散射器锥角,增大散射器高度,脉冲气流在散射器侧壁引流的距离就越大,但是其值过大仍会造成脉冲气流的损失。锥形散射器距入口距离一定时,固定散射器高度,增大散射器锥角时,散射作用越发明显,更多的气流作用于滤筒上部,但锥角过大也会造成喷吹气流的损失。模拟选取上述3个因素,每个因素对应3个水平,详见表4。

表4 正交实验表

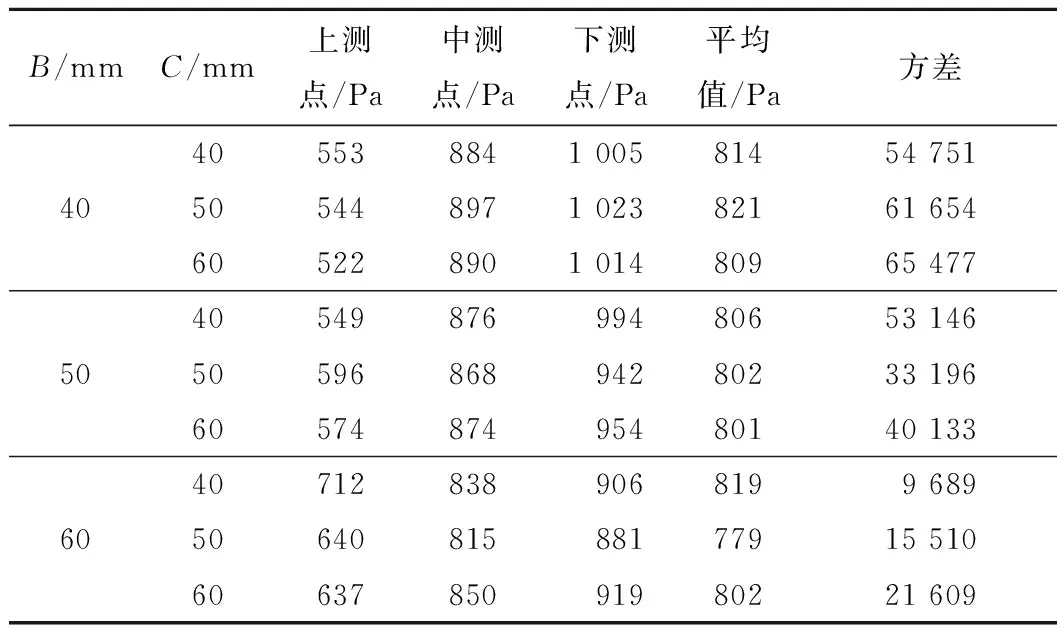

在喷吹压力0.4 MPa,喷吹距离200 mm时,模拟各因素水平下滤筒脉冲清灰流场,监测滤筒侧壁的压力值变化,获得各测点的正压峰值,计算压力均值和压力方差,如表5~7所示。

表5 A1=5 mm时侧壁压力值

表6 A2=10 mm时侧壁压力值

表7 A3=15 mm时侧壁压力值

由表5~7可知,喷吹参数组合为A2B3C1时,即锥形散射器顶点距入口距离为10 mm,散射器底面直径为60 mm,散射器高度为40 mm时,压力平均值最大,即清灰性能最好;压力方差最小,即清灰均匀性最好。所以综合来看,本文实验条件下的最佳喷吹结构为:在喷嘴下部10 mm处安装规格为∅60 mm×40 mm的锥形散射器。

在相同喷吹参数时,加装散射器的最佳喷吹结构,此时压力方差比无散射器时减小了2个数量级,大大改善了清灰的均匀性;同时解决了普通喷吹结构上部清灰性能差,下部过度清灰的问题。滤筒整体、滤筒侧壁正压峰值处于很高的水平,实际清灰过程中可以适当减小喷吹压力,只要能达到需要的清灰性能即可。减小喷吹压力不仅能进一步改善清灰的均匀性,而且能减少压缩空气的消耗,既满足了使用性,又节能环保。

4 结论

为了有效地消除滤筒除尘器表面附着的尘粒,课题组提出在喷嘴下部安装锥形散射器。分别研究了喷吹距离和喷吹压力变化时,滤筒侧壁正压峰值的变化规律,结果表明:无散射器的喷吹清灰过程中,滤筒上、中、下的侧壁正压峰值随着喷吹距离的变化,无明显规律呈现;加装锥形散射器后,3个测点位置的侧壁正压峰值呈现出规律变化,即喷吹距离增加,压力先提升后降低。

根据散射器顶点距入口距离、底面直径和高度3个因素对散射器进行优化设计,得到清灰效果最好的结构为:散射器顶点距入口10 mm,散射器底面直径60 mm,散射器高度40 mm。在最佳结构下,滤筒上部正压峰值为728 Pa,中部为827 Pa,下部为910 Pa,改善滤筒整体的清灰性能,且清灰十分均匀。