基于响应面法的地暖锅炉零部件壁厚优化

2021-03-05莫壮壮刘淑梅宋志远潘泓谊

莫壮壮, 刘淑梅, 宋志远, 赵 毅, 潘泓谊

(上海工程技术大学 材料工程学院, 上海 201620)

吹塑成型是继挤出成型与注塑成型后出现的塑料成型方法,与挤出成型和注塑成型相比,其模具费用低廉,并且可以成型形状复杂、性能较高的制品[1]。吹塑成型又分为挤出吹塑、拉伸吹塑以及注射吹塑3种吹塑方法,其中挤出吹塑成型应用最广泛[2]。目前,PE是吹塑工艺中应用最为广泛的材料,分为高密度聚乙烯(HDPE)和低密度聚乙烯(LDPE)。聚乙烯无臭、无毒、蜡质,具有优异的耐低温性能和良好的化学稳定性。

挤出吹塑首先挤出坯料(通常是圆柱形坯挤出机),然后通过模具关闭、吹气、保压、冷却和开启获得所需产品。挤出吹塑的壁厚受多种参数的影响。 在早期挤压吹塑的研究中,Cesar De Sa[3]通过数值模拟技术对型坯挤出吹塑过程进行了模拟。随后Gupta等[4]利用ABAQUS软件在不考虑热效应和粘弹性行为的情况下对PET瓶拉伸吹塑过程进行了数值模拟。赖家美等[5]通过计算机CAD/CAE技术对挤出吹塑型坯吹胀过程进行了研究。随后黄益宾等[6]又通过数值模拟技术对挤出吹塑成型工艺参数进行了多目标优化。此后数值模拟技术不断发展,刘沙粒等[7]通过POLYFLOW软件模拟了非均一壁厚初始型坯挤出吹塑高密度聚乙烯带把手油桶过程。近些年,陈杰等[8]通过POLYFLOW软件研究了医用床头板挤出吹塑工艺,通过数值模拟技术对其工艺参数进行了优化,获得了成型质量优良的吹塑医用床头板。

课题组以地暖锅炉零部件为研究对象,通过POLYFLOW软件对其进行数值模拟,研究了非等温情况下吹胀压力、合模速度和型坯初始壁厚对其工艺参数的影响,通过优化工艺参数来获得壁厚较均匀的制件。

1 材料特性

课题组所研究吹塑地暖锅炉部件的成型材料是由雪佛龙菲利普化工公司生产的Marlex50100高密度聚乙烯。高密度聚乙烯因其良好的低温韧性、高刚性、阻燃性,易于成型及高冲击强度等优良特性,在挤出吹塑领域得到了广泛的应用[9]。HDPE50100的物理性能如表1所示。

表1 HDPE Marlex 50100材料特性

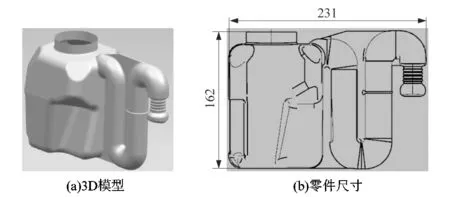

2 3D模型

3D建模软件UG NX(Unigraphics NX)是Siemens PLM Software公司出品的一个产品工程解决方案,它为用户的产品设计及加工过程提供了数字化造型和验证手段[10]。吹塑地板加热锅炉部件的3D模型及尺寸如图1所示。

图1 吹塑地暖锅炉零部件Figure 1 Blow molded ground heating boiler parts

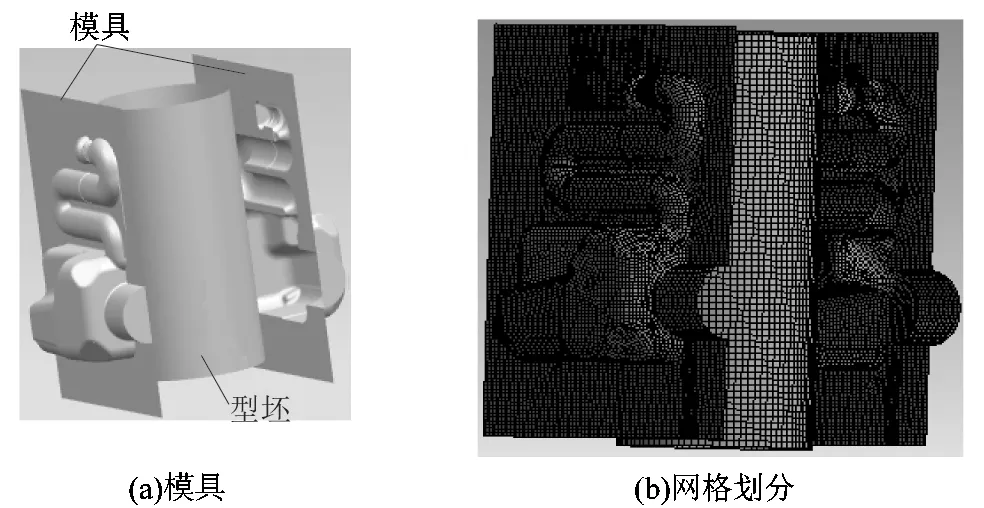

3 模拟过程

POLYFLOW仿真过程一般包括以下几个部分:导入模型、划分网格、polydata模块、后处理和结果。首先,导入UG中建立的模型,使用ANSYS网格模块对其进行网格划分,然后导入polydata中计算,最后得到结果。ANSYS网格划分结果如图2所示。

图2 模具及其网格划分Figure 2 Mesh generation

4 优化前模拟结果

在本课题中,由于零件是轴对称的,所以模拟了其中的一半,这样可以节省计算时间,提高效率。预先设定的吹胀压力为0.5 MPa,合模速度为0.3 m/s,型坯初始壁厚为0.003 m,优化前壁厚分布云图如图3所示。

图3 优化前壁厚分布云图Figure 3 Cloud chart of wall thickness distribution before optimization

从图3中可以看出,整体壁厚分布不是很均匀,最大壁厚为3.545 0 mm,最小壁厚为0.071 0 mm,最大壁厚比最小壁厚大3.474 0 mm。一般来说,零件表面和边角的壁厚会比较薄。这是因为零件表面首先接触模具,然后侧面接触模具,所以当表面变形结束之后,圆角部分还会继续变形,因此该部分厚度会继续减小,变薄[11]。

5 优化模拟

通常挤出吹塑壁厚均匀性[12]:

目标函数F是实际节点壁厚值与目标壁厚值之差的平方和的平均值。能综合判断产品平均壁厚与目标壁厚值与产品壁厚分散之间的关系。目标函数值F越小,产品壁厚越均匀[13]。

5.1 响应面优化

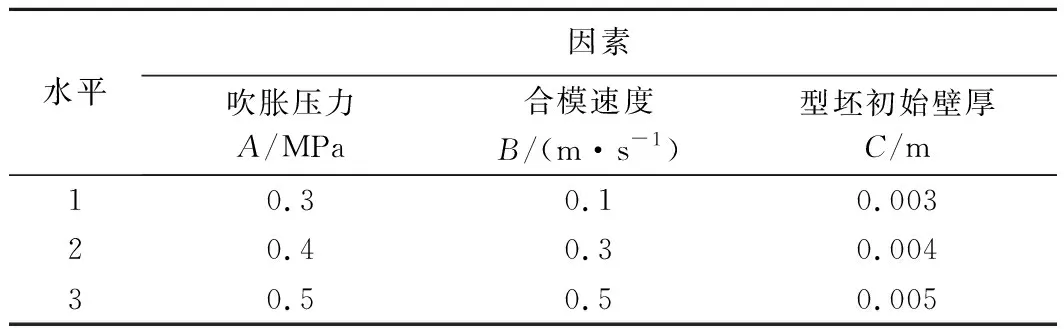

课题组采用响应面法中Behnken设计方法对地暖锅炉零部件的成型工艺参数进行优化,从而确定地暖锅炉零部件的最小壁厚均匀性函数值和最优工艺参数。通过选择吹胀压力、合模速度以及型坯初始壁厚3个因素作为设计变量,并且以最小壁厚均匀性函数值作为考察目标,壁厚均匀性函数值越小表明其壁厚均匀性越好。

基于Behnken设计方法,设计3水平3因素响应面优化设计方案,因素水平表如表2所示。

表2 因素水平表

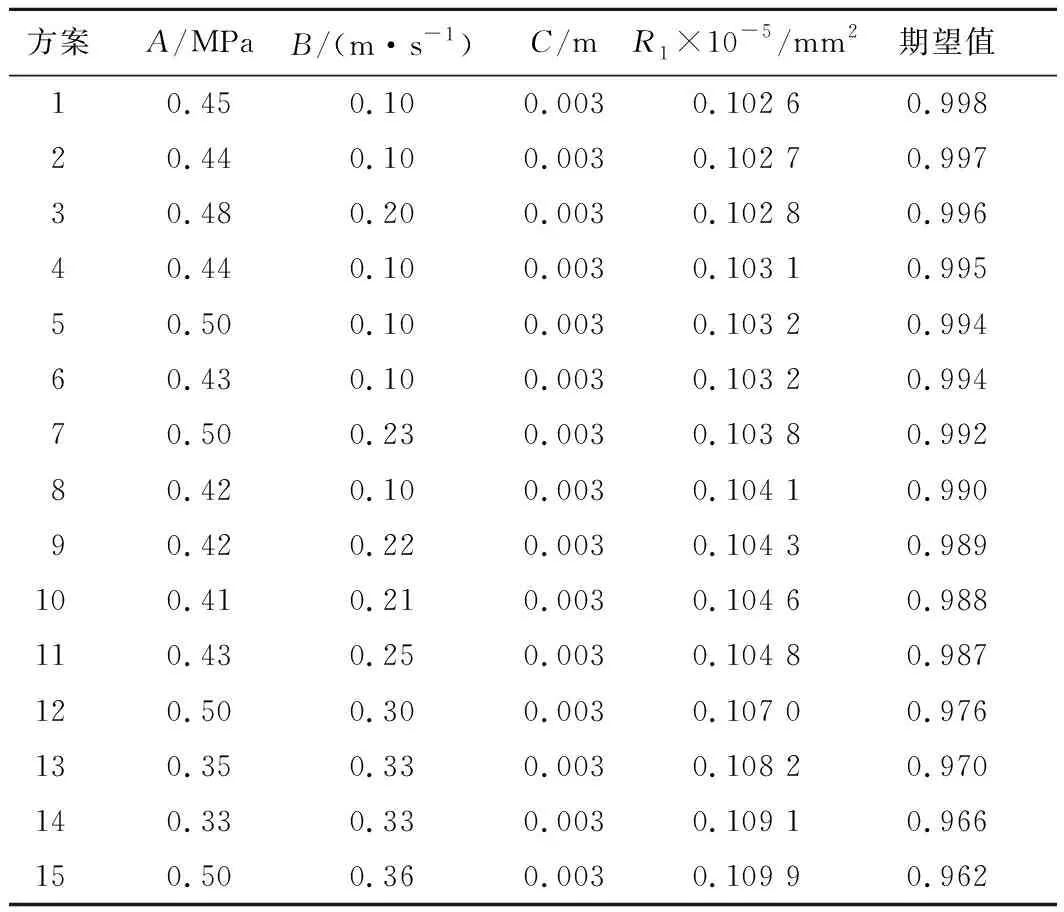

根据因素水平表,利用Minitab软件进行响应面设计,根据各试验方案进行数值模拟,计算出相应的壁厚均匀性函数值,最终结果如表3所示。

表3 数值模拟结果

5.2 响应面拟合

通过响应面拟合,以图表的形式表达影响因素与响应值之间的关系,然后对函数进行表面分析和研究,得到影响因素对响应目标值的影响。文中采用最小二乘法进行拟合,得到:

式中:y′(x)为目标值;xi为因素变量;ε为实验残差;β0,βi,βii,βij为待定系数。

由上述公式进行拟合,吹胀压力、合模速度和型坯初始壁厚的具体响应函数如下:

R1=0.19-0.001 717A+0.002 712B+0.097C+0.005 200AB+7.500×10-5AC-0.002 025BC+0.002 275A2+0.003 775B2+0.010C2。

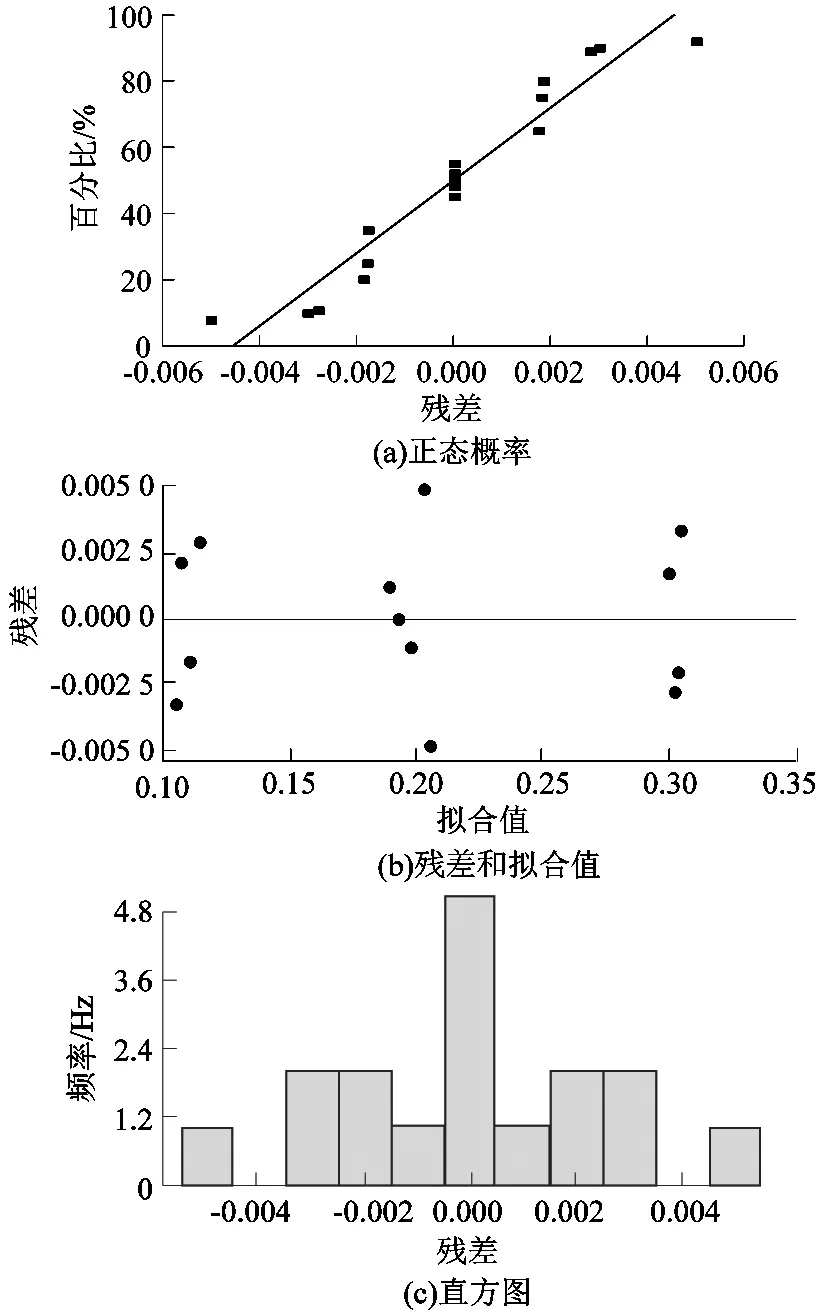

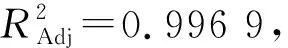

图4所示为通过Minitab软件的残差分布、残差和拟合值分布、残差和频率以及观测的残差和顺序的正态分布图。从图中可以看出,残差分布趋于直线,可以认为残差服从正态分布。 从残差和拟合值图可以看出残差点大致在一个区域内,没有明显的趋势,进一步说明线性回归关系正确,误差遵循正态分布使用。残差和频率之间的关系,以及观测值的顺序可以表明响应面模型符合我们挤压模拟的测量值,该回归模型可以准确地预测和分析响应目标值。

图4 残差与各因素关系图Figure 4 Relationship between residual and factors

5.3 响应面方差分析

通过方差分析,对数学模型和实验结果的可靠性进行分析论证,得出各因素对响应目标值的影响。

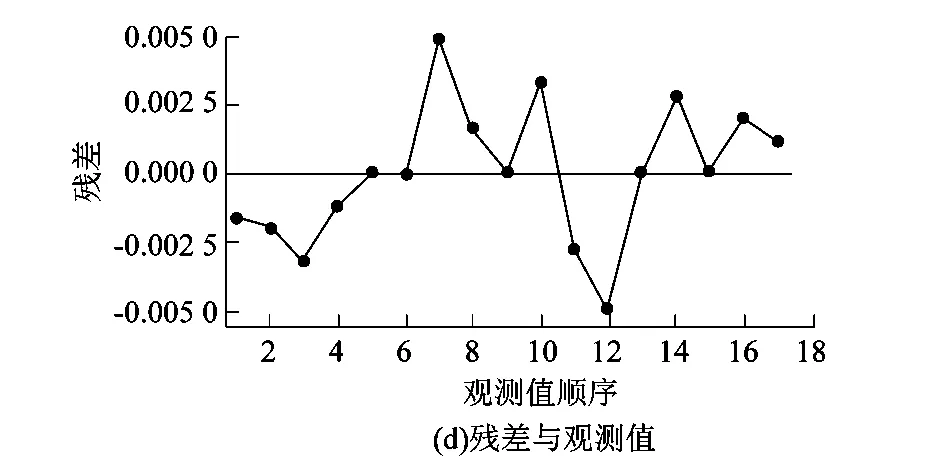

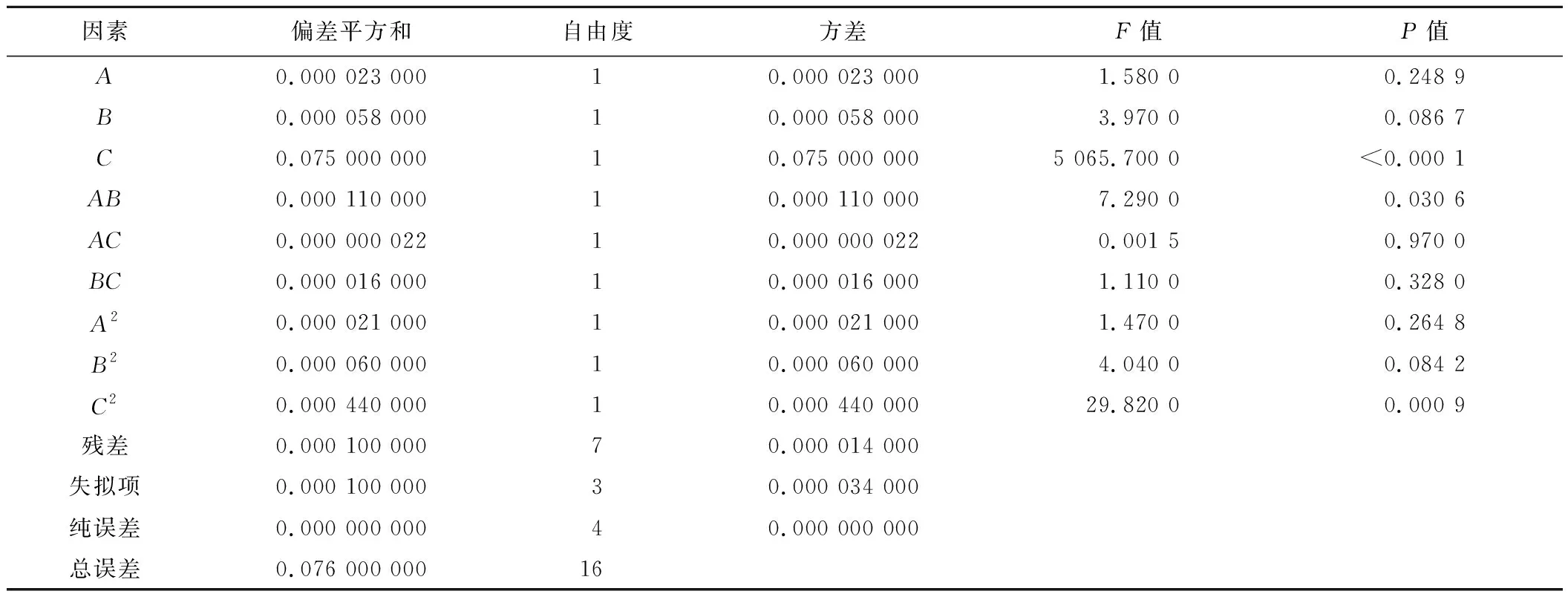

地暖锅炉部件壁厚均匀性函数变化分析结果如表4所示。数学模型的P值<0.000 1,表明模型对响应目标有显著影响,因此研究地暖锅炉零部件壁厚均匀性函数值是有意义的。其中,型坯初始壁厚C的P值<0.000 1,表明其对响应目标值有非常显著的影响。型坯初始壁厚C值的平方C2以及吹胀压力A与合模速度B的乘积AB的P值均<0.05,表明这2个因素对响应目标值有显著影响,其他的对响应标值显著不明显。通过比较F值,我们可以获得各因素对壁厚均匀性影响从大到小的排序:型坯初始壁厚C>合模速度B>吹胀压力A。

表4 变异数分析

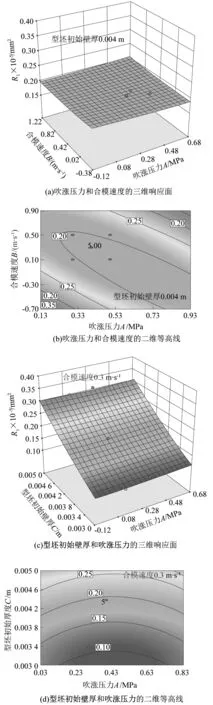

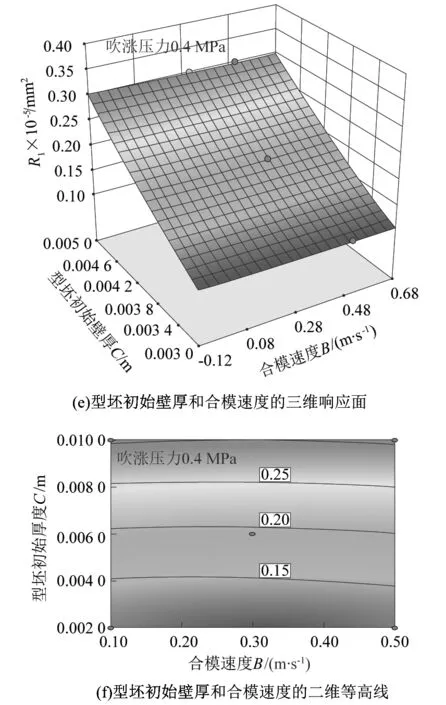

为了进一步研究吹胀压力、合模速度和初始型坯壁厚对壁厚均匀性函数的影响,我们研究了三维响应表面和二维等高线图,具体如图5所示。

图5 响应曲面分析Figure 5 Response surface analysis

从图5(a)中可以看出,当型坯初始壁厚为0.004 m时,吹胀压力A与合模速度B的相互作用不明显。从图5(c)中可以看出,当模具合模速度为0.3 m/s时,吹胀压力A对壁厚均匀性的影响很小,壁厚均匀性函数值随着型坯初始壁厚C的增加而增加。从图5(e)中可以看出,当吹胀压力为0.4 MPa时,模具合模速度B对壁厚均匀性函数值的影响不大,随着型坯初始壁厚C的增加,壁厚均匀性函数值增大。

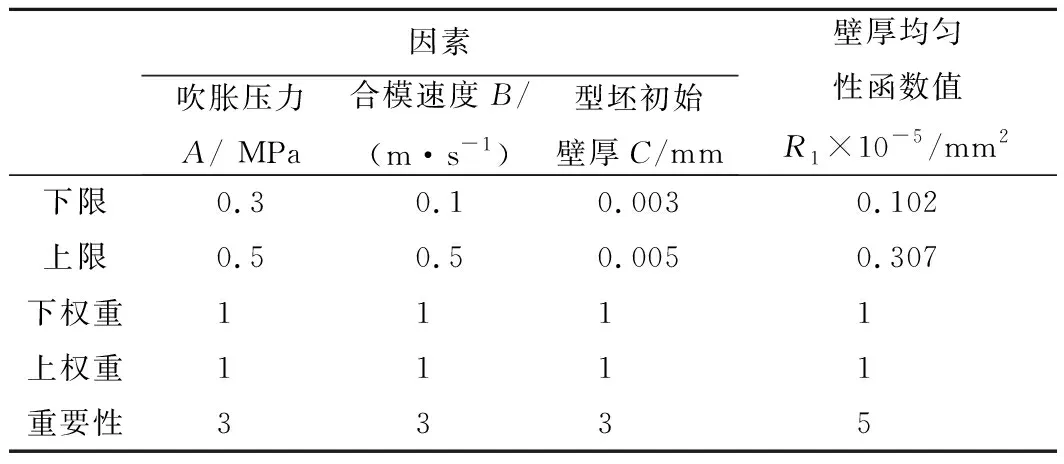

表5 响应面优化工艺参数水平表

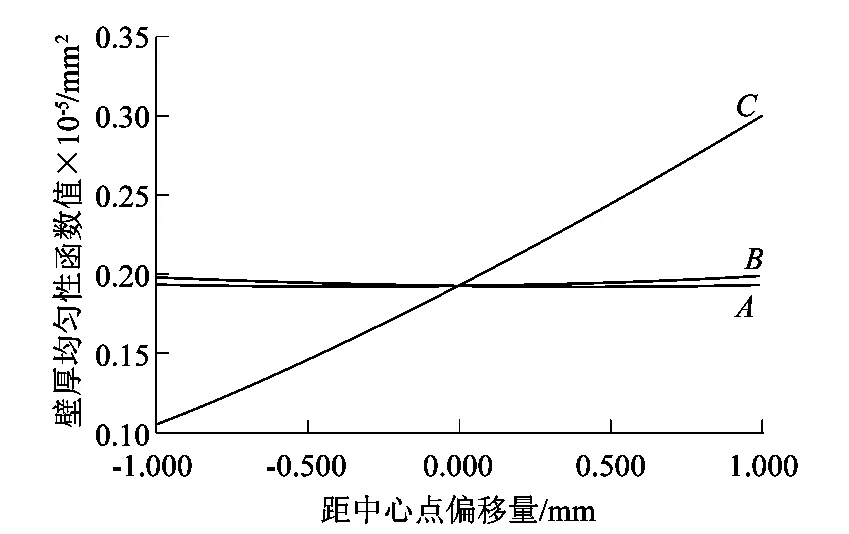

图6所示为各工艺参数对响应目标值的影响摄动图。研究了各个工艺参数对响应目标值的影响程度。曲线斜率越大,表明其对响应目标值的影响程度越大。从图中可以看出,型坯初始壁厚C的斜率最大,因此其对响应目标值的影响也越大;A的斜率最小,表明吹胀压力对响应目标值的影响最小;因此最终整体对响应目标值的影响大小依次为型坯初始壁厚C>合模速度B>吹胀压力A。

5.4 成型工艺参数的响应面寻优

为了得到工艺参数与壁厚均匀性函数最小值的最优组合,采用响应面模型继续求解。 最优化目标通过壁厚均匀性函数值(响应目标值)的最小值衡量。各成型工艺参数水平及响应面目标值设定如表5所示,最终得到响应面优化后各工艺参数水平如表6所示。

图6 各因素摄动对响应目标值的影响Figure 6 Influence of factor perturbation on response target

表6 响应面模拟优化结果

表6为求解后的响应面仿真优化结果。从表6中可以看出,15组优化方案的期望值大于95%,具有较高的真实性、可用性。方案1期望值最高为99.8%,推荐作为最优方案。因此,选择方案1作为最终的方案,取整后,当吹胀压力A为0.5 MPa,合模速度B为0.1 m/s,型坯初始壁厚C为0.003 m。

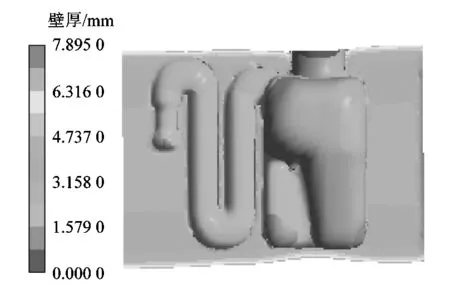

通过POLYFLOW软件对优化后的零件进行仿真,仿真结果如图7所示。

图7 优化后壁厚分布云图Figure 7 Cloud chart of wall thickness distribution after optimization

从图7中的壁厚分布可以看出,整体壁厚分布比较均匀,最终平均壁厚为2.89 mm。

6 试验验证

将上述响应面法优化的结果应用于实际试生产中,验证CAE仿真结果的准确性。课题组对吹塑地暖锅炉零部件生产进行了试验,采用优化后的成型工艺参数:吹胀压力为0.5 MPa,合模速度为0.1 m/s,型坯初始壁厚为0.003 m。

优化后的产品如图11所示。

图8 地暖锅炉零部件Figure 8 Physical drawing of ground heating boiler parts

通过生产验证可以看出,吹胀压力为0.5 MPa,合模速度为0.1 m/s,型坯初始壁厚为0.003 m时,制件成型质量较好,制件整体壁厚能够达到客户需求。

7 结论

课题组采用POLYFLOW软件对地暖锅炉零部件进行数值模拟,研究了非等温情况下吹胀压力、合模速度、型坯初始壁厚对其工艺参数的影响,通过优化工艺参数来获得壁厚较均匀的制件。研究得到以下结论:

1) 得到最优壁厚工艺参数为:吹胀压力0.5 MPa,合模速度0.1 m/s,型坯初始壁厚0.003 m,并且得到了工艺参数与壁厚均匀性的函数关系。

2) 应用响应面法,较大地提高了整体壁厚均匀性,为实际生产提供了一定的参考,有利于实际生产应用。

3) 数值模拟得到工艺参数和实际生产工艺参数之间仍然存在一定的误差,由于软件本身的局限性,对于模具本身与型坯之间存在的摩擦情况还不能确定,因此后续将着重探讨该问题,从而可以进一步提高数值模拟的精度。