内冷搅拌法细化AZ系镁合金半固态浆料初生相的研究

2021-03-05吁安山谢世坤易荣喜郑小秋杨湘杰

吁安山,谢世坤, 尹 健, 易荣喜, 郑小秋,杨湘杰

内冷搅拌法细化AZ系镁合金半固态浆料初生相的研究

吁安山1,2,*谢世坤1,2, 尹 健1,2, 易荣喜1,2, 郑小秋1,2,*杨湘杰3

(1.井冈山大学机电工程学院,江西,吉安 343009;2. 吉安市轻合金材料重点实验室, 江西,吉安 343009;3. 南昌大学机电工程学院, 江西,南昌 330031)

提升镁及其合金强度和室温韧性是扩展镁及其合金应用的关键技术,对镁合金凝固过程半固态处理是改善微观组织、提高产品质量的一个重要工艺途径。因此,本文提出内冷搅拌法制备非枝晶AZ系镁合金半固态浆料,采用快速淬火研究内冷搅拌过程AZ系镁合金半固态浆料初生相演变规律。通过观察金相微观组织发现,在金属熔体与平衡体质量比为3:1、平衡体温度为室温、熔体温度高于液相线20oC时,随着平衡体旋转速度增加,熔体整体温度梯度减小,凝固组织从粗大枝晶逐渐变为细小近球晶;随着旋转平衡体搅拌时间延长,浆料组织分散变得均匀,后续由于晶粒生长,晶粒出现团聚;Al元素含量增加能够细化自然凝固初生相α-Mg,而内冷搅拌法对AZ系镁合金半固态处理发现,Al元素含量虽然一定程度上细化初生相α- Mg,随着内冷搅拌条件引入,Al元素含量增加细化程度较小,而内冷搅拌条件是细化初生相α- Mg的主要因素。

半固态;镁合金;内冷搅拌;微观组织

0 引言

镁合金是一种最轻的结构材料,广泛应用于汽车制造、电子通信、航空航天等领域,但其延展性差,室温强度不足,限制了其应用[1]。轻质合金通常采用半固态金属成形,以减少铸造缺陷,并因其非树枝状结构提高了合金的质量[2-4]。半固态成形可分为触变成形和流变成形两种。流变成形将液态金属转化为低固相率的半固态料浆,然后在模具中加压成型,由于其成型速度快,成型压力小,能形成复杂零件,是一种很有前途的铸造工艺[5]。流变成形的关键是在液相中制备细小初生相的半固态料浆[6],近年来,开发了许多制备低固相率半固态浆料的技术。一种方法是利用诱导场抑制树枝晶生长,如机械搅拌[7]、电磁搅拌[8]和超声波振动[9]。另一种方法是利用低过热铸造[10]和添加晶粒细化剂[11]等技术来控制形核。然而,目前半固态浆料的产量不能用于成形大的组件,同时制备半固态浆料的不连续性和高成本限制了其应用。如SSR[12]方法依赖于低过热和高的温度控制精度,RSF[13]方法需要替换EEM块和间断性。内冷搅拌工艺(ICS)基于热平衡原理,提供了一种不需要控制温度就能获得非枝晶浆料并快速均匀化合金熔体的简单方法,通过内部快速冷却和快速搅拌,可以获得具有大量自由晶粒的低固相分数浆料。

目前大部分商业化铸造镁合金包含2%~9%Al,通过Mg-Al二元相图可知,Al在镁中最大固溶度为12.9%,在Mg-Al合金凝固过程中,随着不断冷却,熔体中先析出枝晶α-Mg,然后在α-Mg基础上析出连续网状β-Mg17Al12。相比传统铸造,半固态非平衡凝固对初生相和共晶相形态及分布有重要的影响,进而影响成形件的机械性能。因此本实验所用的材料分别为AZ91、AZ61和AZ31三种镁合金,采用一种新的流变铸造工艺,内冷搅拌工艺细化初生相α-Mg,并用快速淬火法[14]和分析合金的初生相晶粒尺寸,研究了ICS过程中的初生相组织细化机制。

1 实验方法

该制浆工艺装置主要由机械升降装置、搅拌装置、浆料储蓄器、温度采集部分、取样装置和防爆气体装置六个部分组成。将装有加热好的镁合金液体坩埚放在填充石棉的阻隔箱中,在不断向镁合金液体表面通入0.5% SF6和CO2混合气体阻止镁合金燃烧的情况下,打开温度采集装置,使用热电偶放入镁合金液体中进行温度采集,在快达到指定温度时将平衡体放入镁合金液体中进行搅拌,由于平衡体采用不锈钢材质,具有导热性好,比热容大,增强对液态金属的冷却效果,同时随着平衡体转速的增加,平衡体与合金熔体之间的换热加快,合金熔体温度降至半固态范围。通过这种方式,平衡体提供了在凝固初期的快速冷却和强迫搅拌作用。为减少氧化,冷却平衡体的转速不宜过高,冷却平衡体的旋转应发生在合金熔体内部,连接电机和平衡体的轴非常小,减少了对合金熔体表面的损伤。搅拌完成后使用升降电机将平衡体上升。为了对半固微观组织进行表征,使用气泵抽空的铜模吸取制备好的镁合金半固态浆料试样,在淬火过程中以足够高的冷却速率“冻结”半固态组织,实验工艺过程如图1所示。

图1 (a)内冷式机械搅拌浆料设备和(b)工艺过程示意图(c)内冷平衡体。

实验所用三种AZ系镁合金化学成分采用ICP-AES测试获得,结果如表1所示。镁合金是化学性能十分活泼常温就能被氧化的镁,尤其是在达到400 ℃以上,镁会与空气产生放出大量热和刺眼的白光的剧烈的化学反应,在熔炼过程中需要全程保护。DSC测试获得半固态温度区间,镁合金AZ91合金的液相线和固相线温度分别为595 ℃和457 ℃。镁合金AZ61的固相线温度和液相线温度分别为525℃、615 ℃,半固态温度区间为525~615℃。镁合金AZ31的固相线温度和液相线温度分别为635℃、566℃,半固态温度区间为566~635℃。

表1 镁合金的化学成分(wt.%)

Table 1 Composition of magnesium alloy (wt.%)

成分含量ALZnMnCaSiMg AZ314.001.250.440.0610.011余量 AZ9110.010.790.30/0.064余量 AZ617.001.020.370.0610.037余量

3 kg合金熔体放置于直径为130 mm、高度为200 mm圆柱钢坩埚中,当合金熔体缓慢冷却到指定温度,一定转速的室温平衡体插入熔体中间,由于平衡体与合金熔体之间的热交换,合金熔体温度降至半固态范围,得到半固态料浆。本研究分为二组对比实验,依次为搅拌速度和搅拌时间。通过对比实验试样的微观组织,比较试样在不同条件下的晶体形状和大小,判断出制备出优质半固态浆料的合理条件。以下以AZ91为例分组实验:

第一组控制合金熔体指定温度为615℃(高于液相线20 ℃),搅拌速度都为1400 r/min,搅拌时间分别为0s、5s、10s、20s、30 s和40 s;

第二组控制合金熔体指定温度为615 ℃,搅拌速度分别为200~1400 r/min变化,时间为40 s。

半固态试样腐蚀之前要先用水或酒精来清洗掉试样表面残留的抛光剂和杂质等,用吹风机吹干后再用4%浓度的硝酸酒精溶液腐蚀样品,腐蚀时间为15 s左右,然后立马用清水冲洗,再用吹风机吹干即可拿去观察金相。通过ZEISS光学显微镜观察了样品的微观组织,然后使用IPP软件分析得到的显微图像。晶粒大小d为:

其中:A—初生相晶粒面积(um2)。

2 结果与讨论

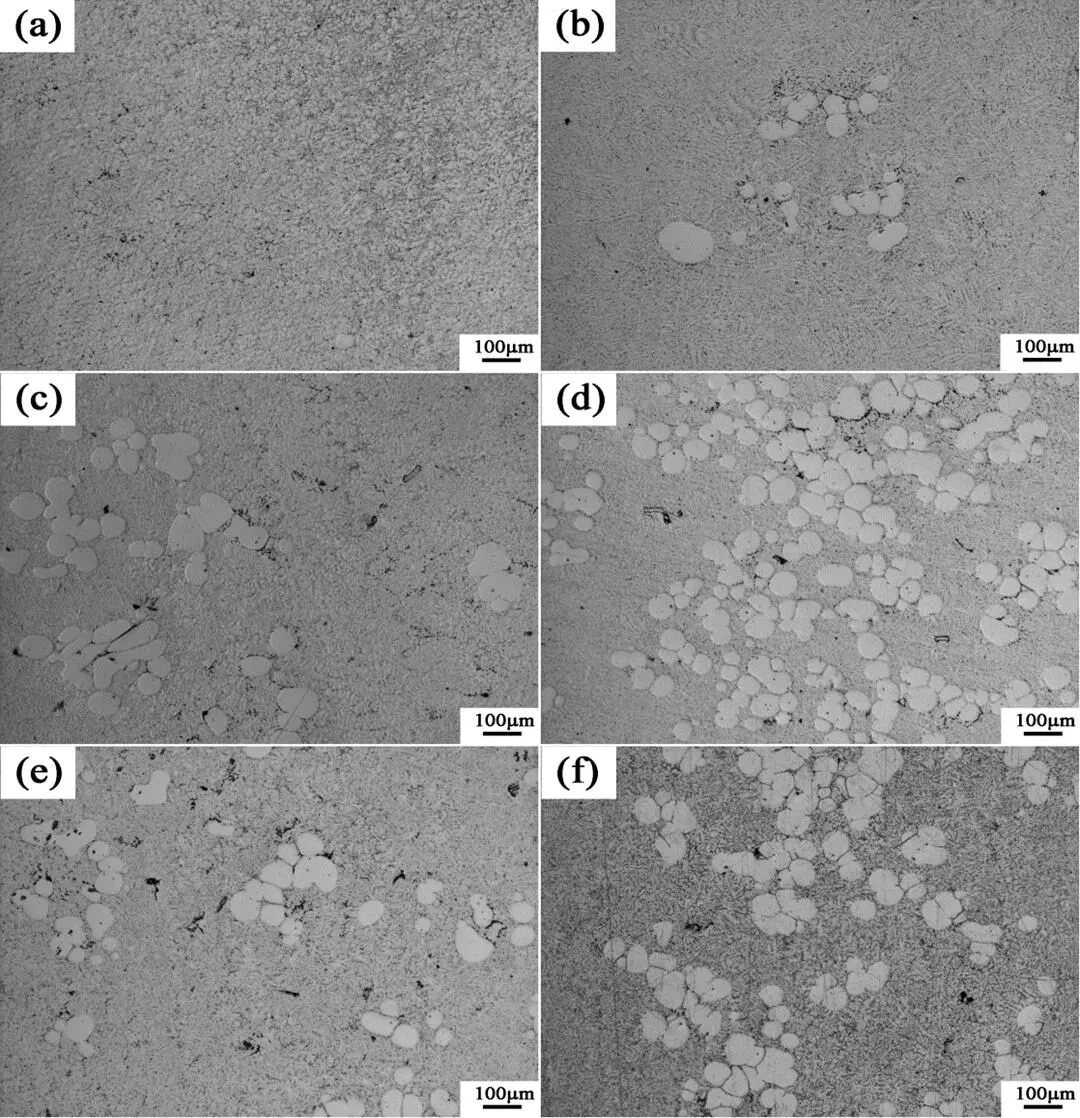

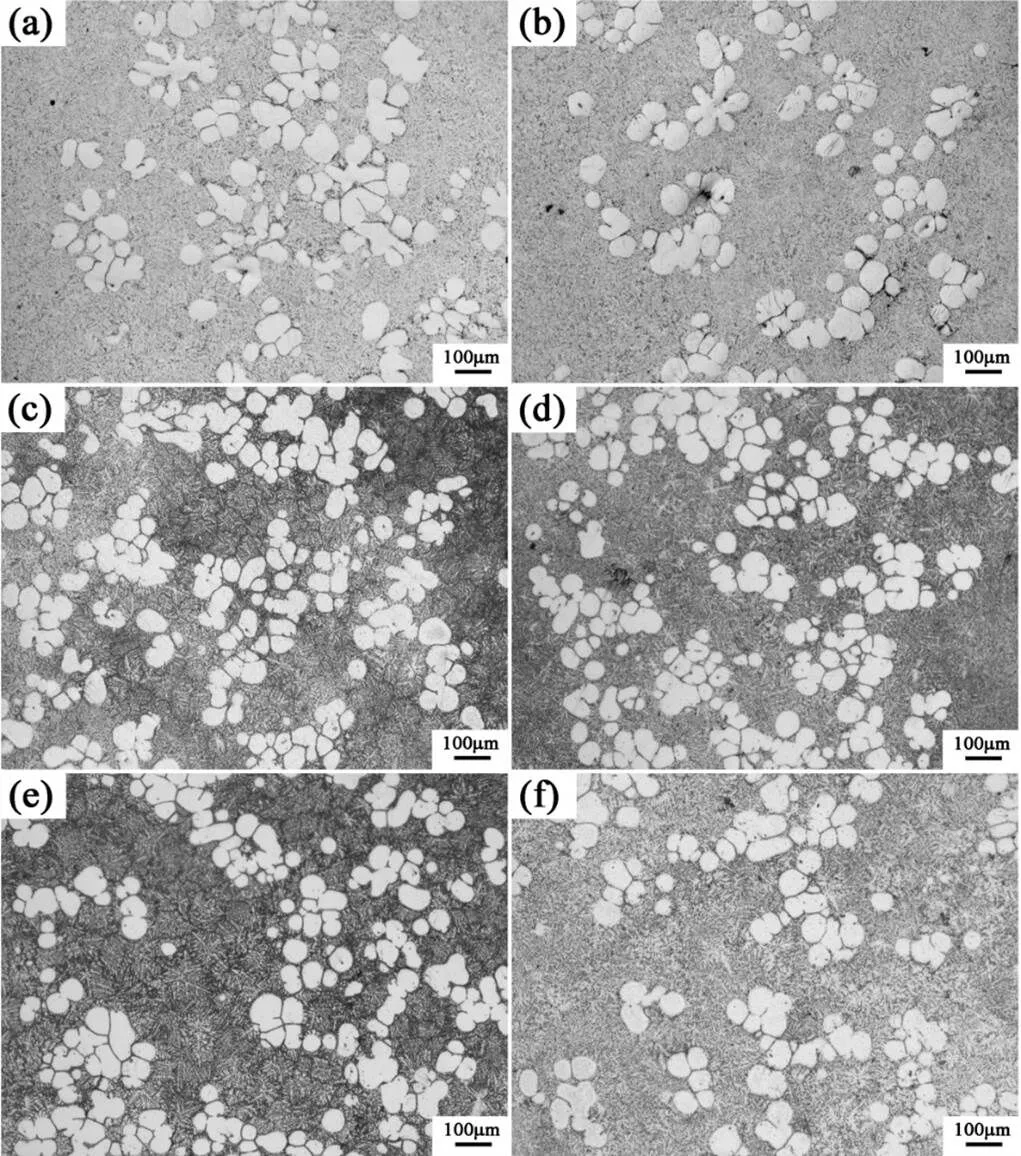

图2是无任何处理自然冷却下AZ31、AZ61和AZ91半固态浆料微观组织。由图(a,b,c)看出,AZ31镁合金初生相粗大且形成完整的枝晶,平均晶粒尺寸为120.76 μm,AZ61镁合金初生相相对较小的枝晶,平均晶粒尺寸为94.25 μm,AZ91镁合金初生平均晶粒尺寸最小为67.69 μm,同时还观察到随着Al溶质含量的增加,二次枝晶臂断裂的倾向增大。根据Liotti E等人研究[15]可知,合金中溶质元素含量越高,不仅会引起枝晶根部的初始曲率,而且会引起更强的局部结构过冷扰动,从而促进枝晶的破碎过程。

图2 无任何处理自然冷却低于液相线2℃时,AZ31、AZ61和AZ91半固态浆料微观组织

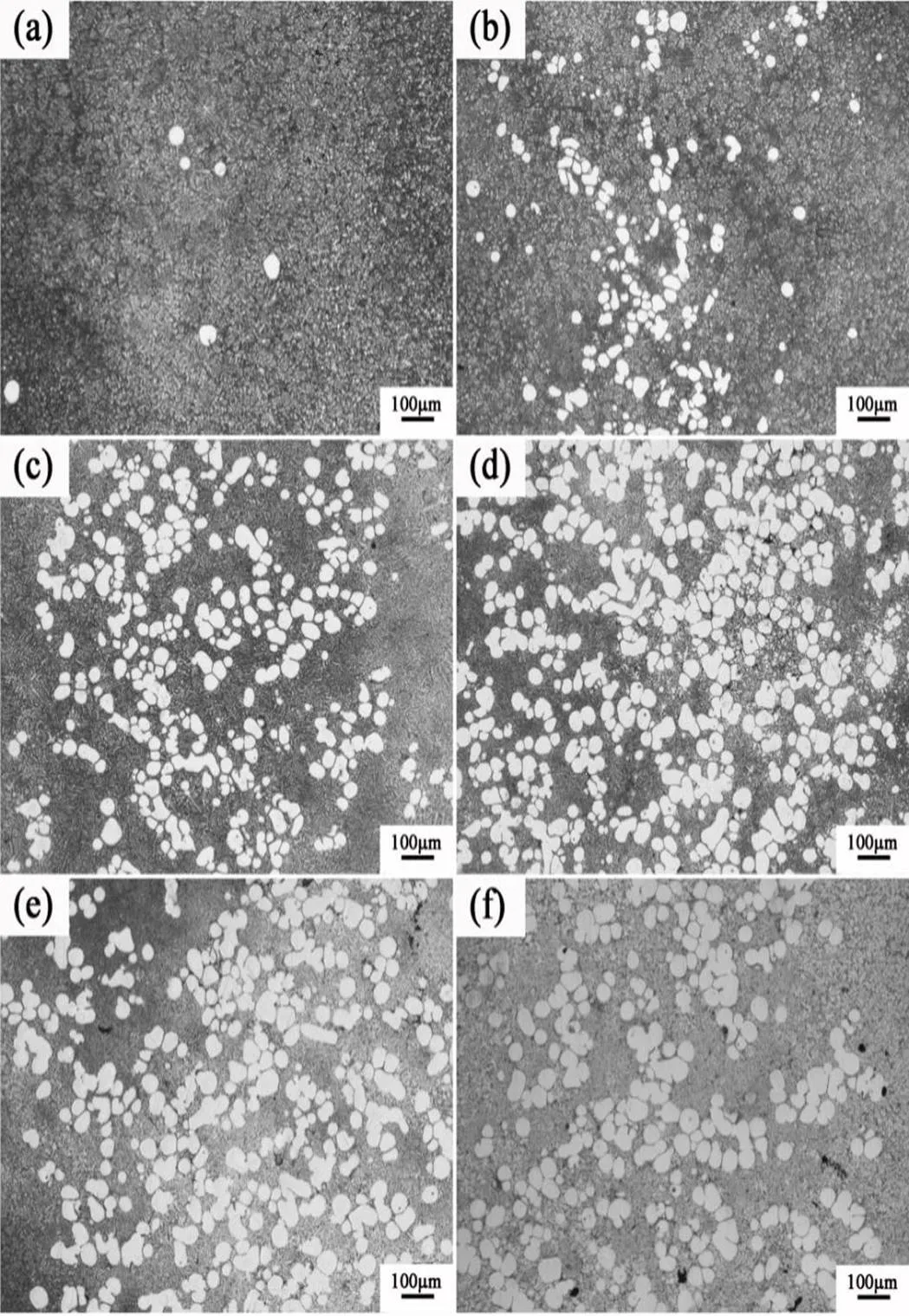

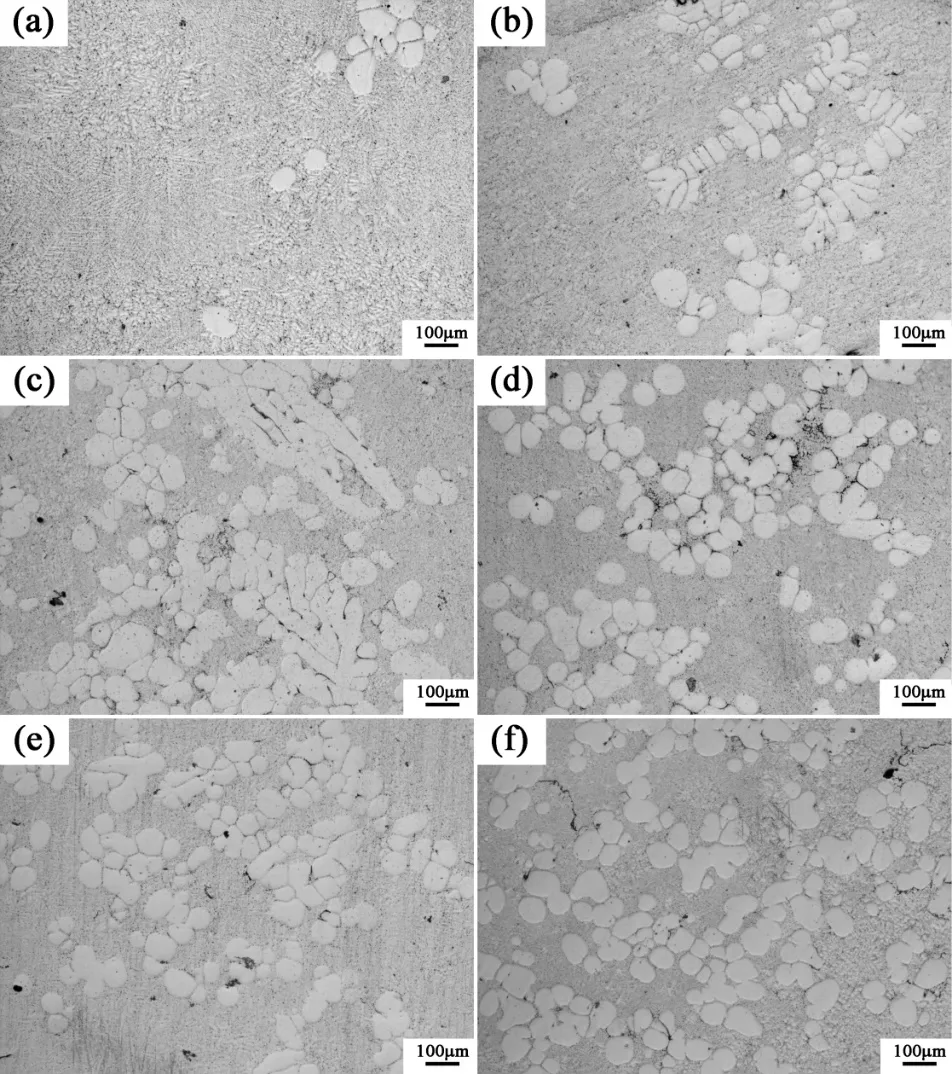

图3-6是在高于液相线20 ℃搅拌速度为1400 rpm不同搅拌时间下AZ31,AZ61和AZ91半固态微观组织及初生相平均晶粒尺寸统计结果。统计结果表明从搅拌时间5~0 s,AZ31晶粒平均尺寸从73.18 μm增加到84.42 μm,AZ61晶粒平均尺寸从41.86 μm增加到66.3 μm,AZ91晶粒平均尺寸从32.07 μm增加到54.58 μm,平均晶粒尺寸增长率分别为15.36%、58.38%和70.19%。对比无任何处理AZ31、AZ61和AZ91半固态浆料初生相晶粒尺寸,可以发现经过内冷搅拌(Internal cooling stirring)40s相应半固态浆料初生相晶粒尺寸分别减少了30.1%、29.65%及19.37%,直接说明内冷搅拌晶粒细化效果顺序为AZ31>AZ61>AZ91。

图3 熔体温度615℃,平衡体转速1400rpm条件下,不同搅拌时间下AZ91合金的半固态微观组织:(a) 2 s, (b) 5 s, (c) 12 s, (d) 20 s, (e) 30 s, (f) 40 s

图4 熔体温度635℃,平衡体转速1400 rpm条件下,不同搅拌时间下AZ61合金的半固态微观组织:(a) 2 s, (b) 5 s, (c) 12 s, (d) 20 s, (e) 30 s, (f) 40 s

图5 熔体温度655℃,平衡体转速1400 rpm条件下,不同搅拌时间下AZ31合金的半固态微观组织:(a) 2 s, (b) 5 s, (c) 12 s, (d) 20 s, (e) 30 s, (f) 40 s

图6 高于液相线20℃搅拌速度为1400 rpm不同搅拌时间下AZ31、AZ61和AZ91半固态初生相平均晶粒尺寸

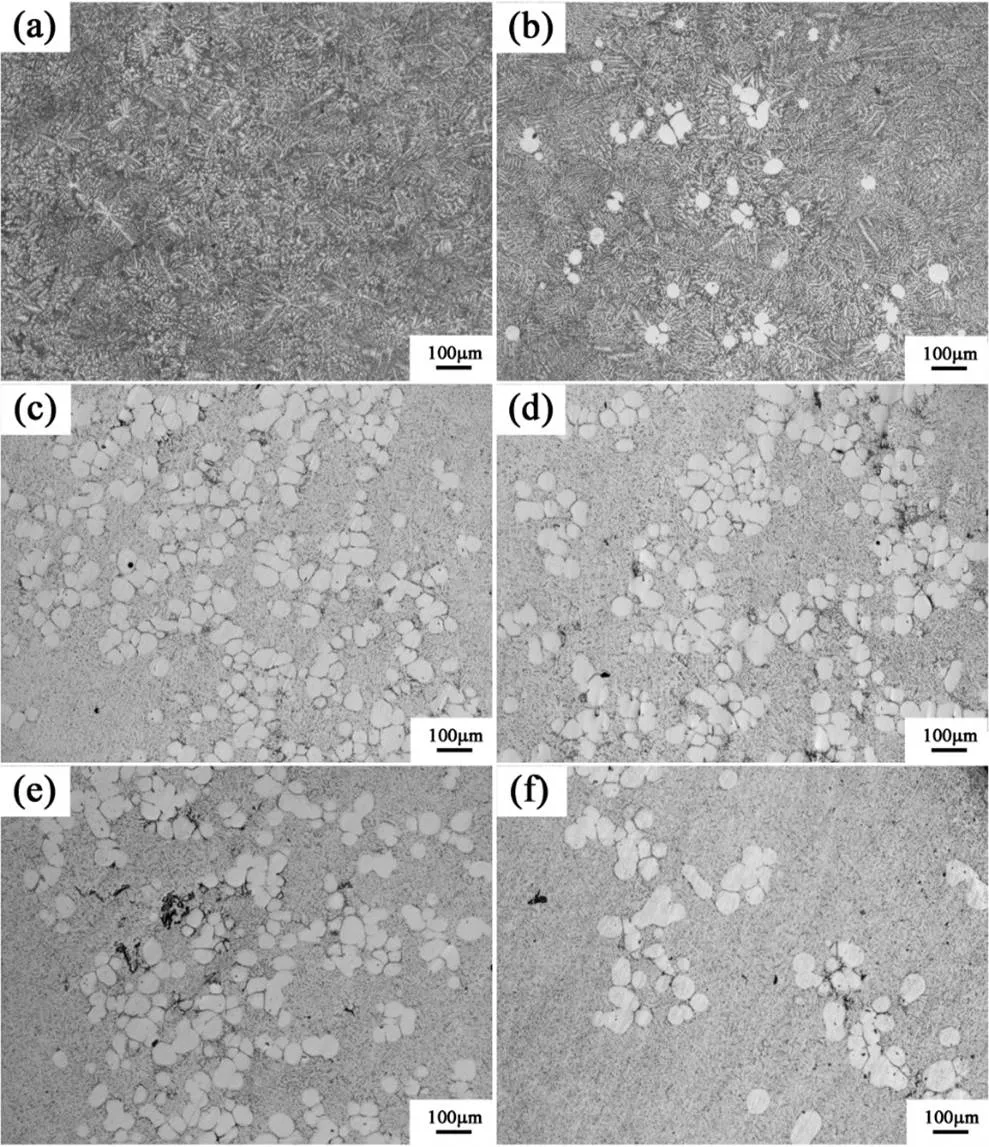

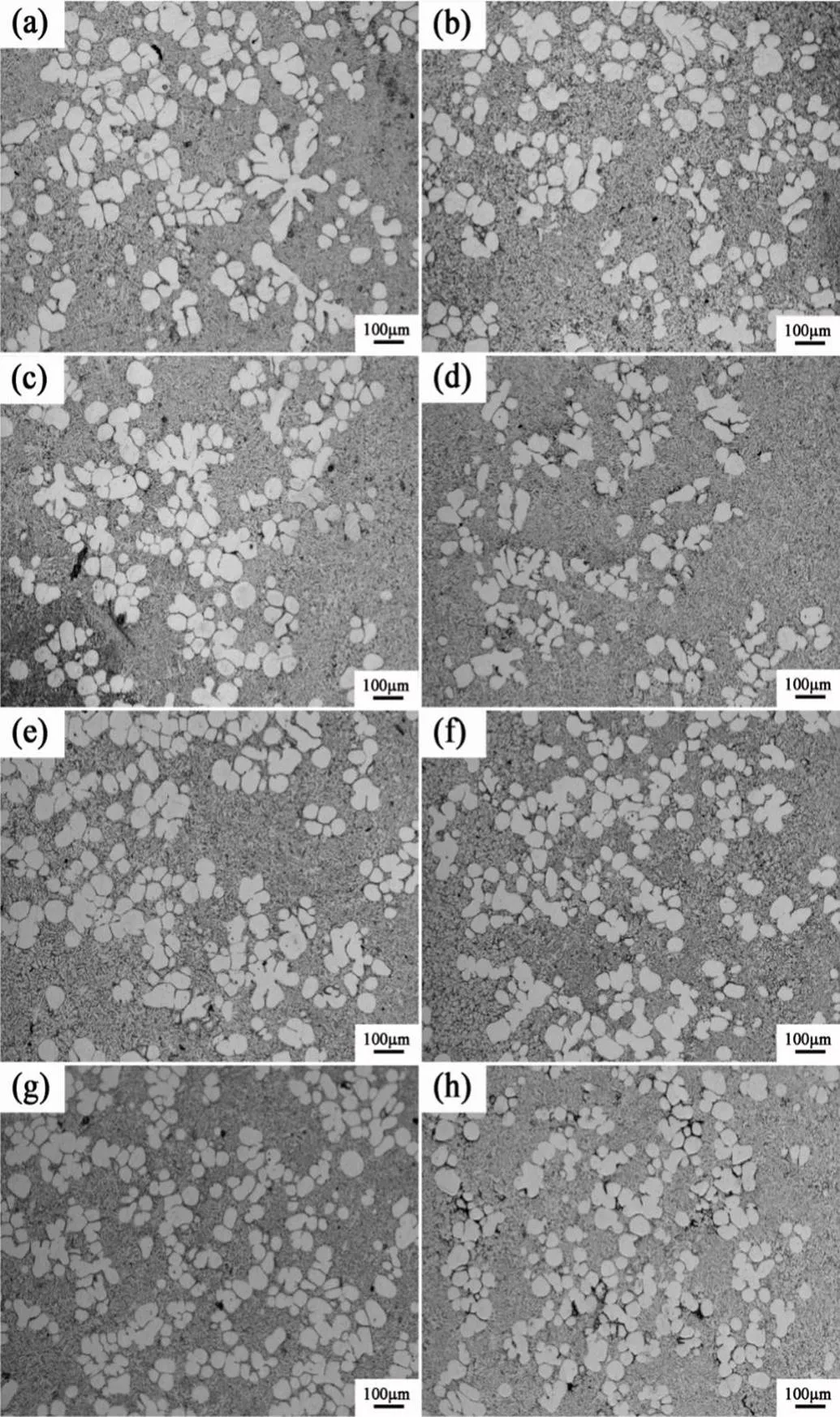

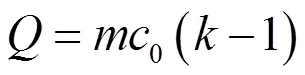

图7-9表示合金熔体温度高于液相线20℃,搅拌时间40 s条件下,搅拌速度对微观组织的影响。搅拌剪切对微观组织的影响表现在冷却速率、搅拌剪切强度及搅拌时间三个方面。由于内冷搅拌过程,搅拌速度越大、热流交换快,从而提高了冷却速率,同时搅拌速度越大使熔体温度到达近似等温状态越快,搅拌混合效果越均匀。由微观组织图可看出,当搅拌速度低于800 rpm时,熔体中出现粗大的枝晶且分布不均匀,随着搅拌速度增大,枝晶减少,初生晶粒变得更加细小、更加接近球晶、分布在熔体中更加均匀。通过初生晶粒大小统计可知,在低于800 rpm时,初生分布不均匀,初生晶粒尺寸出现忽高忽低现象,圆整度偏低;当搅拌速度高于800 rpm时,随着搅拌速度增大,初生晶粒在强剪切作用下晶粒尺寸变小,圆整度变化较小。在本研究中,搅拌速度增大是有利于减小初生相晶粒大小,同时等温Oswald熟化有利晶粒的生长,由于搅拌剪切和Oswald熟化同时存在,但是搅拌剪切比Oswald熟化在初生相聚合分散动力学上更快,因此搅拌剪切比Oswald熟化更容易引起微观结构的变化。初生相聚合分散的机制是由碰撞诱导引起[16],具体表现为三个因素:碰撞接触平均时间、初生相形成接触桥的时间、初生相碰撞能。碰撞接触平均时间和初生相形成接触桥的时间与剪切率成反比,初生相碰撞能与剪切率成正比。在低剪切率下,初生相间接触时间长且初生相间形成的接触桥更长,初生相碰撞能低。因此导致初生相发生团聚。在高剪切率下,碰撞接触平均时间短,初生相具有足够大的碰撞能去破坏团聚颗粒而发生分散。如图10显示平衡体转速分别为600 rpm和1400 rpm搅拌20 s时初生相的分布,由此可知,转速为600 rpm时,初生相出现团聚且有粗大的柱状晶出现,而1400 rpm时,初生相在强剪切作用下迅速分散到熔体中,同时初生相变小。因此在内冷搅拌制备半固态浆料过程,通过提高搅拌速度,可以明显增加冷却速率、增加大量形核,平衡体局部形核产生的晶粒在强剪切作用下高度分散在整个熔体中。

图7 熔体温度615℃,搅拌时间40s条件下,平衡体转速对AZ91合金半固态微观组织的影响(a) 200rpm, (b) 300rpm, (c) 400rpm, (d) 600rpm, (e) 800rpm, (f) 1000rpm, (g)1200 rpm, (h) 1400rpm

图8 熔体温度635℃,搅拌时间40 s条件下,平衡体转速对AZ61合金半固态微观组织的影响 (a) 200 rpm, (b) 400 rpm, (c) 600 rpm, (d) 800 rpm, (e) 1000 rpm, (f)1200 rpm

图9 熔体温度655℃,搅拌时间40 s条件下,平衡体转速对AZ31合金半固态微观组织的影响 (a) 200 rpm, (b) 400 rpm, (c) 600 rpm, (d) 800 rpm, (e) 1200 rpm, (f)1400 rpm

图10 熔体温度615℃,搅拌时间20s条件下,平衡体转速对AZ91合金半固态微观组织分布的影响 (a) 600rpm, (b) 1400 rpm

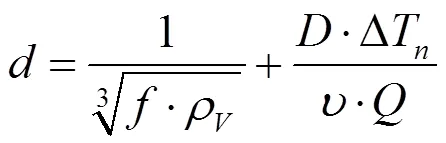

为了定量描述浓质对晶粒尺寸的影响,研究者引入生长限制因子概念,具体表达式为:

其中为液相线的斜率,C为合金的初始成分,为溶质元素的平衡分配系数,值越大,表明溶质越倾向于在晶粒长大之前形成过冷度,产生小晶粒的可能性越大。在实际合金体系中,值依赖于溶质浓度,而溶质浓度反过来又影响晶粒细化效率,为便于比较,Al溶质元素(3.0~11.0wt.%)的值也列于表2中。

表2 二元体系中Mg合金中合金元素Al的Q值C = 1.0 wt.%

Table 2 Q value of alloying element Al in in binary Mg alloy system C = 1.0 wt.%

Elementm(K/Wt.%)kQ=m(k-1) (K) Al-6.870.374.3281

为了量化晶粒尺寸与值的关系,根据Easton和StJohn[17-19]提出了一种新的晶粒细化分析模型(即模型),发现晶粒尺寸可以表示为:

其中斜率与形核粒子的势有关,截距对应最大激活形核数。随着形核粒子的势增大,直线的斜率减小;当诱导产生更多的形核时,截距会减少。已有研究表明,这一新的分析模型能够合理描述在不同凝固速率和凝固条件一系列Mg合金晶粒细化的研究。本文着重研究溶质元素Al对镁合金晶粒尺寸的影响,使用新的晶粒细化评估方法(即模型)评估溶质元素Al晶粒细化效果。

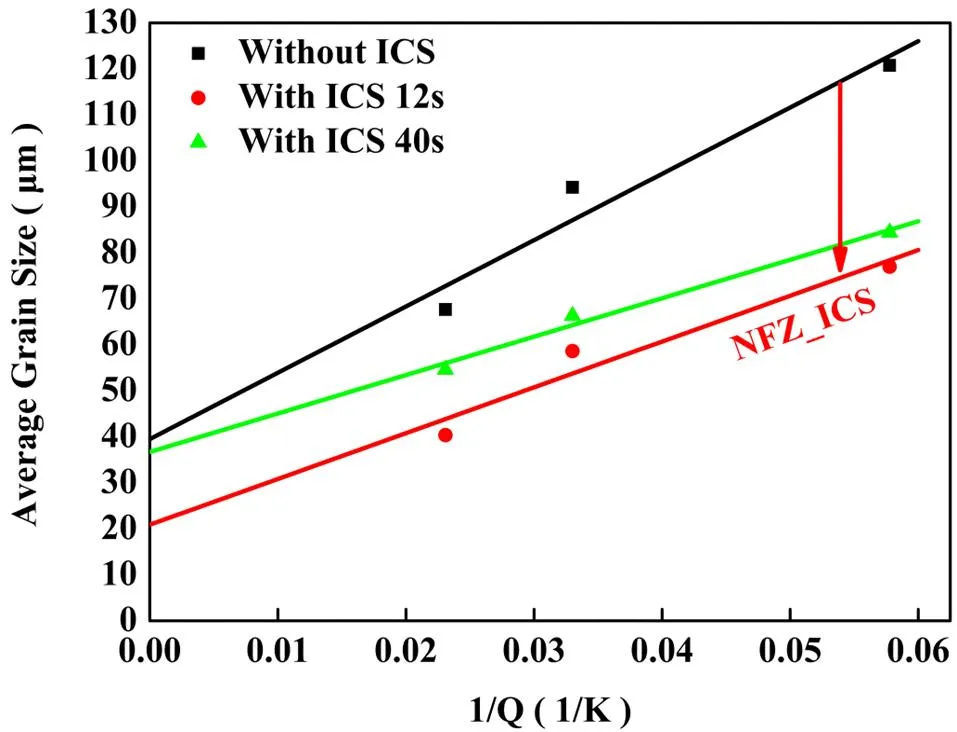

内冷搅拌法(ICS)是一种有效的物理晶粒细化方法,可应用于有色金属和黑色合金的凝固过程。内冷搅拌法通过强化平衡体和铸壁附近的形核来细化镁合金初生相,随着内冷平衡体搅拌进行,熔体内温度场变得均匀且较低,提高了分散晶粒的存活率和自由化。在自然凝固过程,熔体的形核主要是由溶质浓度和均匀形核决定的。内冷搅拌处理过程中,平衡体强化过冷为形核提供额外的激活能,另外一个不同于自然凝固的重要因素是温度梯度。由于搅拌剪切对流作用,一个低温度梯度在凝固初期(约12s)形成,晶粒在平衡体附近大量形核,通过对流移动到熔体中,机械搅拌促进溶质元素在熔体中均匀分布,同时低温度梯度有利于整体新的形核和形核晶粒的存活,最终表现无形核区(Nucleation-Free Zone,NFZ)尺寸明显减小(如图11箭头所示)和截距减小。随着搅拌时间的延长,斜率趋于稳定,截距变大,说明被激活形核数量减小,这是由于搅拌过程促进了热流交换,平衡体温度升高,冷却速率降低,导致被激活的形核数量明显减小。

图11 自然凝固和高于液相线20℃搅拌速度为1400 rpm不同搅拌时间1/Q与晶粒平均尺寸大小关系

表3 图11中截距和斜率

Table 3 The intercept and slope in Figure 11

Solidification conditionsIntercept a (μm)Gradient b (μm K) Without ICSWith ICS 10sWith ICS 40s39.50320.87936.7141442.165995.823835.798

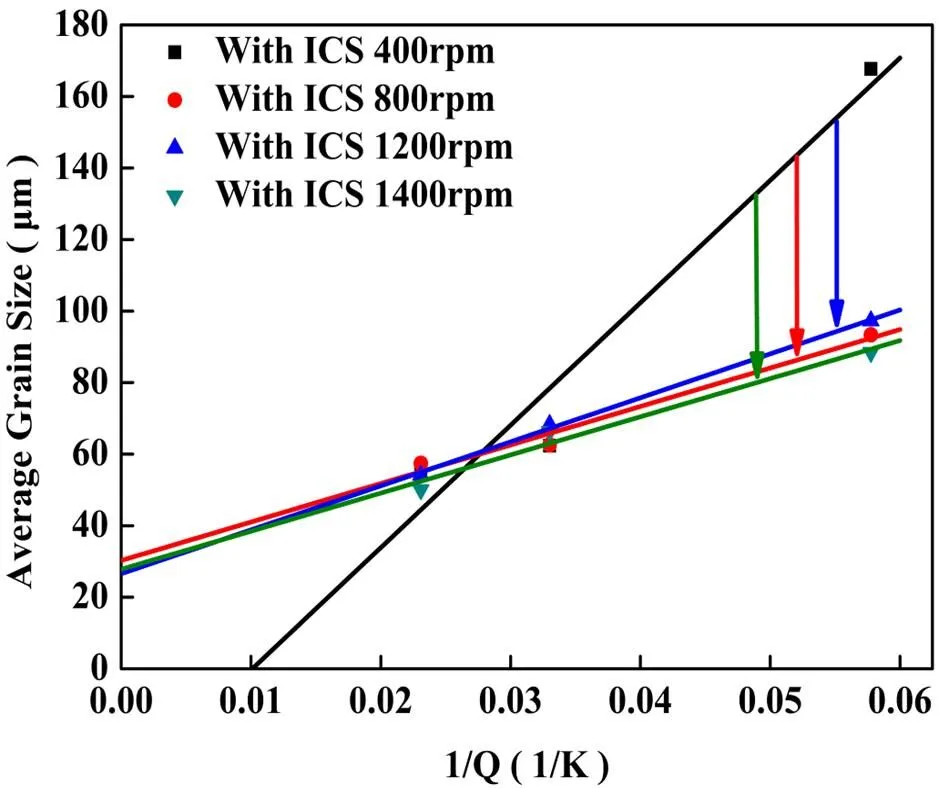

图12表示内冷搅拌40 s不同平衡体转速1/Q与晶粒平均尺寸大小关系图。线性拟合的截距a和斜率b如表4所示。对于内冷搅拌过程斜率b的减小,表明无形核区的大小减小(图中的箭头表示),当内冷搅拌搅拌时间为40 s内冷平衡体旋转速度为400 rpm时,斜率值最大,表明低转速不能促使平衡体局部急冷产生的形核分散熔体中,而是以糊状凝固壳形式存在,阻碍了熔体对流和形核产生晶粒的分散,有效形核明显减少;随着平衡体转速增加,截距和斜率都减小,且平衡体转速越大,截距越小,即可活化的有效形核数量增多,对比平衡体转速800 rpm、1200 rpm和1400 rpm分析可知,当平衡体转速从800 rpm到1400 rpm时,无形核区大小变化较小,截距减小程度也越来越小,表明了要有效地促进内冷搅拌形核过程,转速至少需要800 rpm。

图12 高于液相线20℃搅拌时间40 s不同搅拌速度1/Q与晶粒平均尺寸大小关系

表4 图12中截距和斜率

Table 4 The intercept and slope in Figure 12

Solidification conditionsIntercept a (μm)Gradient b (μm K) With ICS 400rpmWith ICS 800rpmWith ICS 1200rpmWith ICS 1400rpm-34.57930.26326.55117.453422.7781076.5891229.7351066.431

对比AZ31、AZ61和AZ91三种镁合金,由于AZ91镁合金Al元素溶质浓度最高,在无外场作用下,平均晶粒尺寸最小。而在内冷搅拌作用下,随着外场能量不断地输入,溶质元素对过冷度的影响会变弱,而外场能量对过冷度占主导作用,由于AZ31镁合金Al元素溶质浓度最低,在外场作用下镁合金AZ31最为敏感,晶粒细化效果最为明显。当内冷搅拌速度超过800 rpm时,内冷平衡体强化形核已经很明显,要进一步强化形核十分微弱,同时平衡体温度与熔体温度相差较小时,熔体近似等温搅拌过程,即搅拌条件相同,此时晶粒的生长由溶质元素浓度决定。

3 结论

a)通过三种镁合金半固态浆料实验发现,相比于传统铸造,内冷搅拌法制备半固态浆料具有浆料内部快速冷却和机械搅拌分散混合作用,能够明显细化初生相,促进晶粒非枝晶转变。

b)内冷搅拌时间对半固态微观组织的影响,主要表现在有效形核的激活和形核有效区域。通过三种镁合金半固态浆料实验发现,当合金熔体与平衡体质量比为3:1,合金熔体温度高于液相线20℃、内冷搅拌12 s时,浆料内部温度场趋于均匀;内冷搅拌40s时,大量有效形核被激活,同时浆料微观组织均匀性更好。

c)在实验条件下,内冷平衡体旋转速度主要影响熔体流动,进一步影响分散混合效果。对于低固相分数浆料,当内冷平衡体旋转速度低于800rpm时,形核晶粒主要集中于平衡体表面,形成模糊凝固层阻碍内冷平衡体和熔体热量交换和晶粒自由化;当内冷平衡体旋转速度大于或等于800rpm时,有效形核的激活和形核有效区域都增大。

[1] StJohn D H, Easton M A, Qian M, et al. Grain Refinement of Magnesium Alloys: A Review of Recent Research, Theoretical Developments, and Their Application[J].Metall Mater Trans A,2013,44:2935-2949.

[2] Spencer D B, Mehrabian R, Flemings M C. Rheological behavior of Sn-15 pct Pb in the crystallization range [J]. Metallurgical and Materials Transactions B, 1972, 3: 1925-1932.

[3] 尹健,卢春辉,谢世坤,等. 等温热处理对Mg-Gd-Zn-Zr合金半固态组织的影响[J]. 金属热处理, 2020,45(2):175-181.

[4] 易荣喜,谢世坤,潘晓亮,等. Al-5Mg合金半固态工艺研究[J]. 热加工工艺(金属铸锻焊技术), 2014,43(7):71-73.

[5] Jiang J , Wang Y . Microstructure and mechanical properties of the rheoformed cylindrical part of 7075 aluminum matrix composite reinforced with nano-sized SiC particles[J]. Materials & Design, 2015, 79:32-41.

[6] Zhao Z D, Mao W M.Preparation of semi-solid AlSi7Mg alloy slurry[J]. Acta Metallurgica Sinica, 2008, 29(2): 642-645.

[7] Alvani S M J, Aashuri H, Kokabi A, et al. Semisolid joining of aluminum A356 alloy by partial remelting and mechanical stirring[J].Transactions of Nonferrous Metals Society of China,2010,20(9):1792-1798.

[8] Liu Z,Mao W M,Liu X M. Characterization on morphology evolution of primary phase in semisolid A356 under slightly electromagnetic stirring[J]. Transactions of Nonferrous Metals Society of China,2010, 20(S3):805-810.

[9] Jiang J F, Wang Y. Microstructure and mechanical properties of the semisolid slurries and rheoformed component of nano-sized SiC/7075 aluminum matrix composite prepared by ultrasonic-assisted semisolid stirring[J]. Materials Science and Engineering A,2015,639:350-358.

[10] Guo H M, Yang X J, Hu B.Rheocasting of A356 alloy by low superheat pouring with a shearing field[J].Acta Metallurgica Sinica,2006,19(5):328-334.

[11] Easton M A, Kaufmann H,Fragner W.The effect of chemical grain refinement and low superheat pouring on the structure of NRC castings of aluminium alloy Al-7Si-0.4Mg[J] Materials Science and Engineering A, 2006,420(1-2):135-143.

[12] Yurlo J. Idra Prinee rheocasting and squeeze casting technology[J]. Die Casting Engineer, 2002, 46(4): 20-23.

[13] Payandeh M , Jarfors A E W , Wessen M . Effect of Superheat on Melting Rate of EEM of Al Alloys during Stirring Using the RheoMetal Process[J]. Solid State Phenomena, 2013, 192-193:392-397.

[14] Wannasin J , Canyook R , Burapa R , et al. Evaluation of solid fraction in a rheocast aluminum die casting alloy by a rapid quenching method[J]. Scripta Materialia, 2008, 59(10):1091-1094.

[15] Liotti E, Lui A, Vincent R, et al. A synchrotron X-ray radiography study of dendrite fragmentation induced by a pulsed electromagnetic field in an Al–15Cu alloy[J]. Acta Materialia, 2014: 228-239.

[16] Perez M, Barbe J C, Neda Z, et al. Computer simulation of the microstructure and rheology of semi-solid alloys under shear[J]. Acta Materialia, 2000, 48(14): 3773-3782.

[17] Easton M , Stjohn D . An analysis of the relationship between grain size, solute content, and the potency and number density of nucleant particles[J]. Metallurgical and Materials Transactions A, 2005, 36(7):1911-1920.

[18] Stjohn D H, Qian M, Easton M, et al. Grain Refinement of Magnesium Alloys[J]. Metallurgical and Materials Transactions A-physical Metallurgy and Materials Science, 2005, 36(7): 1669-1679.

[19] Easton M A , Stjohn D H . Improved prediction of the grain size of aluminum alloys that includes the effect of cooling rate[J]. Materials Science & Engineering A Structural Materials Properties Microstructure & Processing, 2008, 486(1-2):8-13.

RESEARCH ON GRAIN REFINEMENT OF PRIMARY PHASE OF SEMI-SOLID SLURRY OF AZ SERIES MAGNESIUM ALLOY USING INTERNAL COOLING STIRRING(ICS) METHOD

YU An-shan1,2,*XIE Shi-kun1,2, YIN Jian1,2, YI Rong-xi1,2, ZHENG Xiao-qiu1,2,*YANG Xiang-jie3

(1.School of Mechanical and Electrical Engineering, Jinggangshan University, Ji’an, Jiangxi 343009, China; 2. Key Laboratory of Light Alloy Materials in Ji'an City, Ji’an, Jiangxi 343009, China;3. School of Mechanical and Electrical Engineering, Nanchang University, Nanchang, Jiangxi 330031, China)

It is a keytechnology to improve the strength and room temperature toughness of magnesium for expanding the application of magnesium and its alloys, and it is also an important technological way for semi-solid treatment to improve microstructure and product quality during solidification of magnesium alloy. Therefore, a new rheocasting process, internal rapid cooling stirring process was used to obtain a fully grain-refined spherical semisolid slurry. Rapid quenching was used to study the microstructure evolution during internal rapid cooling stirring process. By the metallographic microstructure observation, it was found that when the mass ratio of melt to balance body was 3:1, the temperature of the balance body was at room temperature, and the melt temperature was higher than liquidus around 20oC, whose temperature was at room temperature whose temperature was above liquidus around 20oC, with the increase of the rotating speed of the balance body, the temperature gradient of the melt decreased, the whole solidification microstructure gradually changed from coarse dendrite to fine near spherulite. With the extension of the stirring time of the rotating balance body, the dispersion of the slurry structure became homogeneous, and the subsequent grain growth resulted in grain agglomeration. the results showed that the increase of Al element content could refine the nature solidified primary phase α-Mg; however, for the internal cooling stirring condition on the semi-solid treatment of AZ magnesium alloy, which was found that although the Al element content refined the primary phase α-Mg to a certain extent, the Al element content increased to a lesser degree with the introduction of the internal cooling stirring condition , and the internal cooling stirring condition was the main factor to refine the primary phase α-Mg.

semi-solid; magnesium alloy; internal cooling stirring; microstructure

TG146.2

A

10.3969/j.issn.1674-8085.2021.01.012

1674-8085(2021)01-0067-09

2020-08-31;

2020-11-19

国家自然科学基金项目(51661023);江西省自然科学基金课题(20181BAB206028); 江西省教育厅科技计划项目(GJJ160732,GJJ190556)

吁安山(1988-),男,江西抚州人,讲师,博士,主要从事半固态成型及控制工艺研究(E-mail: 906608889@qq.com);

*谢世坤(1973-),男,江西吉安人,教授,博士,硕士生导师,主要从事轻合金材料成型工艺控制研究(E-mail:xskun@163.com);

尹 健(1980-),男,江西吉安人,副教授,博士,主要从事高性能镁合金开发(E-mail: yinjiandonic@ yahoo.com);

易荣喜(1976-),男,江西吉安人,副教授,硕士,主要从事轻合金半固态成型及控制研究(E-mail: yirongxi@sina.com);

郑小秋(1979-),男,湖北随州人,讲师,硕士,主要从事轻合金半固态成型及控制研究(E-mail: zxqcd@126.com);

*杨湘杰(1960-),男,湖南浏阳人,教授,博士,主要从事轻合金半固态成型及控制研究(E-mail: yangxj@nuc.edu.cn);