基于ANSYS Workbench的变膛压作用下弹丸发射强度分析

2021-03-05崔瀚,李磊

崔 瀚,李 磊

(1.沈阳工学院,辽宁 抚顺 113122;2.四川华川工业有限公司,四川 成都 610106)

弹丸在内弹道发射过程中要承受各种力的作用,由于力对弹丸的作用会使其各部分零部件发生变形,如果零部件的强度不能满足要求,弹丸就会在膛内解体,发生不可预料的安全事故,因此,在设计弹丸过程中必须严格校核弹丸的发射强度。

由于弹丸结构不规则且受力复杂,采用解析法很难精确计算出发射强度,一般都要使用简化假设才能做应力应变计算[1],由于简化后的模型计算精度有限,所以,在进行弹丸强度分析时多采用有限元分析方法。根据弹丸发射安全性理论,一般以膛压最大时刻考核弹丸的强度,如刘超[2]和高科[3]采用了最大膛压进行弹丸发射强度考核,刘永刚[4]则采用显示动力学分析的方法加载内弹道膛压曲线分析弹丸的发射强度,叶辛[5]应用ANSYS Workbench的瞬态动力学模块在考虑转速的情况下计算了最大膛压时刻弹丸的发射强度。从目前弹丸发射强度的研究现状来看,其研究方法和考虑的因素各不相同,针对这种现象,本文提出一种在变膛压作用下同时考虑弹丸内弹道发射过程中所受阻力的发射强度分析方法,以某底凹弹的发射强度分析为例分析该方法的应用。

1 膛压P(t)曲线的函数拟合估计

ANSYS Workbench瞬态动力学分析是时域分析[6],能够分析结构在连续变载荷下的力学响应,然而弹丸在发射过程中受到的膛压载荷无论是采用弹道计算软件计算得到,还是试验测得,得到的均是膛压的离散值,根据瞬态动力学时域分析的特点,需要将这些离散的点拟合成膛压随时间的变化函数即P(t)函数,这样就可以在瞬态动力学模块中添加压力载荷时将拟合的P(t)函数自定义加载,实现弹丸在变膛压下的动态作用。

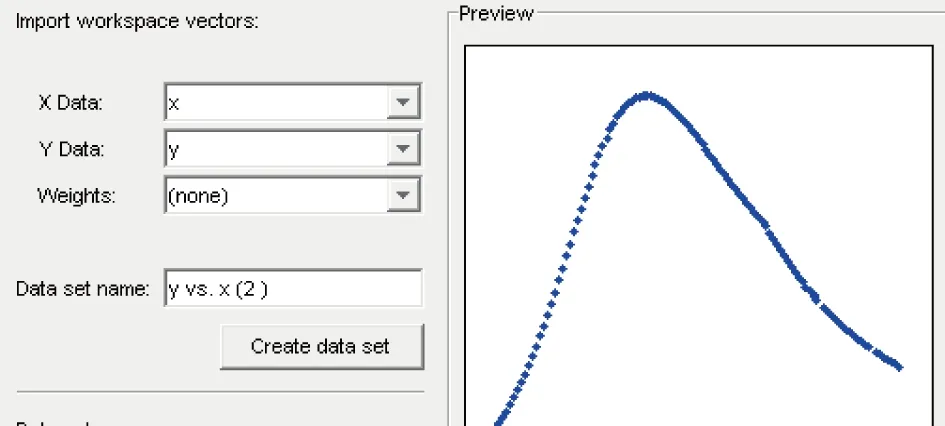

将离散点拟合成函数或者有理公式常用的工具有1stOpt、OriginLab以及Matlab软件[7-10],本文在进行膛压的P(t)函数拟合时选用了Matlab软件。拟合时首先将离散数据作为向量输入Matlab当中,输入时将x设为时间向量,y设为膛压向量;其次,输入cftool命令打开拟合工具箱读入输入向量,如图1所示;第三,选择适当的函数进行函数拟合,本文选择Gaussian(高斯)函数拟合膛压曲线,在cftool中Gaussian函数共提供了8种形式,即1项式到8项式,在进行拟合时发现选择了4项及以上的Gaussian函数拟合出的函数曲线和离散点的复测关系数在0.9998~0.9999之间,说明曲线拟合度较高;最后,选择Gaussian函数四项式作为P(t)函数的表达式,拟合曲线和离散点的对比如图2所示,函数表达式见式(1)。

图1 输入Matlab的cftool工具箱的离散膛压数据

图2 拟合曲线(红色)与离散点(蓝色)对比图

(1)

式中,y为膛压(MPa);x为时间(ms)。

2 弹丸发射强度分析

某型底凹弹分为弹体、炸药、引信以及弹带4个部分,其中,弹体材料为58SiMn,炸药为B炸药,弹带材料为铜,引信采用铝合金材料的假引信替代。由于弹体、炸药以及弹带的材料在ANSYS Workbench自带的材料库中不存在,所以,首先需要在瞬态动力学的材料模块中添加这三种材料模型,同时添加自带的铝合金材料,各零部件材料参数如表1所示。添加材料后将弹丸模型导入ANSYS Workbench中,模型导入成功后给各个零部件添加材料属性并划分网格,划分网格后的底凹弹模型如图3所示。

表1 底凹弹材料模型参数

图3 划分网格后的弹丸

弹丸的网格划分后添加约束和载荷,由于没有建立炮膛,所以无须添加约束。对于载荷需要添加变膛压载荷,首先选中弹带后面的所有外表面、底凹内面、弹底面和弹带后斜面并添加Pressure(压力)载荷,然后在Pressure的压力添加处选择Function编辑公式(1),编辑完成后所加载的变膛压曲线如图4所示。下一步是考虑阻力的作用,添加阻力时从火药气体做功的角度出发,有

(2)

式中,S为弹丸最大横截面积;P为膛压;φ为次要功计算系数;v为弹丸速度;t为弹丸运动时间。

因为

(3)

式中,K为与武器有关的参数,这里取1.06;ω为发射药装药量,其值为4.53 kg;q为弹丸质量,其值为21.92 kg。

将式(3)代入式(2)并将上述数据代入可得

(4)

根据次要功计算系数的意义和式(4)可知,火药气体用于完成主要功即弹丸直线运动所做功的力应该为0.885 74 SP,而其余部分的力则用于做弹丸运动过程中的其他功,即0.114 26 SP的火药气体压力用于做无用功,计算时忽略弹丸旋转。考虑弹丸运动过程中主要受摩擦力的作用,将0.114 26 SP的力加载到弹带与炮膛接触的外表面,方向与弹丸的运动方向相反,如图5所示,阻力曲线如图6所示。

图4 变膛压载荷-时间曲线

图5 弹丸阻力的加载

图6 弹丸阻力-时间曲线

约束和载荷加载后进行分析参数设置,将计算结束时间设置为9.7×10-3s(与弹丸膛内运动时间相同),最小时间步长为10-4s,最大时间步长为4×10-4s。经过计算可得最大等效应力曲线如图7所示,由图7可以看出,在变膛压作用下弹丸所承受的最大等效应力出现在膛压最大时刻,其值为494.97 MPa,小于58SiMn的强度极限,但是图7显示变膛压作用下最大等效应力的变化与膛压的变化趋势并不完全一致,在弹丸运动的起始阶段出现了短暂的波动,即出现了前一时刻的最大等效应力大于了后一时刻,经过提取计算结果,出现波动的最大等效应力点为炸药底部的中心点,如图8所示,经分析是因为在发射过程中炸药的加速度整体并不相同,而是沿轴向变化的,并且装药的顶端与引信有一定的距离,在某一时刻引信由于惯性力与炸药接触,造成炸药底端应力突变,而在下一时刻由于炸药所受加速度的增加,使炸药的轴向变形量增加,与引信的接触解除,瞬间炸药底断面的应力减小,所以,出现了短暂的应力波动。图9为等效弹性应变随时间的变化曲线,从图9中可以看出,最大等效弹性应变出现在最大膛压时刻,其值为4.208 1×10-3mm/mm,其值非常小,说明弹丸发射过程中的变形可以满足强度要求,但是在全内弹道发射过程中应变的波动较大,且在炮口处波动幅值和频率都很高,经过提取计算结果,所有距炮口最大弹性应变的波动点均出现在引信与弹体链接的螺纹中部,如图10所示,经分析在这几个波动点时刻,引信头部和螺纹处的加速度差均为极值,它们的值在这些时刻不是最大就是最小,造成了螺纹与弹体链接处所受惯性力发生突变,进而导致弹性应变的波动。从这两处分析可以看出,采用最大膛压时刻分析弹丸的发射强度是合理的,但是却无法呈现变膛压作用下弹丸发射过程所产生的应力和应变的变化趋势,尤其是对于一些强度要求较高的零件,在内弹道发射过程存在的波动更能够体现对这些零部件的全面考核,因此本文所提出的发射强度分析方法对考核弹丸的发射强度具有一定的意义。

图7 弹丸最大等效应力-时间曲线

图8 最大等效应力出现波动点

图9 等效弹性应变随时间的变化曲线

图10 距炮口最大弹性应变波动点

3 结束语

本文提出了一种基于ANSYS Workbench的变膛压作用下的弹丸发射强度分析方法,该方法能够全面地考核弹丸在内弹道发射过程中承受变膛压作用时应力和应变变化的波动情况,相对于传统的弹丸强度分析方法,能够更加清晰地表现出弹丸在内弹道过程中受力和变形的状态和趋势,具有重要的工程应用价值。