新型磁流变减摆器节流孔流场分析

2021-03-05祝世兴付一博

祝世兴,付一博

(中国民航大学 航空工程学院, 天津 300300)

0 引 言

飞机前轮摆振会导致起落架疲劳断裂,是影响飞机安全的重要因素之一。减摆器可有效抑制飞机摆振现象的发生,但现役的油液式减摆器输出阻尼大小不可调控,为追求飞机高性能,需要研制新型减摆器。

磁流变减摆器作为代替油液式减摆器的解决方案,以非牛顿流体磁流变液作为介质材料,受不同磁场调节时其输出阻尼具有范围广、连续可控性强等特点。国外,A.Groisman等对聚合物的黏性湍流产生机理及主要特征进行了分析,其研究有助于提升对非牛顿流体流动领域的发展;T.M.Gurubasavaraju等根据半主动悬架系统使用CFD软件,对双管磁流变阻尼器的阻尼力与流体流动间隙之间的关系进行了研究,结果表明阻尼力与流动间隙成反比。国内,邱翔等基于J-S流体采用双摄动法分析了黏弹性参数和雷诺数等参数对压力及剪切力的影响;祝世兴等设计了一种双线圈磁流变减摆器,并对其磁路进行了仿真分析。流场分析方面,杜新新通过对磁流变缓冲器的速度和压力分布探究了磁流变缓冲器输出阻尼与进口流速的影响;吴俊岐等利用UDF技术,研究磁流变阻尼器流动过程中活塞速度及磁流变液黏性对于输出阻尼的影响。但目前对磁流变减摆器数值模拟多停留于磁路及结构方面的分析,磁流变液在磁流变减摆器中的流动状态研究甚少,特别是磁流变减摆器节流孔孔径尺寸影响尚待发掘。

本文通过对某新型磁流变减摆器节流孔孔径的流场分析,研究节流孔孔径对于减摆器输出阻尼的影响;使用ANSYS Fluent对其不同孔径状态下减摆器的三维流动特性进行数值仿真,初步研究磁流变液流动状态及黏度分布对其阻尼产生机理及减摆器性能的影响,并与实验结果进行对比验证。

1 计算模型

1.1 物理模型

为了测试及验证某型磁流变减摆器性能,选定某型磁流变减摆器作为研究对象。磁流变液通过节流孔进行受限流动而产生阻尼效果。在磁流变减摆器实际工作环境下,磁流变液经过磁场时会随磁场分布强度不同而产生变黏度等应激变化。由于磁场分布强度难以监控,这使得对于磁流变减摆器内部的流场模拟尤为困难。但当磁流变液流经节流孔附近时,节流孔处无磁场作用,所以流动状态相对稳定。无磁场作用使得磁流变液黏度处于一个稳定范围,因此对于节流孔附近的磁流变液流动状态进行分析时,可将一定范围内磁流变液黏度视为固定值,据此研究磁流变液流动状态。通过对此条件下磁流变液流动状态的分析,可探究磁流变减摆器阻尼产生机理,为优化磁流变减摆器设计提供理论依据。

取某型磁流变减摆器所对应输出力约为288 N时,取进口压强为300 000 Pa。所选取磁流变液材料参数为:密度2.28~2.48 g/cm,黏度0.042±0.020 Pa/s(104 ℉/40 ℃)。

由于受磁流变液本身特性影响,为控制模拟的准确性,且综合考虑磁流变减摆器阻尼产生机理,选取节流孔附近区域为研究对象,忽略磁场变化对磁流变液流动的影响,即磁场强度变化ΔH

=0。磁流变减摆器计算模型简图如图1所示,L

为节流孔孔长,φ

为节流孔直径,壁面节流孔数量n

=4,节流孔按圆周分布且均匀分布于壁面上。考虑到实际结构,计算模型前后进出口距来流方向节流孔距离为6 mm。

图1 磁流变减摆器计算模型简图

由于磁流变减摆器工作环境及外界激励存在非周期性影响,其流动产生的沿程阻力及局部损失在某一范围内波动。因此将流动所产生损失近似成与压力相关的单调函数,选择通过控制孔径来调控流量变化。采用近似指数式增长对液体流通量进行分级调控,综合考虑加工精度,故选取0.2,0.5,1.0,1.2 mm孔径进行分析研究。通过对不同直径相同孔长的流场分析,探究节流孔孔径对于磁流变减摆器的影响,其简化模型如图2所示。

图2 简化节流孔物理模型与计算模型

简化模型网格划分软件使用ANSYS ICEM,进行非结构化网格生成,如图3所示。由于在流场边界附近网格质量较差,被切割的矩形或立方体所产生的形状可能极其不规则,产生的网格质量难以保证。因此对节流孔及其附近网格进行加密,加密后各模型中最差网格质量的网格数为614 961,其中网格最低质量的计算高度与其每一条边的长度比为0.3,占比为0.001%,0.3以下无低质量网格。经网格无关性验证,所得模拟结果基本一致。

图3 网格质量分布图

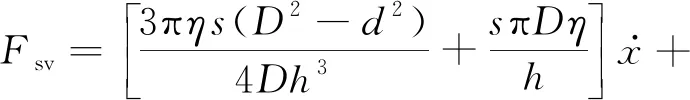

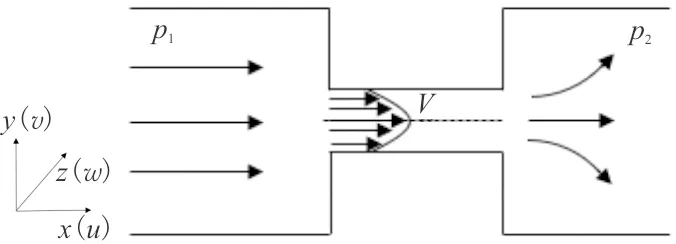

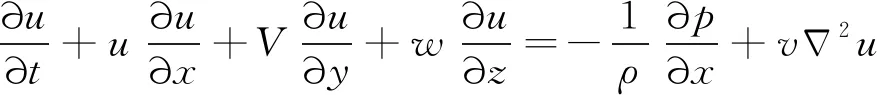

1.2 理论计算基础及流场模型

根据工作原理不同,磁流变减摆器分为剪切式、阀式、剪切阀式、挤压流动式。结合本文所涉及磁流变减摆器结构,计算磁流变液流动所产生的阻尼力,采用剪切-阀式(如图4所示)输出阻尼力计算公式,其输出阻尼力F

如式(1)所示。

(1)

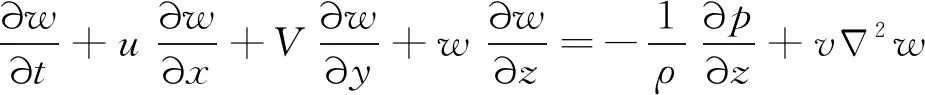

针对于节流孔部分,磁流变液流动模式采用连续性假设,基于N-S方程及连续方程对控制体进行分析。

图4 磁流变减摆器流场计算模型简图

在进口及出口处得到如式(2)~式(4)所示的方程为

(2)

(3)

(4)

由于三个迁移项为0,故:

(5)

假设管道内减摆器自身工作时,压力变化在x

方向处于规律性脉冲状态,忽略y

、z

方向影响,故可将振动形式表达为

(6)

式中:p

为压强;ρ

为磁流变液密度;C

为振动幅度;w

为振动频率。则根据N-S方程,圆管内横向流速u

可表达为

(7)

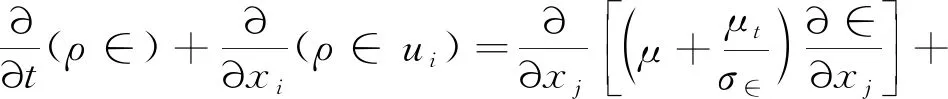

由于磁流变减摆器随飞机机轮摆振进行周期性的往复运动,其运动周期在减摆器正常工作状态下呈周期性递减状态,递减周期受地面环境、机轮轮胎状态、飞机着陆速度及着陆质量等因素复合作用影响。因此对其整体运动状态分析,可能由于耦合因素影响带来的不确定性引起较大的误差。但对其递减运动内的某一周期状态下,作动筒往返一次的运动状态可视为在某一恒定周期作用力下的运动,对其进行分析结果较为可信。对磁流变减摆器单次周期运动进行分析,此时可将磁流变减摆器内部单次往复运动视为对称流动,其筒内液体受外界力影响呈单向流动,故各项异性流动基本可忽略,因此本文采用k

-ε

模型进行分析。k

-ε

模型是根据半经验公式总结而来,适用于大多数工业流体情况,通过对湍动能和湍流耗散率即速度波动耗散率之间的关系进行求解,得到流体在划分流体域的流场分布情况。湍流动能量方程k

的表达式如式(8)所示,扩散方程∈的表达式如式(9)所示。

G

-ρ

∈-Y

+S

(8)

(9)

式中:G

为各层流速度由于不同产生速度梯度而引起的湍流动能;G

为由浮力产生的湍流动能;Y

为在可压缩湍流中,过渡的扩散产生的波动,此处取Y

=0;C

、C

、C

为常数;S

和S

由经验公式及实际工况条件决定。根据对动能方程及扩散方程的计算求解可得到流场分布情况。

1.3 边界条件设定及剪切模型

结合实际实验过程与磁流变减摆器腔内情况,入口边界条件设定为开放式边界,其质量和动量条件设定为开放压强和方向;出口边界条件设定为压力出口,根据额定工况设定入口压强为300 000 Pa;在模型中轴线设立对称面以加快结果收敛速度;壁面条件设定为无滑移,壁面粗糙度为Smooth Wall。计算采用Fluent中内置非牛顿流体计算模型,使用Shear Rate Dependent来模拟非牛顿流体在受剪应力时屈服前后的黏度变化。

鉴于磁流变液黏度当受磁场影响时,磁流变液近壁面端先受到磁场影响,与近中心位置的磁流变液相比,近壁面端黏度较大,中心位置(远壁面)磁流变液磁化最慢。当线圈通电后,磁流变液黏度分布呈沿壁面至圆管中心轴线黏度逐渐降低的对称分布。因此在模拟计算时根据磁场分布将磁流变液黏度通过分层模式来设定进口黏度分布。

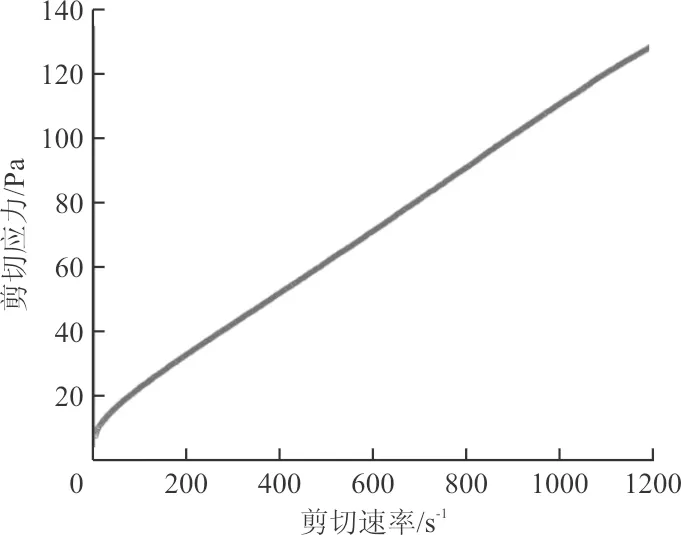

参考SY/T 6613-2005可得其流性指数及稠度系数的经验公式。其计算公式为

(10)

n

为该直线斜率,K

为当剪切速率取1时,y

轴的截距。使用Matlab软件结合磁流变液说明书中磁流变液剪切应力-剪切速率图像进行拟合,采用指数式拟合,并将所得指数函数取双对数坐标化可得其K

与n

值。其剪切应力-剪切速率曲线图像如图5所示。考虑到实际工程情况,溶洞可能是完全中空,也可能被软弱土体所充填,不同的情况采取不同的处理措施,因此试验也设置两类工况进行模拟。第一类是溶洞无充填状态,采用泡沫混凝土充填溶洞且作桩,形成复合地基;第二类是溶洞被淤泥所充填,采用泡沫混凝土作桩形成复合地基。

图5 磁流变液剪切应力-剪切速率曲线图

2 计算结果及内部流场分析

节流孔阻尼通道速度云图如图6所示。

(a) 0.2 mm孔径速度云图

(b) 0.5 mm孔径速度云图

(c) 1.0 mm孔径速度云图

(d) 1.2 mm孔径速度云图

从图6可以看出:随着节流孔孔径增加,其节流孔中磁流变液速度随之上升,射流影响区域不断增加,使得磁流变液黏度分层现象减弱,使减摆器输出阻尼更加平稳均匀;同时射流在出口处被急剧减小,产生阻尼效果。节流孔孔径愈大,磁流变液流经节流孔速度随之增加,流通性能愈好。但随速度增加,磁流变液速度分层现象愈发严重,流体动能通过内摩擦热耗散部分消耗的能量占比增加,反而不利于阻尼产生。

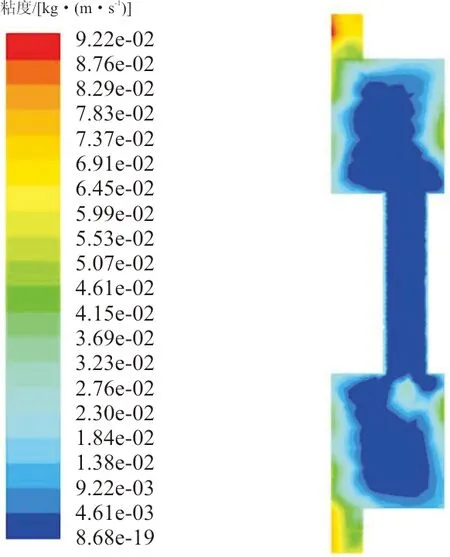

湍流黏度分布图如图7所示,可以看出:当磁流变液从环形圆槽流入小孔时,在节流孔前区产生一定淤积。除1.2 mm孔径外,随着流通孔径的增大,流通系数增大,磁流变液淤积效应逐渐减弱,磁流变液分层现象加剧,磁流变液流动率更高,磁流变减摆器阻尼灵敏度更高。节流孔孔径前所产生的淤积量又决定着磁流变减摆器所产生初始阻尼的大小,0.2 mm及0.5 mm孔径时磁流变减摆器初始阻尼相对于1.0 mm及1.2 mm孔径初始阻尼更大。但由于淤积量较少的缘故,1.0 mm及1.2 mm孔径磁流变减摆器所产生的时滞影响更小,对于复杂环境具有更强的适应能力,在低时滞要求的工况状态下,使用较大孔径的磁流变减摆器效果更佳。但1.0 mm孔径与1.2 mm孔径相比,可明显观察到磁流变液所产生的黏度分布向节流孔附近转移。1.2 mm孔径时,受节流孔附近组分黏度聚集影响,磁流变液从环形圆槽流入节流孔处分层现象减弱,部分磁流变液滞留于节流孔前,磁流变减摆器性能受到削弱。

(a) 0.2 mm孔径湍流黏度分布图

(b) 0.5 mm孔径湍流黏度分布图

(c) 1.0 mm孔径湍流黏度分布图

(d) 1.2 mm孔径湍流黏度分布图

涡量分布方面,磁流变液通过节流孔时在节流孔附近会伴随着涡的产生,大涡团通过吸收能量破碎成小涡团消耗能量。当节流孔孔径为0.2 mm和0.5 mm时,磁流变液流经节流孔时未产生大量的涡,此时剪切应力占主导影响。对于身为较高黏度流体的磁流变液来说,层流流动克服剪切应力所带来的损耗完全高于湍流形成涡所带来的损耗,以至于在小阻尼需求工况下难以达到应有的阻尼效果。而1 mm孔径下能明显观察到有部分涡的产生,在同一磁流变液情况下使得减摆器输出阻尼范围较广,阻尼效果好。但孔径的增大(1.2 mm孔径时)使得涡的产生也带来了不利影响,磁流变液流动产生的涡团发生聚集,部分涡团甚至破碎成小涡团,涡团通过旋转将动能耗散为热能,且磁流变液在进出节流孔附近时受组分黏度梯度削弱影响,使磁流变减摆器输出阻尼减少。

3 磁流变减摆器实验结果对比及验证

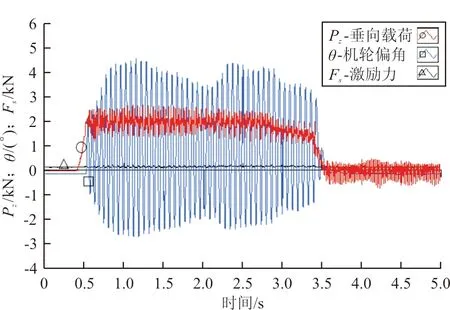

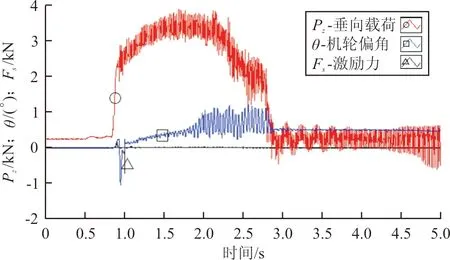

将本文所研究的磁流变减摆器搭载于某型无人机前起落架进行实验,结合实际工作中起落器所受最大载荷约为4 kN,最大起飞速度为125 km/h的情况,测试减摆器工作性能数据。为探究孔径变化对于减摆器工作性能影响,综合考虑频率、电流及不同滑跑速度所造成的影响,整理所得实验数据。整理后实验数据如图8所示,其中垂向载荷为起落架与飞轮接触施加的载荷;机轮偏角为干扰机构强制干扰机轮后机轮与轴线偏角变化情况;激励力可等效为磁流变减摆器输出阻尼。

(a) 0.2 mm孔径

(b) 0.5 mm孔径

(c) 1.0 mm孔径

(d) 1.2 mm孔径

从图8可以看出:当忽略电流及频率影响时,1.0 mm孔径下机轮受到初始扰动后,在3个周期内,摆振幅值降至初始扰动值的1/4以下;反之0.2、0.5及1.2 mm条件下,摆振角在3周期内未能降低至摆振幅值性能要求最低值。在1 mm孔径工况条件下,磁流变减摆器可以对外界提供稳定的所需阻尼力,其装载的减摆器工作性能明显优于0.2、0.5、1.2 mm孔径等工况。其中1.2 mm孔径实验数据证明了过大孔径的条件反而会使得磁流变减摆器因流量过大引起输出阻尼不匹配的现象,印证了仿真模拟中不同孔径条件下,流通效果对于输出阻尼的影响即磁流变液流通量过量时会导致磁流变减摆器输出阻尼难以符合所需阻尼值,难以满足实际减摆阻尼要求的结论。同时根据实验结果所得加载激振力与机轮摆角的分析可知:1.0 mm孔径时,减摆器可以根据外界响应及时的提供激励力,但0.2、0.5 mm孔径提供激励力不足甚至无法及时响应,1.2 mm孔径虽有响应,但其输出阻尼不足使得机轮偏角变化难以维持,减摆效果不佳。实验数据所得的激励峰值与机轮偏角峰值的时间差表明磁流变减摆器具有一定的时滞效应,这与流场分析中由于磁流变液的流动损失引发的干扰相符,印证了仿真中淤积效应对于响应时间的影响,证明磁流变液方面流动状态是对于外界激励存在即时响应的主要因素。

针对上述情况,磁流变减摆器的孔径大小根据所需阻尼力进行调节,当阻尼力产生不足时,需增加流动损失或调节磁流变液所处磁场强度,通过增加初始阻尼来满足实际情况所需阻尼力,以达到预期阻尼效果。

(a) 3 Hz位移-激励力图像

(b) 3 Hz速度-激励力图像

(c) 7 Hz位移-激励力图像

(d) 7 Hz速度-激励力图像

(e) 9 Hz位移-激励力图像

(f) 9 Hz速度-激励力图像

从图9可以看出:在0.2 mm孔径下,当活塞处于位移“0”位置时,活塞对应的速率理论上应处于峰值状态。但由于磁流变液流通时因部分淤积引起的堵塞效应,同一磁流变减摆器速率峰值产生的位置在不同工况条件会存在差异性,尤其在不同频率影响下,这种差异性尤为明显。这种差异性所引发的输出阻尼峰值时间节点上的延后较大概率引发了输出阻尼的时滞效应。

此外,在低频状态下,活塞速度峰值会因流通效果的不稳定性产生明显波动。随着频率增高,流通量增大,活塞最大速度至反向速度阶段愈发平缓,有助于稳定输出阻尼力,提升减摆器输出阻尼性能。也就是说,速度峰值的不稳定也会引起输出阻尼的迟滞,使得磁流变减摆器对于外界激励的响应延后,不利于提供应激效果。因此需要根据实际所需阻尼来控制磁流变液流通量。

4 结 论

(1) 通过对磁流变减摆器不同节流孔孔径流场分析,得到在0.2 mm孔径时时滞效应最明显,而在1 mm孔径时减摆器提供的阻尼力与减摆所需阻尼力匹配良好,减摆效果最佳。

(2) 当其他条件一定时,改变磁流变减摆器节流孔孔径大小,其初始阻尼会发生明显变化,进而直观影响减摆效果。

(3) 考虑到实际所处环境,在涉及复杂环境及工作频率范围较广时,需要同时对频率及初始阻尼进行耦合计算,以达到最优减摆效果。