基于模型重构的在役海洋钻机底座结构性能分析

2021-03-04刘金梅肖绪好周国强

刘金梅, 肖绪好, 周国强

(东北石油大学 机械科学与工程学院, 黑龙江 大庆 163318)

1 引 言

底座桁架式结构作为海洋钻机的重要部件,是保证海上钻采作业安全运行的重要结构之一[1,2],其工作环境复杂,腐蚀问题比较突出,材料性能退化严重,因此结构的承载性能将不断降低。定期对桁架式结构进行安全评估和加固分析对确保海洋平台安全高效作业具有非常重要的意义。传统的底座安全评估主要依据表观损伤调查和应力应变测试的结果,通过线性外推得到极限载荷下的承载能力[3,4]。这些方法测点数量有限,加载工况存在不确定因素,使得测评结果难以全面反映结构的承载能力,尤其是长期作业于海况环境中的平台钻机底座。葛运春等提出了应力集中杆件等效处理和超声波测厚方法,建立更加精确的有限元模型来评价底座腐蚀[5]。然而对于钻机底座这种杆件数多的复杂钢架结构,完全依靠人力现场测绘结构参数并不现实。随着现有技术的发展,加载试验和有限元方法逐渐被应用到在役结构的性能评价上,更全面地反映了结构的受力、变形情况,且测评过程安全高效,为解决复杂的工程计算问题提供了有效途径,但难点在于如何建立起贴合实际的有限元模型。王元清等发展了基于最优化理论的模型修正法,并将其应用于在役桥梁承载性能分析,从而获得了更适于工程应用的安全评估结果[6]。

本文以结构安全评价为目标,发展了基于最优化的模型重构方法,结合工程经验,综合考虑加载试验和数值模拟研究在役底座的安全承载能力,以得到更为全面的底座安全性能分析和更加精确的加固方案。

2 基于最优化的模型重构方法

2.1 最优化的参数化建模问题

结构模型重构的实质就是进行参数化寻优。其中参数化是非常关键的一个环节。根据文献[7]提出的鉴定能力指数Ic:

(1)

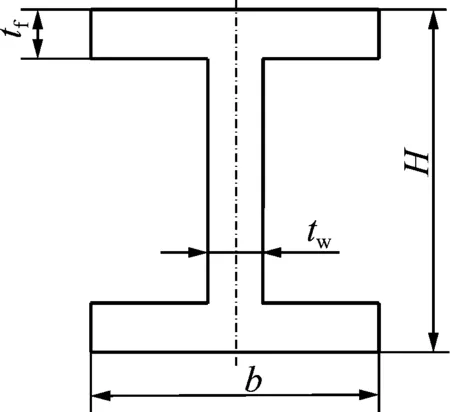

式中:ntc为测试工况数;nd为单工况测点数;np为结构参数个数。Ic越大寻优的可靠性越大,因此在ntc×nd有限的情况下需要考虑如何使结构参数个数np尽可能小[7]。具体的实施步骤为:1)由于底座是左右对称的空间桁架结构,则根据结构的对称性和构件功能的相似性,将参数单元进行分组;2)根据现场检测报告、相似工程经验以及测试数据的分布特点进一步分组形成参数集{p},参数集的内容包括底座主要承载部件的截面参数,如图1所示。3)参数敏感性分析,确定敏感参数。

图1 底座结构主要承载杆件截面示意图Fig.1 Section sketch of member bar of substructure

分析参数的敏感性时从方便工程应用角度出发,将一阶微分形式近似地表述成一阶差分形式[8]:

(2)

式中:p为参数;fr为参数p对应的目标数值;pi为第i个参数; Δp为参数的差值。

通过计算,将参数分为几个等级。建模时采用参数化建模方法,将式(2)参数作为设计变量,建立底座结构的初始模型,分析时对这些参数赋予不同的值。

2.2 基于优化修正的重构模型

minf(s)Tf(s)

(3)

式中n为参数集参数的数量。

2.3 模型重构步骤

对在役海洋平台钻机底座进行最优化参数估计获得最优模型。

步骤1:模型参数化,采用参数化建模方法建立模型,并将设计变量初始化,为修正模型提供可能;

步骤2:宏观结构的数值分析,划分网格、加载、计算分析;

步骤3:分析参数的敏感性;

步骤4:构建优化分析文件,选取优化算法,进行优化迭代寻求最优解;

步骤5:设计变量更新;

步骤6:确定控制条件,判断是否满足约束条件,如果不满足,则重复步骤2~步骤5,如果满足,则进行后处理,输出相关参数。

每次计算都是按灵敏度从高依次到低进行,当高一等级参数取收敛值时,下一等级参数取初始值再重新计算,从而实现逐级多阶段修正。

3 海洋钻机底座重构模型

3.1 底座结构分析和初始化模型

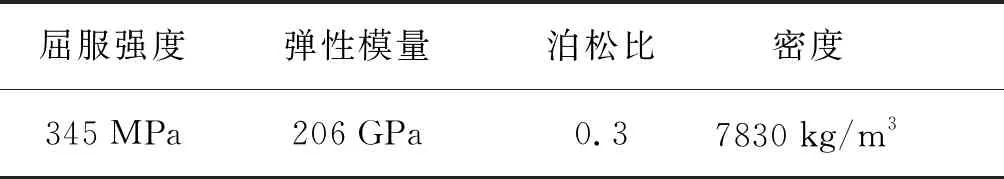

以某海洋平台使用的钻机底座为例,该桁架结构主体由钻台面、上底座、下底座组成。钻台面为单层框架结构,高度为9.016 m,钻台面积为13.042 m×11.470 m; 上、下底座均为格构式钢架结构,上底座面积为10.835 m×11.470 m,下底座面积为19.600 m×11.470 m。上、下底座之间有导轨,依靠液压装置,钻台面随同上底座在导轨内滑动,可移动5个位置,满足不同井位的作业需要。底座的主要承载杆件为H型钢,使用的是Q345钢材,材料参数见表1所示。

表1 材料参数Tab.1 Material parameters

建立参数化模型时将杆件简化为具有6个自由度的梁单元并进行约束处理:由于上底座带动钻台面在下底座的导轨内滑动,故钻台面和上底座之间、上底座和下底座之间采用节点耦合;由于在钻井作业时下底座是固定不动的,故下底座和平台之间采用全约束,而其余连接处均假定为刚性节点,本文建立的初始模型如图2所示。

图2 底座结构初始模型Fig.2 Substructure initial model

3.2 底座结构试验

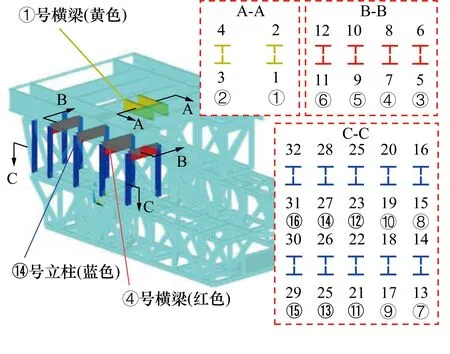

以底座在第1井位时进行承载能力试验。由于底座是左右对称结构,试验时仅在结构的一侧布置传感器,第1井位位置及测试布置方案见图3所示。

图3 底座试验测点布置方案Fig.3 Testing arrangement of substructure

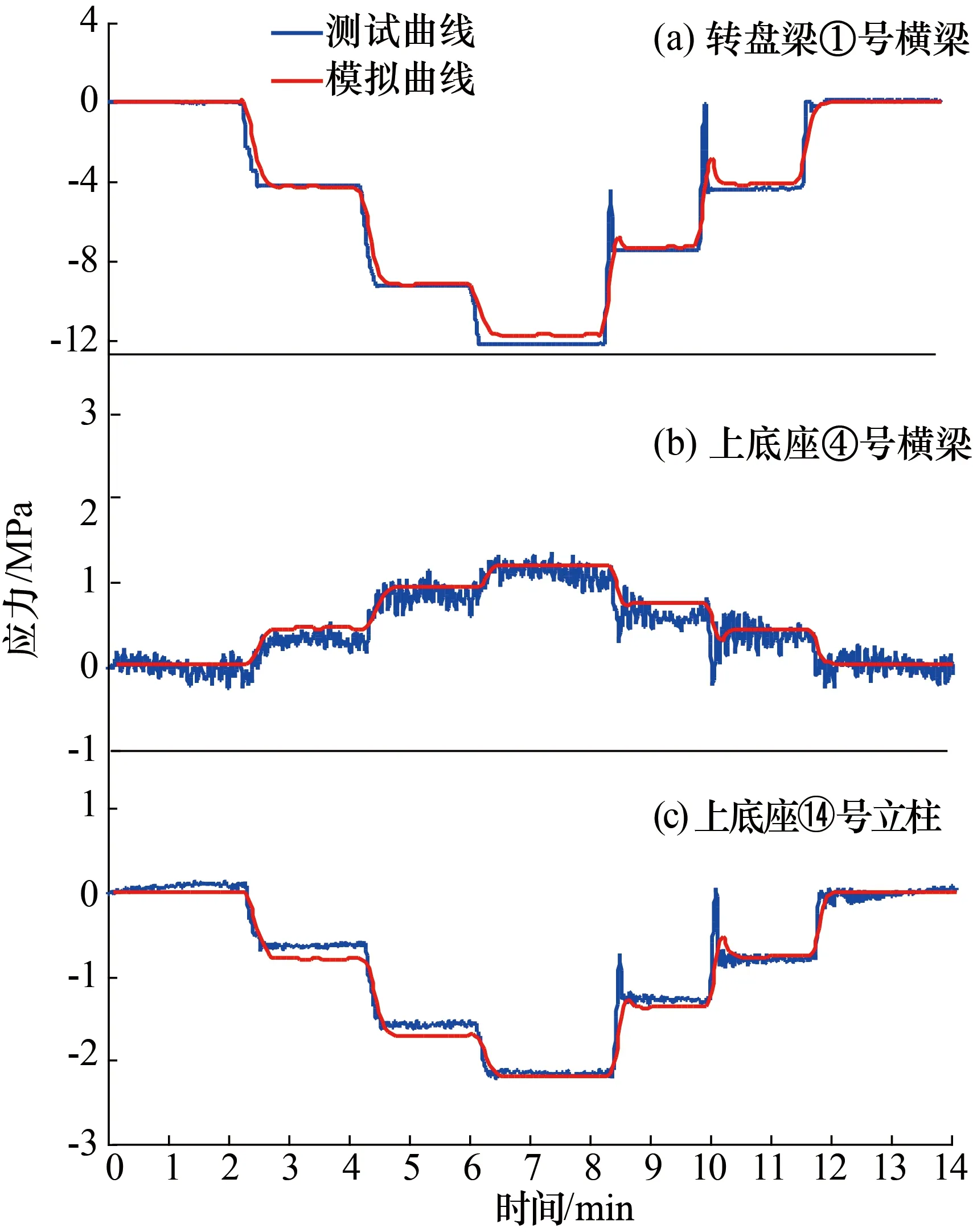

承载试验时在线弹性范围内进行逐级加载,依次提升下放5个载荷,载荷分别为352.0, 704.9, 898.7, 588.0和374.7 kN。由于篇幅所限,本文仅列出转盘梁①号横梁、上底座④号横梁、上底座号立柱的实测数据分析曲线,如图4所示。①号横梁、④号横梁、号立柱的具体位置分别用箭头标示在图3中,每个杆件在工字钢前后翼缘各布置测点,分别对应图中的1#和2#、7#和8#、27#和28#。

图4 底座试验实测曲线Fig.4 Testing curves of substructure

3.3 底座基准模型的建立

修正时以前三阶(提拉阶段)时的实测数据作为模型修正的基准数据,后两阶(下放阶段)时的实测数据作为结果预测的验证数据。提取实测加载平稳段的数据(如表2所示),以该数据为基准进行模型修正。修正后的模型数值模拟时程结果如图4所示,加载平稳段的修正值和预测值见表2和表3所示。

表2 模型修正前后应力结果对比Tab.2 Comparison of stress parameters of testing and finite element analyzing MPa

表3 测试载荷作用底座的预测结果Tab.3 Stress predict results in testing load condition MPa

结果表明:测试时程曲线和修正后模型的模拟时程曲线有良好的吻合度。

修正应力值和实测结果非常接近,尤其是高阶载荷的修正值在工程允许的范围内,因此可近似认为修正后的模型能够比较精确且略偏保守地反映该底座的力学性态。

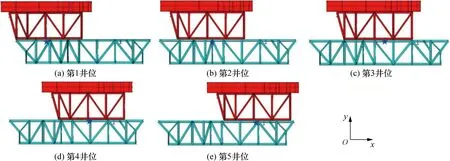

以修正后的模型参数作参考值,分别对5个不同井位进行数模的建立,如图5所示。

图5 底座基准模型下不同井位图Fig.5 Simulation model of substructure

4 海洋钻机底座结构性能分析

4.1 作业工况下的动力特性分析

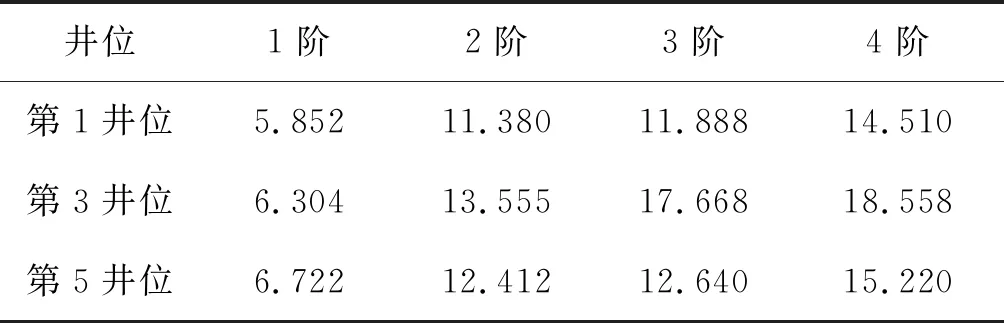

海洋钻机底座作业工况下受工作载荷及风载荷、波浪载荷等动载荷作用的影响很大,因此有必要对其进行动力特性分析。通过对底座进行动力特性分析,得到不同井位的模态频率如表4所示。以一阶振型为例,底座一阶振型等值线图如图6所示,各井位均表现为结构整体左右振动。

正常工作载荷条件下钻机考虑的主要工作转速为转盘转速,如果转盘的某级扰动频率与底座的固有频率接近,就可能发生共振。若转盘转速范围低于300 r/min,则其扰动频率范围为0~5 Hz,该底座不在拢动频率范围内;若转盘转速范围超出300 r/min,该底座低阶频率处于在拢动频率范围内。因此,在作业过程中,应注意检测转盘转速,避免结构发生共振。

表4 不同井位下钻机底座的频率分析结果Tab.4 Structural freqnency under different well locations Hz

图6 底座1阶振型等值线图Fig.6 Contour plots of the first-order vibration mode of substructure

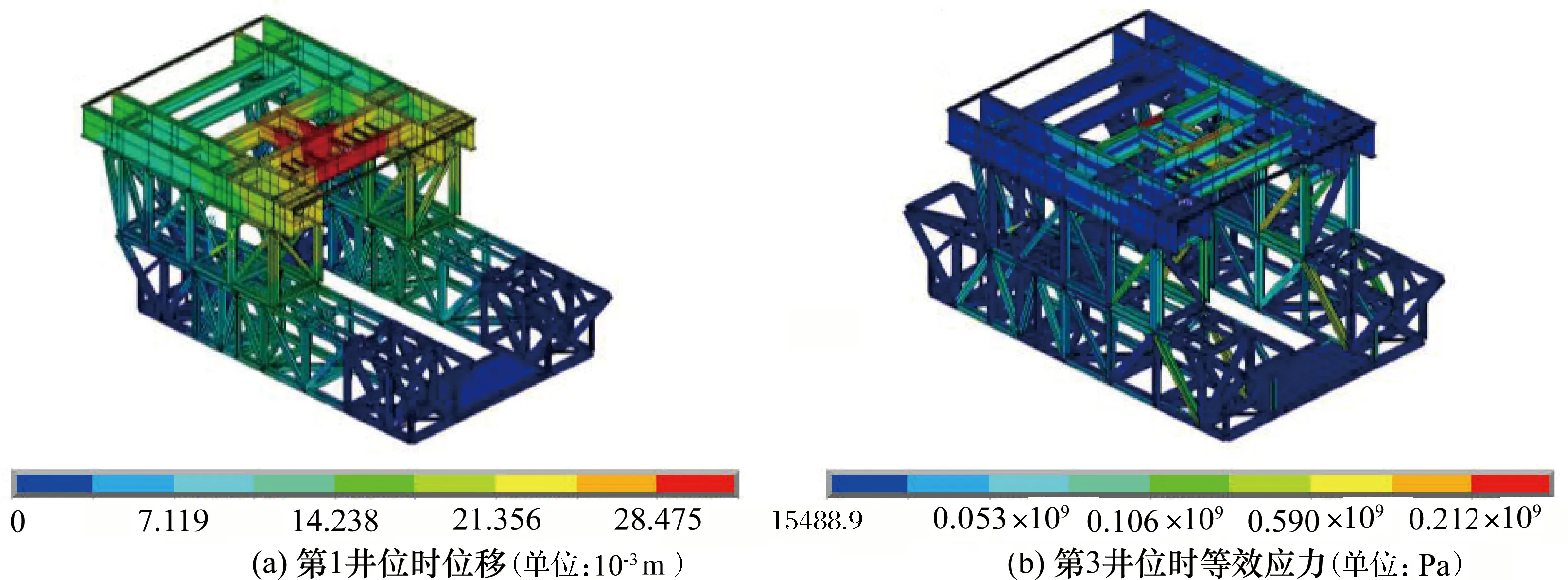

4.2 设计工况下的承载性能分析

承载性能分析是在役底座安全评估的重要部分。按使用方的要求,该钻机底座原配套使用的井架超过服役期,欲更换新井架,需要对更换新井架后底座能否满足原设计载荷的钻井作业要求,以及能否具备更高一级的承载能力进行预测。对修正后的基准模型进行承载性能分析。通过分析发现:

1) 底座第1井位时变形最为严重,且以纵向变形为主,集中体现在立根和转盘梁处,立根梁最为严重,如图7(a)所示;

2) 轴向应力较大的地方体现在下底座几个斜撑杆处,也是第1井位时严重,钻台面与上底座连接的横梁处受力较大,上、下底座连接处侧横梁也是受力较大的地方;

3)最大等效应力(von Mises)集中体现在立根梁和转盘梁处,弯曲应力占主导地位;

4)第3井位最为严重,最大von Mises应力为238.0 MPa,如图7(b)所示;

5)第1井位和第5井位的受力和变形比较接近,第2和第4井位介于第1,第5井位之间。

图7 底座数值模拟等值线图Fig.7 Contour plots of substructure simulation

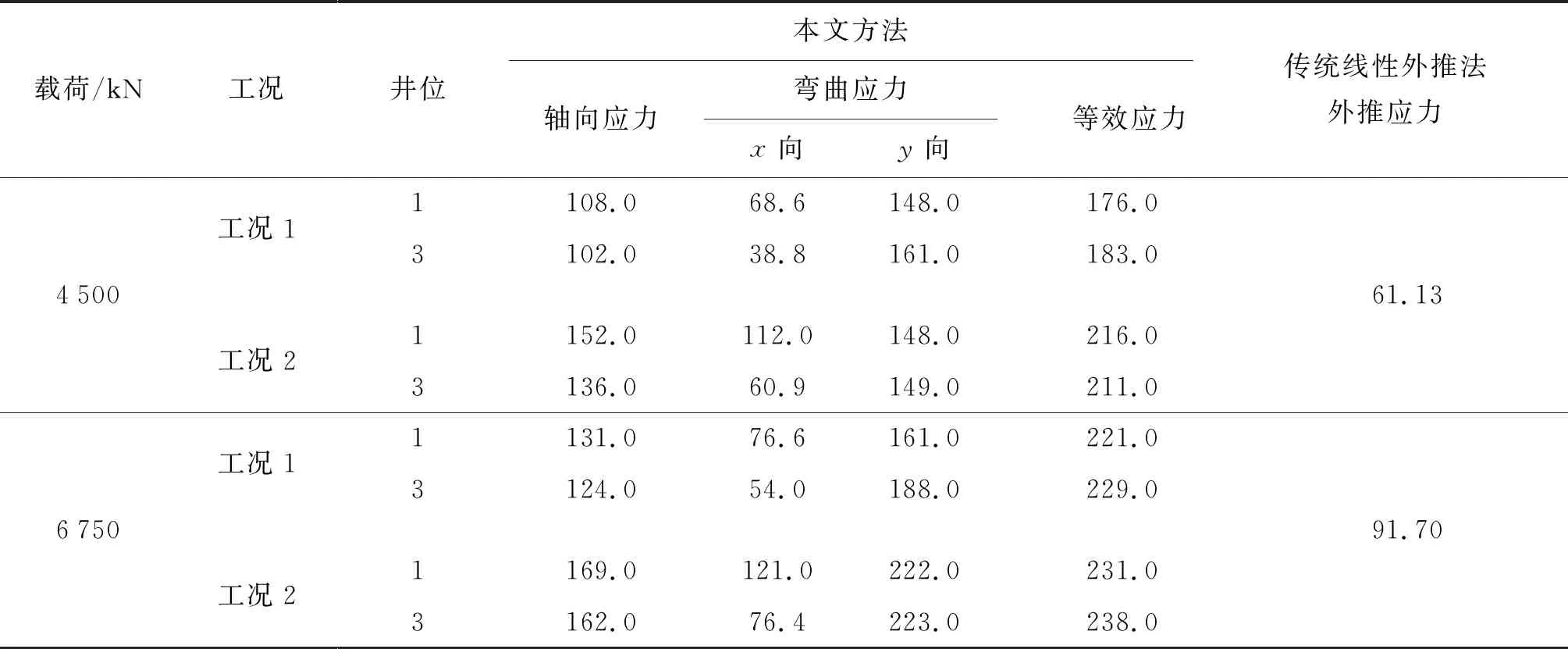

数据分析时以第1、第3井位为主,预测分析结果见表5所示。表5中比较了应力实测线性外推结果,从表5可以看出:传统线性外推结果与预测结果差异较大,只能反映被测杆件位置的外推,不足以反映结构的最严重位置;且只能做实测井位的外推,无法对其它非实测井位的力学性态进行外推;只能对实测环境工况进行外推,即便能对偶然环境工况外推,也是考虑了各种折简的经验公式,不能很好地反映偶然环境真实性状。因此不能全面地评价底座结构性能。

表5 设计载荷作用下底座的预测结果Tab.5 Stress predict results in design load condition MPa

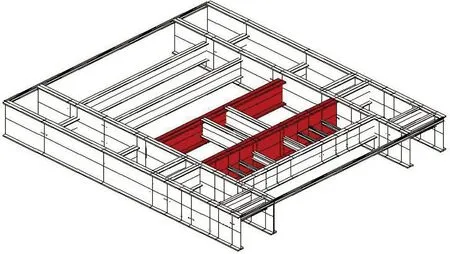

经综合评定,该底座能满足4 500 kN而不能满足6 750 kN的钻井作业要求,需降级处理,承载薄弱位置如图8所示。

图8 底座加固位置Fig.8 Reinforcement position of substructure

5 结 论

1) 以某海洋钻机底座为研究对象,将实测数据与数值分析结合,模拟底座在不同井位作业时的静、动态力学性态,可以预测底座的薄弱井位、结构的薄弱部位,提出更为可靠的加固方案,为实际作业提供参考。

2)采用最优化原理和一阶搜索算法获得的底座最优模型,可以较为精确且略偏保守地预测在役底座在设计荷载下的承载性能和动力特性,实现较为系统的在役海洋钻机底座安全评估。