数字孪生驱动的船舶装焊产线可视化监控方法

2021-03-04田桂中瞿鹏飞唐明明刘金锋景旭文

田桂中,瞿鹏飞,唐明明,刘金锋,景旭文

(江苏科技大学 机械工程学院,镇江212100)

船舶建造属于复杂、综合性强的大型装备制造产业[1].近年来,我国船舶制造业发展迅速,已成为全球重要的造船中心之一[2].中、小组立是现代造船模式中重要的中间产品[3],其数字化产线侧重于仿真建模与信息集成[4],对于产线实时监控考虑较少,且通常是以二维模型或看板展示,存在监控滞后性和直观性问题.

船舶建造生产线可视化监控是船舶智能建造亟需突破的关键技术,已吸引了大量学者的关注.文献[5]利用统一建模语言和集成定义的方法实现小组立生产过程建模和监控,解决了产线资源分配以及设备干扰等问题;文献[6]提出船舶建造产线模型和场景可视化仿真的建模方法;文献[7]研究了船舶平面面板建模和仿真过程,利用QUEST软件对船舶平面面板生产线进行可视化仿真;文献[8]开发了造船生产执行系统,用于面板生产离散事件模拟;文献[9]采用射频识别技术(radio frequency identification,RFID)和电子看板技术构建了小组立流水线监控方案;文献[10]研发了一体化制造系统仿真软件(IMSS),实现船舶二维建模和动画仿真的功能;文献[11]采用数字化设备对小组立生产线进行智能化升级,实现小组立工艺信息在线采集与监控.综上文献分析,现有文献对船舶建造产线的监控做出了大量贡献,但在实时可视化监控方面却鲜有报道.

数字孪生是将物理空间实体数字化表达,高保真模拟物理产品特征、行为以及性能,能够解决产线的实时可视化监控问题.文献[12]提出基于新一代智能机床(IMT)数字孪生模型的加工数据应用和服务,实现对物理空间中实体模型数据可视化和分析;文献[13]提出一种基于数字孪生的小型转向节臂起重机状况监测方法,提升起重机在作业期间的可靠性和安全性;文献[14]提出一种基于数字孪生的增强现实加工过程监控技术,解决机械加工虚实分离可视化监控的短板问题;文献[15]提出智能制造空间虚实映射建模方法,实现航空发动机叶轮加工过程监控.文献[16]从组立特征角度出发,按照结构、尺寸、重量以及物量等特征进行成组分类,开展生产线物量分析,实现产能与物量平衡.文献[17]研究小组立生产线建造流程,分析影响生产线均衡生产的主要因素,提出数字化车间分段小组立生产线均衡生产管理方法.数字孪生技术在可视化监控方面展现出巨大的优势,而对于船舶装焊产线方面还缺乏相应的理论及应用.引入数字孪生技术,利用装焊产线模型、数据、图形等动态展现装焊产线的实际生产状况,实现船舶装焊产线行状态和生产信息动态监控,是未来船舶智能制造研究重点.

1 数字孪生驱动的船舶装焊产线可视化监控框架

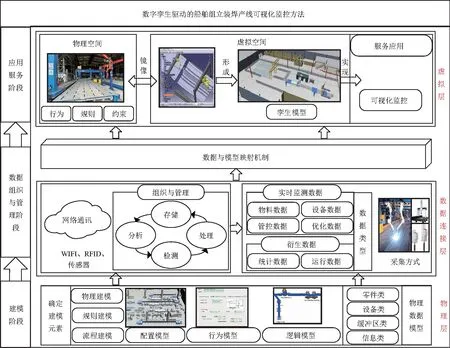

图1为基于数字孪生的船舶装焊产线可视化监控与应用方法框架,分为物理层、数据连接层以及虚拟层3层.物理层是创建产线数字孪生模型的基础,是工位设备、零部件、监测装置、人等的集合,能够实现产品的装配、焊接、修补、背烧、监测以及运输等生产活动;数据层是多学科、多物理量、多尺度数据的集合,包含装焊工艺设备参数、资源、生产计划、工艺信息等实时监测数据,具备数据监测、分析、处理以及集成等方面功能;虚拟层是孪生模型创建的核心,它是对现场产线的数字化表达,旨在反映物理产线的几何、行为和流程.

图1 基于数字孪生的船舶装焊产线可视化监控与应用框架

为了建立与船舶装焊现场的双向信息交互通道,文中提出基于数字孪生的船舶装焊产线可视化监控方法.首先,在建模阶段,将物理数据模型与描述模型进行映射和融合,实现了船舶装焊产线数字孪生模型创建;然后,在数据组织与管理阶段,对产线实时监测数据进行采集,并对实时监测数据进行有效处理和存储;最后,在应用服务阶段,展示了系统平台在数字孪生模型构建、实时监测数据组织与管理、产线可视化监控应3个方面的应用效果,验证文中方法的正确性与有效性.

2 装焊产线数字孪生模型构建

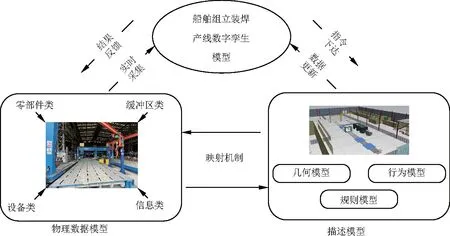

图2为船舶装焊产线数字孪生模型框架,物理空间的物料、人员、设备以及环境共同构成船舶装焊产线制造资源,借助数据建模语言对产线制造资源进行结构化描述,明确数据之间的关联关系;虚拟空间的描述模型是对物理产线高保真度数字化镜像,在表达物理产线几何方面特征、描述生产行为过程、推演其运行状态等方面发挥了重要作用.

图2 船舶装焊产线数字孪生模型框架

2.1 描述模型创建

描述模型是对物理产线的几何、行为以及规则特征数字化描述,包括配置模型、行为模型、逻辑模型.

配置模型是物理产线在虚拟空间的复制品,它涵盖物理空间一切可视化组成元素,主要由人、资源、零部件和焊接机器人等组成产线布局.以系统平台基础模型库为基础,在3D模型窗口中对模型的颜色、材料、大小进行渲染,保证与物理空间产线外观基本相似.

行为模型是对产线运行规则、设备行为运行关系等分析后,在系统中将实际产线运行规则和设备行为轨迹等相关参数进行设置,编写程序驱动产线可对生产物流仿真.

逻辑模型是将物理产线工艺流程规则转化成孪生模型仿真运行的逻辑,通过编写仿真代码和设置逻辑参数,保证产线上设备按照既定逻辑规则连接,展现产线加工过程.

2.2 数字孪生模型创建

融合与关联船舶装焊产线物理数据和描述模型是创建船舶装焊产线数字孪生模型的关键(图3).

图3 物理数据与描述模型融合机制

船舶装焊产线的制造资源数据通过传感器、RFID、视觉系统等设备采集数据,利用以太网或无线网络将其传输到服务器进行处理、存储、应用,最终集成到物理数据模型.因此,物理数据是连接物理实体与描述模型的桥梁,基于两者之间的映射关系,实现实时监测数据驱动描述模型动态更新,达到产线虚实同步目的.按照数据类型分类,将映射关系分为3类:① 直接映射,由参数文档资料或传感器采集的数据能直接反应设备的属性信息,如辊道的输送速度、焊接机器人的焊接速度、焊接电源额定输入电压等;② 间接映射,需要分析和计算物理数据获得,反应描述模型的属性信息,如焊接机器人的功率消耗、堵塞率、产线生产率等;③ 推理映射,在上述两种映射机制的基础上,利用已有公理、知识、规则推理而生成的信息,如产线瓶颈工位、缓冲区容量对生产效率的影响等.通过模型之间的映射机制,使得物理数据与描述模型之间交互融合,为船舶装焊产线数字孪生模型提供数据依据.

3 船舶装焊产线监控数据组织与管理

3.1 产线数据采集系统结构设计

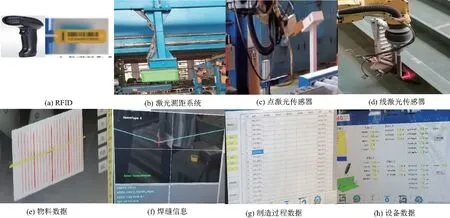

结合智能传感设备、工业互联网等技术,构建船舶装焊产线实时监测数据采集框架,如图4.

图4 产线监测数据实时采集框架

针对产线关键工位设备运行参数全面实时感知的要求,如焊接机器人、辊道、自动背烧等设备运行状态参数,焊接前零部件几何尺寸信息、工件类型、焊缝、电流、电压、车间温度等均需要大量智能传感设备实时采集.在产线数据采集阶段,现有的方法是通过RS485串口直接将PLC与工控机通信,然后将采集的实时数据上传至远程系统平台,实现数据储存和管理.

3.2 实时监测数据处理与存储

3.2.1 监测数据预处理

根据实测数据对数字孪生模型的实质效果,将产线实时监测数据分为静态仿真数据和动态仿真数据.静态仿真数据是指数字孪生模型仿真前后,其数据不发生任何改变,需要在虚拟空间中对数字孪生模型进行设定,大多数静态仿真数据为模型内部控制参数或者是基本属性信息,如生产总量、焊接机器人故障率、物料信息等;动态仿真数据是指对数字孪生模型产生实质效果,如焊接设备参数、焊缝状态等数据.为实现对实测数据的有效利用,将通过以下方法对其进行预处理.

(1) 剔除冗余数据:在船舶装焊生产过程中,会有一些无用、杂乱的数据产生,需要对其进行过滤,保留精确、有用数据,减少模型仿真的复杂程度.例如操作人员种类、班次、物料采购、设备库存等数据对产线可视化监控与应用不产生影响,作为冗余数据剔除.

(2) 监测异常数据:根据监测数据代表的实际含义,分析监测数据是否存在异常.其次,用箱线图、K-Sigma、残差统计等方法对数据进行监测并剔除,保证后续存储有效数据.

(3) 数据拟合与可视化:根据生产信息管控的需求,需要对监测数据进行拟合,得到合适的函数图像.此外,为了尽可能展示物理空间船舶装焊产线生产状态,可通过一些曲线图、散点图展示数据变化趋势,直观呈现产线特征.

3.2.2 监测数据存储

监测数据作为外部数据,预处理后直接存储于数据库或EXCEL中,通过两种方式将数据读取到软件平台数据表中:一类是利用平台数据接口ODBC连接数据库,另一类是基于软件编程或者ActiveX接口实现与EXCEL交互.孪生数据不仅包括驱动描述模型的监测数据,还包括描述模型仿真优化与计算得到的衍生数据.

(1) 统计数据:对于产线过程产品,需要统计每个工位的实时加工数量、加工时间等,进一步可以计算得到产品的完成率、生产效率;对于设备及服务,需要统计设备利用率、能源消耗、产线物流情况等.这类数据是根据仿真运行不断更新,利用程序语言生成不同类型的数据表.

(2) 运行数据:对产线数字孪生模型状态的综合分析,如生产状态、生产率等,是经过一定的仿真运行后,通过程序代码计算得到的,不需要实时统计.

4 应用验证

以Plant Simulation软件为系统平台、集成Microsoft SQL Server 2012、MATLAB、EXCEL软件,研发船舶装焊产线可视化监控平台,包括数字孪生模型构建、产线数据组织与管理、可视化监控等功能模块.在系统中,对物理产线所有工位设备、行为动作、运行逻辑以及数据接口等构建,真实刻画产线生产状态以及流程.利用产线虚实空间实时映射机制,实现产线生产状态和生产信息的全三维可视化监控.

4.1 装焊产线数字孪生虚拟模型创建

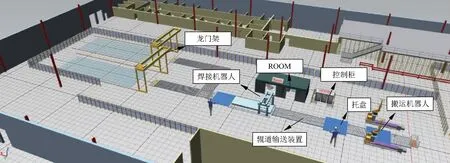

利用三维软件实现产线相关设备、车间环境三维建模,按照工位建立自定义专用模型库,然后将所建模型导入专用模型库中,保留原基础模型属性与信息,并通过Move()、Cont()、Connect()等关键字搭建产线运动逻辑,将其统一封装在方法Method中.通过上述过程,建立船舶装焊产线虚拟模型,如图5.

图5 船舶装焊产线虚拟模型

4.2 监控数据组织与管理

传感器、视觉系统等数据采集装置布置在产线的关键工位设备上,实现船舶装焊产线物料、设备、制造过程等监测数据采集,如:RFID、激光测距系统、线激光传感器、速度传感器、电流电压传感器等,部分采集装置布置与数据如图6.

图6 关键工位数据采集实现方式

4.3 可视化监控应用服务

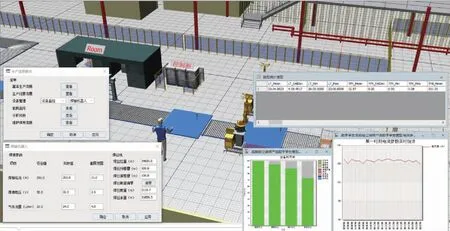

Plant Simulation平台同步显示了孪生模型仿真运行状态和实时监测数据,管理人员可以选择相应的设备及其数据进行实时查看.图7为产线生产状态可视化监控画面,选择焊接机器人可以将焊接电流、焊接电压、气体流量等焊接参数以视图窗口的形式实时显示,且在界面使用表格工具对产线工位设备利用率进行计算,结果以柱状图形式向管理人员展示.

图7 产线生产状态监控界面

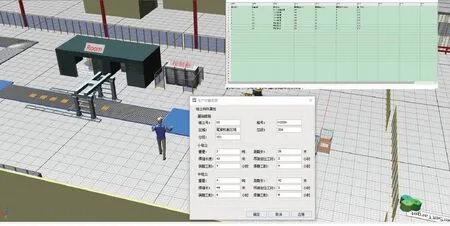

在产线出料工位,管理人员可以查看基本属性信息,比如:装配时长、焊接工时、焊缝长度等信息,帮助管理人员快速了解产线的生产能力和生产对象信息(图8).

图8 对象基本属性信息展示

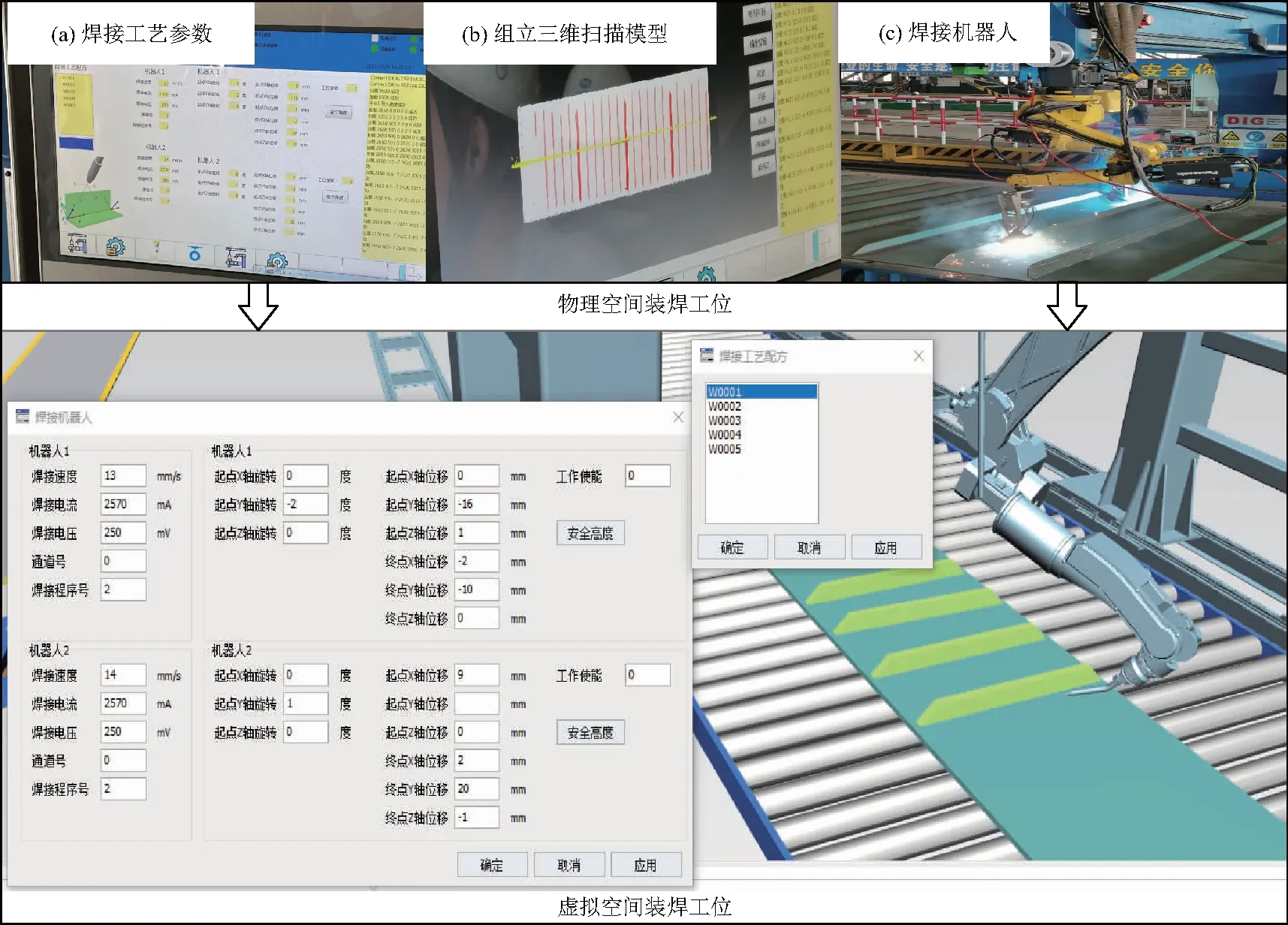

图9为产线焊接工位可视化监控画面,实时显示焊接工位工艺参数,如焊接机器人电流、电压、焊接工艺配方等.同时,虚拟空间焊接机器人孪生模型模拟物理空间焊接过程.

图9 焊接工位监控画面

5 结论

文中提出了数字孪生驱动的船舶装焊产线可视化监控方法,通过实例验证,得到如下结论:

(1) 基于UML统一建模语言构建产线物理数据模型,采用模块化方法构建产线描述模型,基于物理数据模型和描述模型3种实时映射机制,实现船舶装焊产线数字孪生模型创建.

(2) 基于设计的监测数据采集框架,实现产线关键工位数据的采集;运用数据预处理与分类存储方法,给出实时数据驱动孪生模型的数据接口,为产线可视化监控应用提供数据基础.

(3) 通过测试验证,集成物料流、数据流与控制流,实现产线生产状态监控和生产信息的高效化、透明化管理,实现了船舶装焊产线高效性与均衡性生产,为数字孪生在船舶装焊产线可视化监控方面提供新思路、新方法.