碳化硅肖特基器件多层金属化技术研究

2021-03-04赵欢

赵 欢

(中国电子科技集团公司第四十七研究所,沈阳110000)

1 引 言

碳化硅(Silicon Carbide, SiC)因其良好的电学和物理性能,成为继锗、硅、砷化镓之后新一代电路和微电子器件的半导体材料。SiC 材料的击穿电场高于硅材料8 倍,可大大提高器件的耐压容量、工作频率和电流密度[1-2]。导通电阻与击穿电场的立方成反比关系,因此SiC 功率器件的导通电阻只有硅器件的0.5%耀1%,这极大降低了器件的导通损耗[3]。SiC 较高的热导率可极大提高电路的集成度,减少冷却散热系统的使用,大大降低系统的体积和重量,提高效率[4-5],同时,其较低的介电常数和高的饱和电子漂移速度(是Si 的两倍)保证了SiC 器件具有高速、高频的工作性能[6-7]。这些性质使SiC 器件能够在航天航空、自动化、高温辐射环境、通信与雷达等极端环境下工作,发挥重要作用[8]。

SiC 功率器件工艺发展的一个难题是欧姆接触问题。SiC 欧姆接触金属的选择范围广泛,可使用Cr、Ni、TiAu、Ta、WTiNi、TiC、TiN、TiAl、Mo、WMo、AuTa等金属或合金。虽然SiC 材料已经商品化,在欧姆接触方面,在P 型SiC 上制作欧姆接触的难度比在P型Si 上制作欧姆接触的难度大;同时P 型欧姆接触的热稳定性有待提高。鉴于此,通过金属化技术,在SiC 器件相应位置上获得更好的欧姆接触,成为SiC工艺技术的关键。解决这一问题,将使SiC 器件成为21 世纪半导体工业中最有潜力的新秀。

2 碳化硅肖特基器件多层金属化

2.1 金属化技术理论研究

对于碳化硅肖特基二极管来说,金属化有两个作用:在需要的位置形成欧姆接触(金属电极)和在需要的位置形成肖特基势垒。良好的欧姆接触需要低的肖特基势垒高度。最好的实现欧姆接触的方法是重掺杂,使势垒变薄,增大隧道电流。但是对于新材料来说,做到高掺杂比较困难,而且掺杂浓度也会影响最小接触电阻。通常,退火是形成低漏电流和稳定势垒高度的好办法,也是形成欧姆接触的最好方法,但不容易确定形成的是肖特基整流接触还是欧姆接触。对于P 型SiC 来说,还需要有一种具有高功函数的金属与之匹配,才能在极端条件下保证高温、大功率器件保持接触的可靠性。欧姆接触的附着性、稳定性决定了高温、大功率电子器件运行的最大电流密度、温度和频率。一般要求SiC 器件的欧姆接触的比接触电阻(Specific contact resistance)要小于10-5Ω·cm2。对于功率器件,接触电阻必须低于器件有源区的电阻。许多器件要求具有10-6Ω·cm2数量级或更低的比接触电阻。为降低接触电阻率、防止电迁移、提高接触互连可靠性,采用多层金属化技术十分必要。

2.2 多层金属化电极工艺

多层金属结构存在的问题是金属薄膜间的扩散和相变反应会导致电阻升高。选择每一层金属材料的原则是该金属导电性要好,且要易于淀积成薄膜、易于刻蚀。为获得最佳的芯片双面接触效果,使管芯背部金属电极与正面电极具有同样的多层复合结构,在此,按照从内到外的顺序,设计了粘附层+阻挡层+导电层(焊接层)的多层金属化方案。各层金属材料的详细选择方法如表1 所示。

表1 半导体器件常用金属的性质

粘附层直接与SiC 或SiO2接触,要求与SiC 或SiO2粘附良好,性能稳定,本身不与上、下两层金属形成高阻化合物,且同时阻止导电层、阻挡层与势垒硅化物形成高阻化合物。此外还要求SiC 与粘附层形成良好的低阻欧姆接触,欧姆接触系数小且热膨胀系数与SiC 相近,因此应选择难熔金属Cr、Ti、V等比较合适。此层厚度要求达到200耀300 nm。

阻挡层要与上、下两层金属粘附良好,性能稳定。此层作为焊接层的阻挡层,要求对焊接时的焊料有抗熔蚀性,一般选用抗铅锡熔蚀好的金属如Ni、Pt、Pd 等。从表1 可知Ni、Pt 等材料的热膨胀系数介于Cr、Ti 与Au、Ag 之间,从而可使各金属的热膨胀系数依次递增,改善多层金属化系统的热匹配性能。

导电层(焊接层)作为多层金属结构的最外层,要求不易氧化,同时要易与焊料焊接、性能稳定、电阻率低、抗电迁移能力强且导热性能良好,一般采用Au、Ag。但是Au 价格昂贵,且Ag 还能改善焊料的流散性,所以,通常采用Ag 为导电层。此层厚度较厚,一般要求900耀3000 nm,保证上、下电极的焊接,同时能充分保护阻挡层不被氧化。

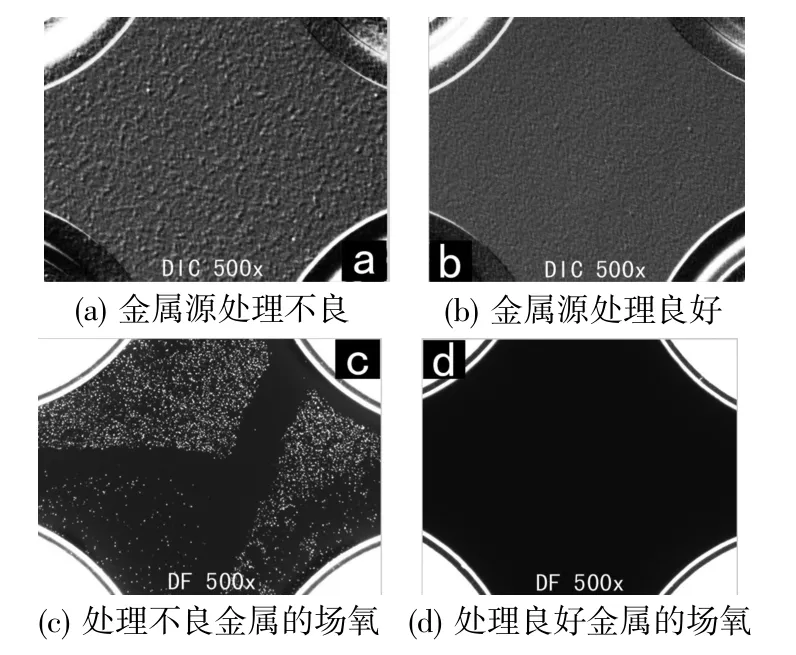

经过大量实验对比,发现显著影响实验情况的主要因素之一是金属源的纯度:源粒在进到蒸发台前要经过严格的酸洗及超声清洗后才可以投入使用。如果省略金属熔源前的化学处理和清洗,极容易将源粒表面的杂质尤其是自然氧化层混合到源锭当中。使用这样受到污染的、不纯净的源锭蒸发出来的金属薄膜,因纯度低、致密性差、晶粒尺寸不均匀,也会给金属腐蚀工艺带来困难。金属源纯度对工艺影响情况如图1 所示。如图1(a)和图1(b)为金属源处理情况优劣不同造成的Ag 薄膜蒸发的不同效果(显微镜DIC 模式下);图1(c)和图1(d)则分别显示了这两种薄膜在金属腐蚀后场板以外的场区氧化层状态,可见图1(c)中的氧化层上残留有大量难于腐蚀干净的残渣。

图1 金属源纯度不同对工艺影响对比图

另一个不容忽视的影响因素是熔源方法:在把源粒熔化成源锭的过程中,要求整个源锭底部平整,以保证有良好的水冷接触。合格的源锭要充分熔化,不能有粒状和片状源夹杂其中,源锭内部更不能有空洞。若熔源锭过程得不到严格控制,极易造成蒸发过程中突发的金属源迸溅现象,轻微的迸源表现为晶片表面粘附有几十到几百颗大金属点,如图2 所示。这样的金属突起无疑会对后期的光刻及减薄工序大为不利;严重时,迸源可能会将晶片局部熔化甚至将晶片击碎,导致整批晶片报废。

图2 熔源锭不合格引起蒸发源迸溅

2.3 优化方案

经大量实验确定,使用Ti、Ni、Ag 三种金属分别作为粘附层、阻挡层、导电层,并使得各层金属膜厚度保持在:

正面电极Ti+Ni+Ag=200nm+200nm+2500nm

背面电极Ti+Ni+Ag=200nm+200nm+1500nm

这三层金属由蒸发工艺一次完成,使用美国制造CHA MARK50 电子束蒸发台。该设备极限真空为5.0×10-7torr,总功率为14 kW,具有54 片容量的行星盘式载片结构,配备5 个坩埚。通过配合使用MAXTEK MDC-360C 膜厚控制器(晶体频率6 MHz)把Ti、Ni、Ag 蒸发速率控制在1nm/s、1nm/s、1.5nm/s。

3 结 束 语

金属化技术是半导体制造技术的一步重要工艺,材料金属化加工的优劣直接影响到器件的品质。通过大量实验对比,工艺条件的优化、工艺材料的优选,得出最合适的各层金属膜厚度,确定了工艺设备参数。所得结论可为同类型工艺问题的实验研究提供思路,对碳化硅肖特基二极管器件的金属化技术研究具有重要的参考意义。