塑封光电耦合器失效分析流程及方法研究

2021-03-04刘晓婷曹玉卓

刘晓婷,曹玉卓

(1.中国电子科技集团公司第四十七研究所,沈阳110000;2.石家庄工商职业学院,石家庄050000)

1 引 言

光电耦合器简称光耦,是一种把发光器件和光敏器件封装在同一壳体内的光电转换器件,其内部信号转换机理为:电信号→光信号→电信号。随着光电技术的发展,光电器件已广泛应用于军用、航空航天等多个领域[1-4]。光耦作为光电器件的典型代表,以其体积小、寿命长、无触点等特点,现多用于电气隔离、开关电路和高压隔离等诸多电路中[5-6]。由于半导体技术的迅速发展,光耦的体积越来越小,集成度越来越高,使用环境也越来越复杂,因此在使用中发生失效的现象也呈现多样化、复杂化的特点[7-8]。针对某用户使用的由Renesas 公司生产的某型光耦器件发生的一例失效案例,结合该器件的结构特点,对光耦失效分析的流程和方法展开探讨,最终确认此次失效发生的真正原因。

2 结构特性及失效现象

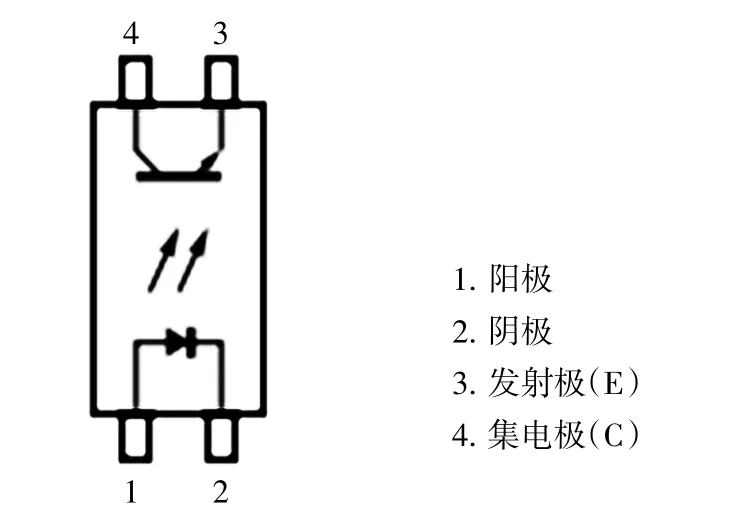

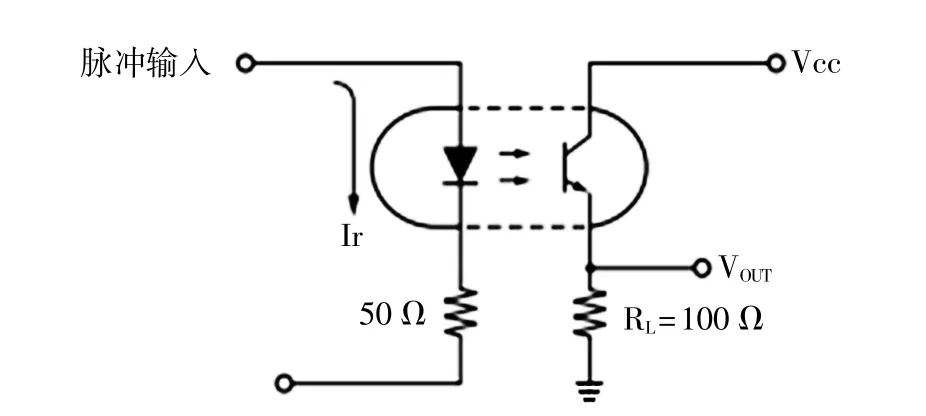

案例中的光耦器件结构及电路原理如图1、图2所示。通常将发光器件一侧称为输入端,光敏接收器件一侧称为输出端。当电信号送入光电耦合器的输入端时,发光二极管通过电流而发光,光敏元件受到光照后产生电流,CE 导通;当输入端无信号,发光二极管不亮,光敏三极管截止,CE 不通。对于输出端,当输入为低电平“0”时,光敏三极管截止,输出为高电平“1”;当输入为高电平“1”时,光敏三极管饱和导通,输出为低电平“0”。在它的线性工作范围内,这种耦合具有线性变化关系。由于输入端和输出端之间是用光来耦合,因而输出信号对输入端无反馈,这就很好地实现了电学隔离。

图1 光耦器件结构示意图

图2 光耦器件电路原理图

该器件的失效表现为光耦器件所在的电源模块工作输出异常,断电后进行测试,发现电源模块输出时断时续,参数发生漂移。

3 失效分析流程和方法

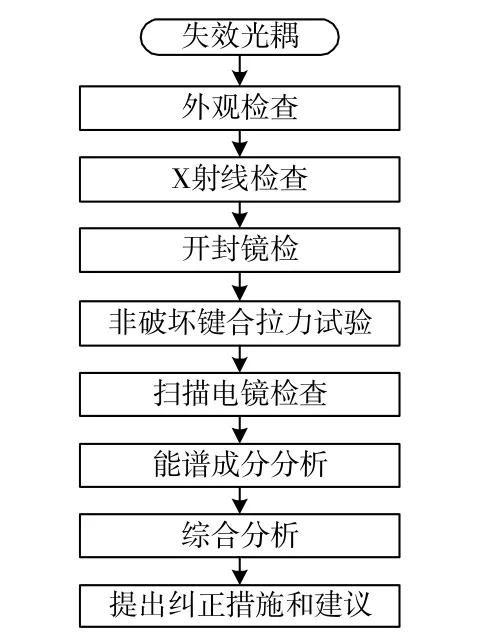

在确认光耦器失效后,使用一系列失效分析技术方法进行试验,以求结合理论分析最终确认该失效样品的失效机理及明确失效原因。试验方法从无损检查到破坏性分析的顺序进行逐一排查。失效分析流程图如图3 所示。

图3 失效分析流程图

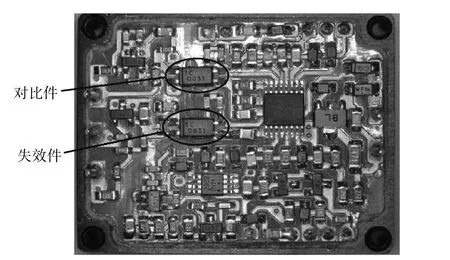

本次失效分析选取一只性能异常的失效光耦器件,简称失效件;另取一只性能正常并可作对比用的光耦,简称对比件。失效件与对比件为同一型号、同一批次、同一使用环境的光耦器,封装形式均为塑封。对比件、失效件均来自同一块失效电源模块。两只光耦器在电源模块内部的位置如图4 所示。

图4 器件选取部位及电源模块内部形貌图

3.1 外观检查

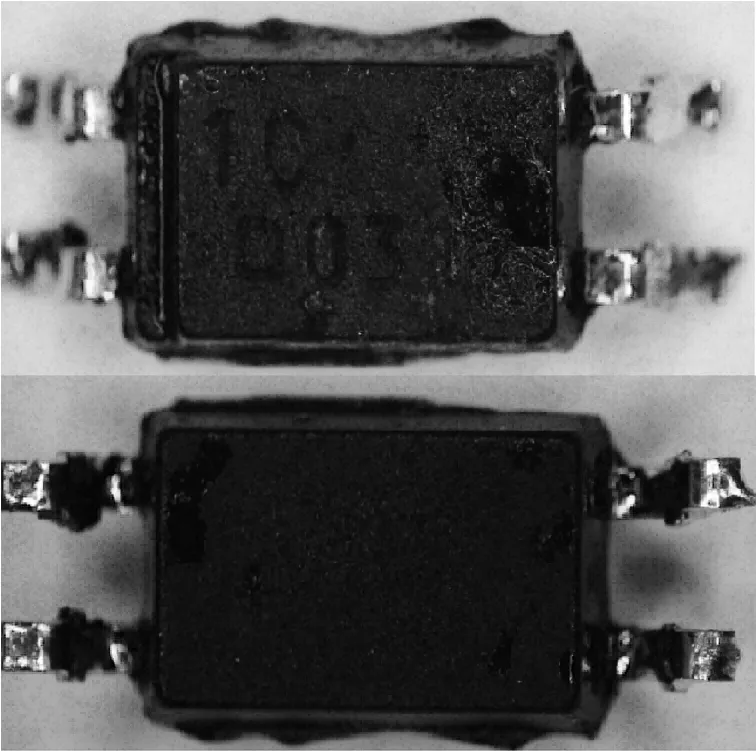

外观检查是为了排除失效件为假冒件的可能性,包括有无二次涂覆、二次打标等现象。同时也要确认失效件塑封表面和引脚是否存在机械损伤,引脚有无锈蚀痕迹等现象。两只器件的外观如图5。可以通过观看确认失效件为拆机件,引脚有焊锡残留,其他未见异常。

图5 失效-对比器件外观形貌

3.2 X 射线检查

对失效件进行X 射线检查可了解失效件内部结构、芯片所在位置、键合丝连接状况,以及键合丝、基板和塑封料的微缺陷等。

X 射线检查俯视形貌如图6 所示。由图中可见,光耦器的内部有两块芯片,分别与一根键合丝相连,键合丝的另一端与基板相连接。从键合丝的颜色深度可以判断该光耦器所用键合丝为金丝。通过对比件和失效件之间的比较可知,失效件内部结构未见异常。

图6 X 光检查形貌图(俯视图)

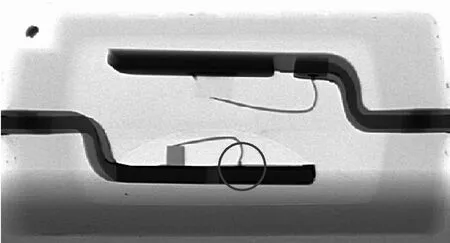

对比件X 光检查形貌及异常处放大形貌如图7、图8 所示。失效件X 光检查形貌及异常处放大形貌如图9、图10 所示。从X 射线检查侧视图中可见,对比件、失效件均在同一部位存在异常,即输入二极管上的键合丝在靠近外键合点颈缩处呈现断开状态。这种断开的状态并不明显,且对比件与失效件在此处的断开均存在虚接的可能性,须进一步开封镜检查明。且从X 射线检查的侧视图中可以观察到输入二极管芯片以及键合丝之上均有胶覆盖。

图7 对比件X 光检查形貌(侧视图)

图8 对比件X 光检查异常处放大形貌(侧视图)

图9 失效件X 光检查形貌(侧视图)

图10 失效件X 光检查异常处放大形貌(侧视图)

3.3 开封镜检

开封镜检可对光耦器件内部进行无损检查。在除去塑封料之后,直接观察到光耦器件内部二极管芯片、键合丝以及基板形貌。由于器件塑封料的去除需要用到化学腐蚀物质,所以会将输入二极管芯片以及键合丝表面的胶一并除去,而二极管芯片、键合丝以及基板在化学腐蚀的过程中基本不会受损。

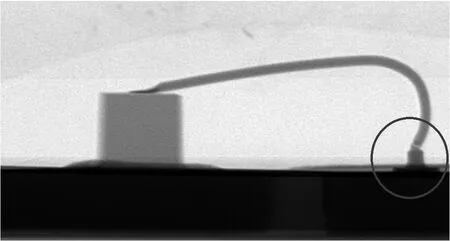

为进一步确认X 射线检查中的异常位置,将对比件与失效件进行开封镜检。对比件开封后,在显微镜下可以观察到其输入二极管上的键合丝在靠近外键合点颈缩处未明显呈现出断开状态。对比件开封及断开处放大形貌如图11、图12 所示。失效件开封后,在显微镜下可以观察到输入二极管上的键合丝在靠近外键合点颈缩处已断开,失效件开封及断开处放大形貌如图13、图14 所示。

图11 对比件开封形貌

图12 对比件键合丝放大形貌

图13 失效件开封形貌

图14 失效件键合丝放大形貌

3.4 非破坏键合拉力试验

由于对比件X 射线检查中已经初步判断其输入二极管上的键合丝为断开状态,为确认其键合丝断开形貌,将开封后的对比件置于显微镜下观察,见其键合丝断开状态并不明显,可判断为对比件键合丝的断开处呈现虚接状态。在无外力的情况下,这种虚接的状态很难被改变,进而导致在开封后难以观察到其断开状态。

基于此判断,随后应对对比件输入二极管上的键合丝进行非破坏拉力试验,通过该实验在不破坏键合丝的情况下,判断键合丝与基板以及键合丝与芯片之间的连接性是否合格。

实验结果显示对比件输入二极管上键合丝的键合拉力为“零克力”,说明键合丝与基板之间已无连接性,呈现虚接的状态。随着实验的进行,键合丝也从其虚接处随着拉力机的钩子抬起,对比件输入二极管键合丝完全脱离形貌如图15 所示。

图15 非破坏键合拉力试验后对比件键合丝脱离

3.5 扫描电镜检查

通过对光耦器内部键合丝断开处进行扫描电镜检查,可更清晰观察断口形貌,从断口形貌也可以初步判断其是否为过电应力或者机械应力所造成。

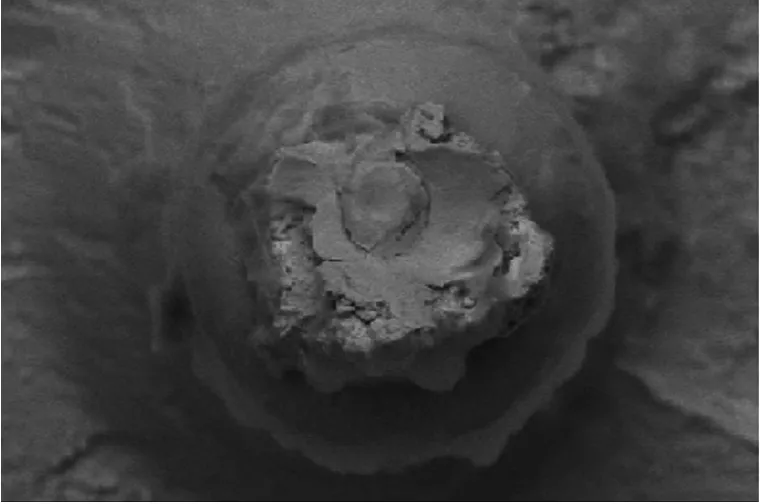

通过开封镜检已可初步判断,对比件、失效件内部键合丝断开后仍呈现虚接状态,使得器件仍能在某种条件下工作。对比件与失效件在后续的持续工作中键合丝断口处受外界应力作用,其形貌必然发生了变化,故扫描电镜中所观察到的断口形貌已非其原始形貌。在扫描电镜视野中,对比件键合丝基板一侧断口形貌如图16 所示;失效件键合丝基板一侧断口形貌如图17 所示。

图16 对比件扫描电镜检查断口形貌

图17 失效件扫描电镜检查断口形貌

由电镜中观测到的形貌可见,对比件键合丝基板一侧断口处呈现凹坑状,无过电应力造成的融球等现象;失效件键合丝基板一侧断口处呈凸起状,亦无过电应力造成的融球等现象。还须进一步在能谱成分分析中获得更明确的信息。

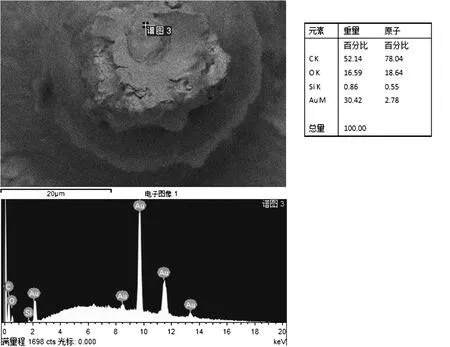

3.6 能谱成分分析

对光耦器内部键合丝断开处进行能谱成分分析,可以检测其断口处是否存在腐蚀成分,从而排除有腐蚀性的化学物质通过某种途径进入器件,进而对键合丝断口处造成损伤的可能性。在对比件输入二极管上键合丝断口处能谱成分分析结果如图18所示;失效件输入二极管上键合丝断口处能谱成分分析的结果如图19 所示。

图18 对比件断口处能谱成分分析

图19 失效件断口处能谱成分分析

从能谱分析的结果中可见,无论对比件还是失效件,皆未发现腐蚀性元素的存在。

4 综合分析及纠正措施

综合上述各项试验结果展开分析:

①X 射线检查可确定对比件及失效件输入二极管上的键合丝在靠近外键合点颈缩处均已断开。

②开封后观察可见失效件键合丝已断开,但对比件键合丝断开形貌并不明显,对其进行非破坏键合拉力试验后,可知其键合丝确已断开,说明对比件键合丝断开处呈现虚接状态,此种虚接状态必然会导致光耦的失效。某些情况下,光耦器件内部键合丝的这种虚接在良好的外部环境下暂时不会显现出性能异常,如对比件,但却存在着失效的隐患;有些器件在某些特殊的外部环境催生下(如高温、低温、工作一段时间等)则会引发性能异常,如失效件。

③对对比件、失效件键合丝断口处进行扫描电镜检查及能谱成分分析。分析结果未见腐蚀元素,且从键合丝断口处的形貌可以判断,键合丝在发生断裂的过程中未受到过电应力损伤。

对于此次失效的光耦器件,以上试验结果可确定其失效位置,并基本排除其受到腐蚀以及过电应力损伤的可能性。据对比件性能正常未失效也可以判断光耦器芯片未受到损伤,进而排除光耦器受到静电损伤或人为使用失误造成其失效的可能性。对光耦器进行外检可知其未受到机械损伤,可以排除运输及使用的过程中外力对光耦器造成损伤致使其失效的可能性。分析至此,可初步判断造成此光耦器件键合丝断开的可能原因为环境应力以及内部机械应力的共同作用。

光耦器件在生产制造时存在键合处封装工艺缺陷(如键合丝受损、键合拉力不够等),有机胶与芯片、键合丝的热匹配不好等情况。这种封装工艺缺陷有时会导致光耦器在未经使用时就已经可以发现其输入二极管键合丝颈缩处断开。而光耦器内部有机胶的热膨胀系数很难调整到与芯片、键合丝完美匹配,当器件遭受剧烈的温度变化时,在芯片和有机胶之间就会存在水平方向上的剪切力。这种剪切力有可能导致键合丝被拉断,也有可能导致有机胶从芯片上脱起, 同时将键合丝从键合点上拉脱。

在本次的失效光耦器中,对比件与失效件均属内部材料之间的热匹配不良,在受到外界温度变化影响后,使得输入二极管的芯片和有机胶在水平方向上产生了剪切力,受此剪切力持续作用后,最为薄弱的颈缩处成为最先屈服的位置,其受到损伤后致使键合丝呈现虚接状态,并最终导致光耦失效。这就是此次器件失效的真正原因。

此次所分析的光耦器件失效形式与封装结构和封装材料相关,往往会呈现批次性倾向,只能通过改善封装结构和增强各材料之间的热膨胀系数的匹配性来进行改进。由于同一失效模块上的对比件也存在相同故障问题,应建议对光耦器件合格品抽样进行DPA 检查以判断是否存在批次问题。

5 结 束 语

从一次有代表性的实际器件失效案例出发,逐步分析、详细讨论光耦器失效分析的完整流程和方法,推断光耦器件失效机理,最终定位真正造成器件失效的原因所在。该分析流程及方法对厂家制造工艺的改进和预防措施的制定以及用户的问题分析有着一定的指导意义,也有助于光耦器件质量与可靠性水平的进一步提高。