镀银漂洗水回收工艺探究

2021-03-04张宏军

张宏军

(新东北电气集团高压开关有限公司,辽宁 沈阳 110027)

电镀厂在生产中往往会产生大量的废水,包括前处理过程中的高浓度酸碱废液和电镀过程中的低浓度漂洗废水[1]。电镀的种类繁多,成分复杂,废水中含大量有机物与各种金属盐,如有毒有害的镉、铬、铅,以及金、银等贵金属[2-3]。镀种不同,废水中的成分也不同。在高压开关设备中,为了保证零部件的导电效果,减小接触电阻,在零部件的电接触面镀一层银。高压开关镀银特点是大部分零部件局部镀银、零件体积较大、镀银银层较厚。某高压开关厂每年需要5 000 kg 银用于零部件镀银。为了减少电镀时间,大部分厂家采用中高浓度溶液,溶液中银和氰化物质量浓度较高。

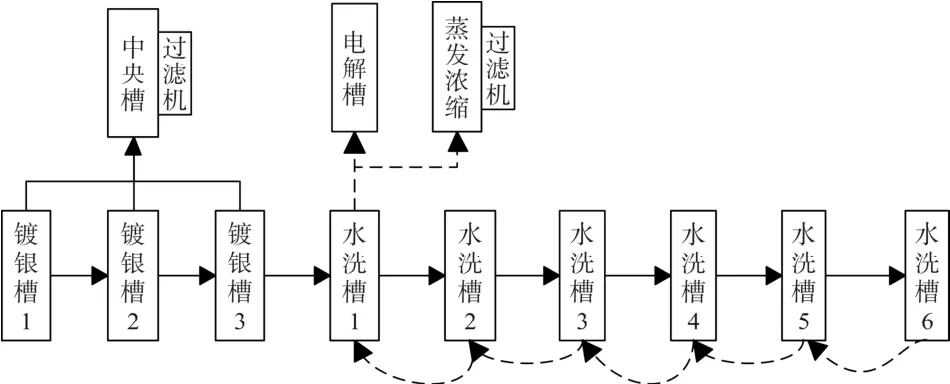

电镀厂现有镀银废水处理流程如图1 所示,采用回收槽进行溶液的回收,同时二级漂洗槽漂洗。现有废水处理流程中存在的问题有:镀银槽蒸发量小于回收槽中回收水量,回收槽中的回收水不能完全被利用;回收水槽中的银质量浓度逐渐升高,导致洗水槽内废水中含银量也增高,低银废水未经提取便直接排放到污水中。其原因包括:一是在电镀线设计时未考虑低浓度漂洗水的回收,二是回收漂洗水会增加漂洗槽数量,增加漂洗时间和电镀线长度。

图1 现有镀银废水处理流程

镀银废水,其处理方法很多,有金属置换法、化学沉淀法、电沉积法、离子交换法、吸附法等方法回收金属银[4]。氰化镀银漂洗水中银含量低,水量大,直接回收的经济效益不高。这是低浓度废水直接进入到污水处理系统中的原因。本文以镀银洗水回收为出发点,在电镀线上,采用多级逆流漂洗,对回收水蒸发回用和电解提银的相结合的工艺,处理镀银洗水,既减少水的用量,又回收溶液中银和药液。

1 水洗槽的数量

回收洗水中的溶液,首先应减少新鲜水的用量。因此,在设计时采用单独的水槽,而不选用连在一起内部联通的水槽,洗水槽中药液保持浓度梯度。

镀银漂洗水中含有银,活性炭吸附、离子交换法、电解沉积法,只能回收溶液中的金属银[5]。采用多级漂洗,洗水不排放。而将一级回收槽中的回收水蒸发浓缩,浓缩液补加到镀银槽中,即节省水又能够回收药液。

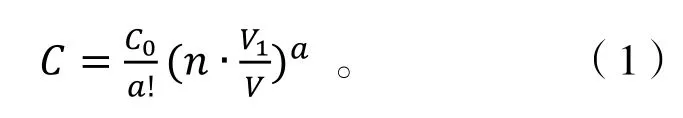

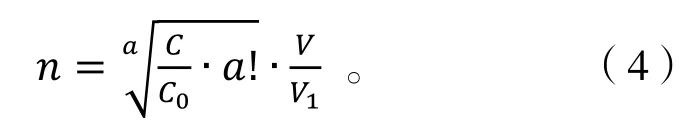

水洗槽数量通过公式(1)计算:

式中:C—漂洗水中药液的质量浓度;

C0—镀槽药液的质量浓度;

a—水洗槽数量;

a!—a的阶乘;

n—水洗次数;

V1—每洗一次带出溶液的体积;

V—水洗槽中水的体积。

从公式中可以得出,在C0、V、V1一定时,C与a、n有关。

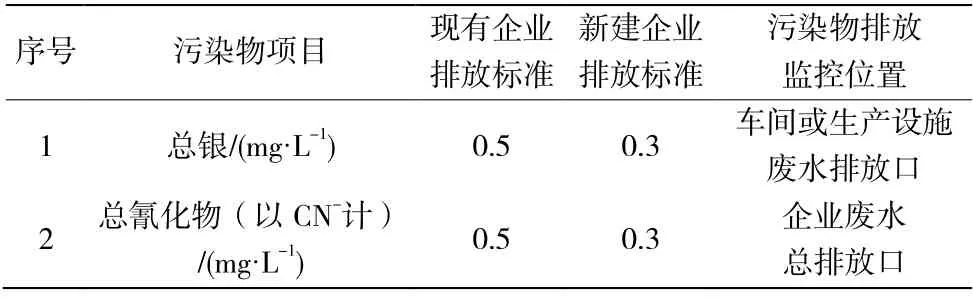

根据《电镀污染物排放标准》(GB 21900—2008)的要求(表1)[6],设定末端水槽的质量浓度极限。

表1 银和氰化物排放标准

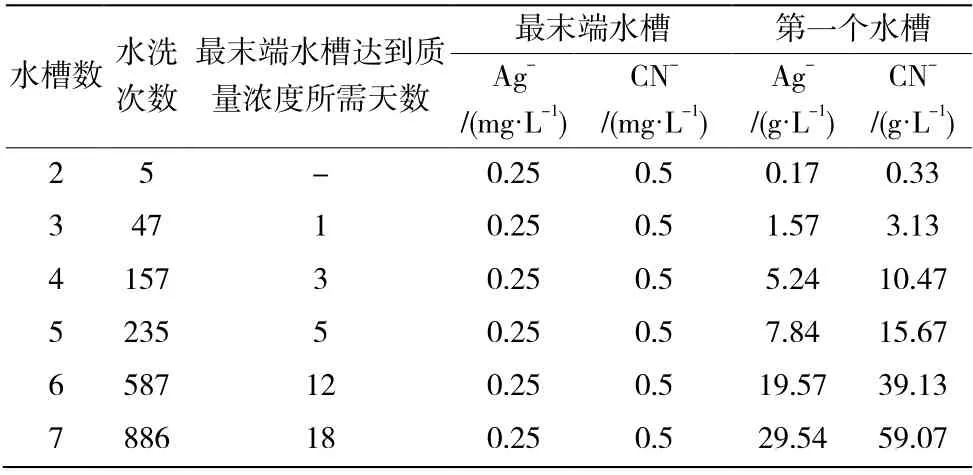

CN-100 g·L-1,Ag+50 g·L-1,每次带出溶液V1=1 L,水洗槽中水体积V=1 500 L,每天按照镀48 槽零部件,根据公式(2)和(3)计算结果,可以得到水洗槽数量、水洗次数、水槽内溶液质量浓度的关系,见表2。

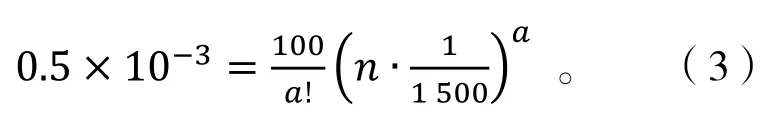

带入数据得公式(3):

表2 水洗槽数量、水洗次数、水槽内溶液浓度的关系

末端漂洗水的质量浓度,应该低于某个质量浓度限值,以确保工件的漂洗质量。漂洗残留的废液质量浓度高时,零件表面镀层发花,并留有水印,影响镀层的外观质量,甚至导致零件在存放过程中发生腐蚀现象。质量浓度低时,浪费水,同时增加蒸发处理负担。在这里设计末端污水的质量浓度与废水排放口的质量浓度相同,此时,末端漂洗水即使不进行处理也能达到直接排放的标准。

从表2 可以看出末尾水槽中溶液质量浓度达到设计标准时与每天所镀零件槽数关系。水槽的数量越多,末端水槽需要换水的时间越长,镀银生产线也越长。当6 个水槽时,每天镀48 槽零件,需要12 天,末端水槽溶液质量浓度才能达到设计标准,此时末端水槽CN-质量浓度0.5 mg·L-1,Ag+质量浓度 0.25 mg·L-1。第一个水槽Ag+质量浓度29.54 g·L-1,CN-质量浓度59.07 g·L-1,工件共带出废液587 L,此时只需将第一个水槽的回收水浓缩一半,补充到镀槽中,达到水平衡。水槽数量也可以根据实际的产能增加。

2 水槽体积

由公式(1)得出(4):

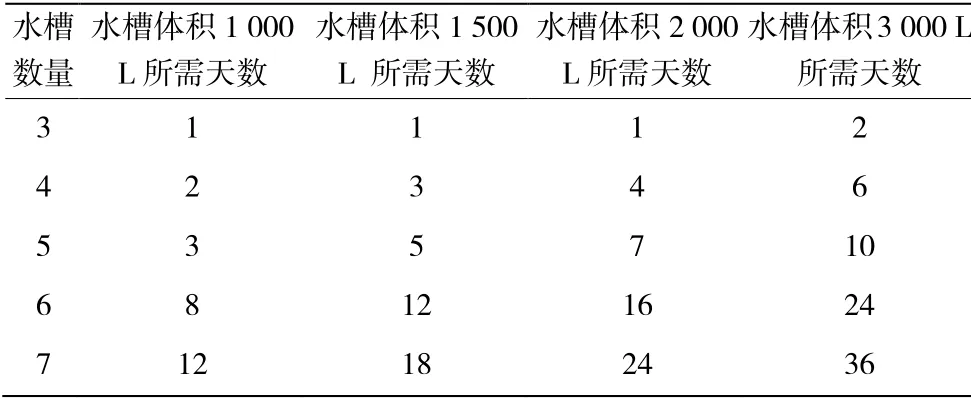

每天镀槽数为48 个,计算结果见表3。

表3 水槽容积与达到设计质量浓度所需水洗天数的关系

末尾水槽内溶液的质量浓度达到设计质量浓度所经过的水洗天数与水槽的容积成正比。相同体积清洗水的槽数(级数)越多,漂洗水的利用率越高。虽然,大的洗水槽换水的时间更长,但会增加蒸发浓缩的水量。从表中3 得出,水槽应与镀槽容积相同或稍小一些。

3 回收水的蒸发浓缩

水洗槽质量浓度达到设计质量浓度时,首先将水洗槽内的回收水由水泵抽入到预热器预热,预热的回收水引入到蒸发器中,在蒸发器内蒸发、浓缩,蒸发后回收水最终的质量浓度以能够补充到镀槽中为宜,过量的蒸发需要消耗更多的能量,应尽量减少增发量,以降低能耗。

蒸发器可以选择单级蒸发器和多级蒸发器,单级蒸发器蒸发每吨水需要消耗一吨新鲜的蒸汽,多级蒸发器五效蒸发每吨水消耗大约0.3~0.4 t 新鲜蒸汽[7]。电镀回收水的蒸发浓缩选用多级蒸发器,蒸发器的级数应根据实际生产情况选用设备,蒸发级数越多设备越复杂。多级蒸发器只是提高了能量的利用效率,并不能减少能量的使用,越复杂的蒸发器设备投资越高[8]。

蒸发过程中,打开过滤机,将蒸发液中的灰尘、杂质过滤掉。蒸发的冷凝水是纯水,可以用于配电镀药槽或清洗零件使用。

4 电解法回收银

电解法是利用电化学原理回收金属,一般应用在质量浓度较高的电镀废水中[9]。当生产任务增加,回收水的处理天数变短,水量增大时,需要将回收水蒸发至更高的质量浓度,才能与镀槽损失的溶液体积达到平衡。此时,蒸发浓缩需要的能量增大,成本增加,可以直接将回收水电解提银[10]。浓缩水量与电解提银水量的比例,可根据实际能耗成本投入与产出进行调节,寻找平衡点。

回收水中溶液的成分与电镀槽相同,只是质量浓度比较低,电解法在处理含银废液的时候不需要额外的加入其他药剂,完全可以与电镀槽共用一台整流电源,电解回收银的原理与电镀银的原理相同,操作简单。当然,也可以使用专业的电解回收机。由于溶液质量浓度发生变化,电解回收的银与电镀零件上的银外观不同,呈现粗糙、结合力差的特点。电解回收银后,水中有电解阴极板上掉落的银颗粒,需要过滤处理。

5 电镀线设备排布

图2 为电镀线排布。

图2 电镀线排布

镀银后的零件采用多级水洗槽漂洗,各水槽内部不连通,当最末端水槽6 中漂洗水质量浓度达到一定时,将最前端的洗水槽1 的漂洗水蒸发后补充到镀槽中。按图2 中的顺序依次6→5→4→3→2→1的抽取下一级的漂洗水到上一级水洗槽中,最末端的水槽补充新水。

6 结论

1)增加电镀银洗水槽的数量,洗水槽的数量大于6 级时,可更利于降低漂洗水中废液的浓度梯度。

2)水洗槽的容积应小于镀槽的容积,可减少需要蒸发水的体积。

3)蒸发应选择多效蒸发器,但蒸发器的级数越高设备越贵,应根据实际生产情况进行选择。

4)回收水量增大,采用蒸发浓缩成本上升时,对多余的回收水采用电解法回收银。